摘要

采用元胞自动机方法对腐蚀环境下钢材的腐蚀行为进行了模拟,依据钢材在腐蚀环境下的实验研究结果和元胞自动机原理,定义了元胞自动机模型的局部演化规则,分别对钢材在腐蚀环境下蚀坑表面和深度腐蚀形貌发展过程进行了模拟。通过对比元胞自动机模型在不同溶液初始浓度c和溶解概率p条件下的模拟结果,确定了能够真实反映蚀坑形貌的模拟条件,并且讨论了不同的c和p对模拟形貌的影响。结果表明,随着p和c的增长,蚀坑等效半径和深度随腐蚀时间t呈现近似幂函数增长。同时,将蚀坑深度模拟结果与依据Komp提出的理论公式计算结果进行对比,符合程度非常高,验证了CA模型的可行性和正确性。

关键词: 钢材 ; 腐蚀 ; 蚀坑形貌 ; 元胞自动机 ; 模拟

随着我国钢铁工业的快速发展,钢结构在建筑行业中的运用越来越多。钢结构的优点众多,但腐蚀是其致命的一大缺点。国内外因腐蚀导致的钢结构事故时有发生,腐蚀在影响钢结构安全性的同时,也严重影响其耐久性[1]。钢结构表面发生的腐蚀损伤主要为均匀腐蚀和局部腐蚀,其中点蚀是局部腐蚀的主要形式。由于钢结构中的金属表面大多带有防护层 (如钝化膜),腐蚀过程中,防护层对金属表面的均匀腐蚀起到抑制作用,在出现缺陷的地方发生点腐蚀。钢材表面发生点蚀的范围通常很小,但随着时间的推进,蚀坑沿着钢材表面和内部深层次发展,从而降低钢结构强度,最终甚至引发结构破坏事故。研究[2]表明,钢材的防护层一旦失效,其3 a的腐蚀深度将大于0.2 mm以上。无疑,金属腐蚀损伤是土木工程中钢混组合结构耐久性研究的一大重点。

钢材表面点蚀过程受多种内外因素共同影响,很难通过大量实验来描述这一复杂过程[3,4]。元胞自动机 (CA) 的本质是应用简单原理处理复杂系统的仿真和预测系统的发展,采用这一方法建立的蚀坑发展模型较为直观可行。研究人员[5,6,7]采用CA对腐蚀环境下金属和D16T铝合金表面蚀坑发展形貌进行了模拟,其中D16T铝合金深度发展形貌与实验结果吻合较好。Malki和Baroux[8]分别采用Monte Carlo方法和CA建立了不同的点蚀模型,并对其进行了简单的模拟。王慧等[9,10]通过定义一定的局部演化规则,对航空材料中铝合金的点蚀发展过程进行了模拟。李磊等[11]采用CA对耐候钢在湿热大气环境中的腐蚀形貌进行了模拟,并与实验观察的腐蚀形貌对比,验证了概率型CA的可行性。

综上所述,腐蚀演化过程完全可以通过CA中定义适当的元胞之间局部演化规则进行数值模拟。本文尝试将概率型CA应用于腐蚀环境下钢材腐蚀的研究中。通过建立二维CA模型,定义局部演化规则,从介观角度分别模拟蚀坑表面和钢材厚度方向的发展过程;同时与实验结果对比,明确CA模拟腐蚀环境中钢材点蚀形貌发展的可行性。

1 元胞自动机方法

数学定义上的CA较为严格,其演化规则是明确的函数,给定初始条件后,其所有的演化过程都将一致,具体如下:

式中,Rj为演化规则,n为邻居元胞个数,r为中心元胞位置,r+δi为从属于中心元胞r的周围元胞邻居位置,Ф(r,s) 为中心元胞r在s时刻的状态,Ф(r,s+1) 为中心元胞r在s+1时刻的状态,Ф(r+δi,s) 为元胞邻居在s时刻的状态。

此类CA也称为确定型CA,典型的例子为HPP (Hardy Pomeau Pazzis) 格子气模型。实际上,腐蚀损伤过程具有一定的随机性,确定型CA并不适用。相应地,其演化规则需要引入概率规则以实现CA的模拟,此类CA则称为概率型CA。

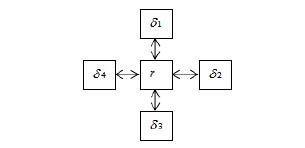

CA最基本的组成成分为中心元胞,此外还包括元胞空间、元胞邻居、局部演化规则、初始条件和边界条件等。本文采用Von Neumann型邻居和周期性边界条件。

2 蚀坑演化过程的CA模型

2.1 元胞空间的定义

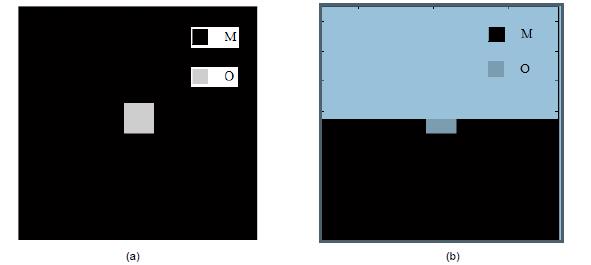

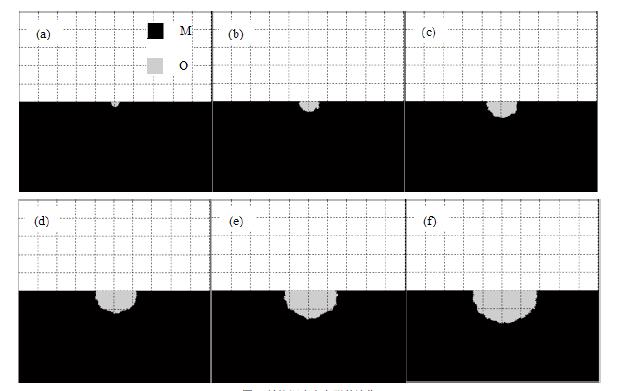

在CA模型中,可用一个离散的空间来表征与腐蚀溶液接触的整个钢材表面,并通过在离散时间上的元胞状态的演化规则定义钢材腐蚀的动力学特性。本文将钢材与腐蚀溶液 (模拟酸雨溶液[12]) 构成的系统,离散成1000×1000的有序元胞网格。对于蚀坑表面演化初始模型,将元胞网格中心4个元胞空间定义为初始缺陷,周围其它元胞定义为钢材表面,如图1a所示;蚀坑深度演化初始模型如图1b所示。M为金属元胞,整个黑色区域代表钢材厚度方向,定义其与外界接触面上中间两个元胞空间为初始缺陷。对于点蚀而言,缺陷部位首先与腐蚀溶液接触发生反应,继而产生蚀坑,因此,缺陷部位处的元胞为溶液元胞O。

图1 单蚀坑横向和纵向初始CA模型

2.2 局部转换规则

本文将腐蚀溶液初始浓度c和溶解概率p两个参数引入概率型CA中,其中c代表溶液中腐蚀性元胞与非腐蚀性元胞的比值,溶液元胞O中腐蚀性元胞与金属元胞M接触的概率为c/(c+1);溶解概率p代表了金属的电化学反应速率,当腐蚀性元胞与金属元胞M接触时,发生反应的概率为p,按照下式的规则演化:

中心元胞与邻居元胞之间的演化关系采用Von Neumann型,见图2。图中,r表示中心元胞,δ1,δ2,δ3和δ4表示r周围4个元胞邻居。元胞M在模拟过程中不能随意移动,元胞O则可朝上下左右4个方向移动,与金属反应后占据金属元胞位置。当某邻居元胞O朝向金属元胞M时,无其它邻居元胞O朝向M,则该元胞与M元胞以大小为p的概率发生反应;反之则不发生反应。当元胞O与元胞M相邻,但不朝向M时,不发生反应。

图2 中心元胞r与邻居元胞δi (i=1,2,3,4)的演化关系

2.3 腐蚀损伤表征

蚀坑表面演化过程的CA模拟以蚀坑等效半径Er表征腐蚀速率,具体表达式如下:

其中,N(t ) 为0到时间t内溶解的M元胞。蚀坑深度演化过程以单列M元胞溶解的最大值H(t ) 表征蚀坑等效深度。H(t ) 是t的函数,表征腐蚀速率。考虑CA的特性,模拟过程中t无量纲。

3 结果与讨论

3.1 钢材在腐蚀环境中的腐蚀形貌

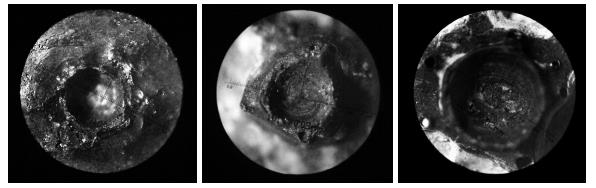

实验样品采用Q235钢材,将其加工成标准拉伸试件形状,选择试件表面直径为16 mm的圆形区域与腐蚀溶液接触,分别将实验样品置于20,40和60 ℃的环境中,当腐蚀时间达到10,20和30 d时各取出一批进行蚀坑形貌观察 (图3)。试件表面在腐蚀初期形成多数近似圆形的蚀坑,随着腐蚀时间的延长,单个蚀坑逐渐向周围和深度方向发展,呈现半球形状。

图3 Q235钢腐蚀后的表面蚀坑形貌

3.2 腐蚀形貌的模拟

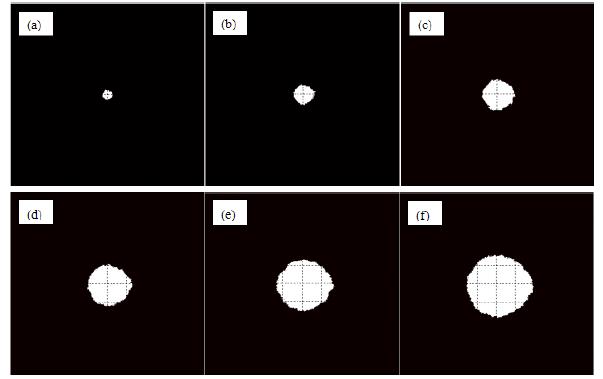

对比多次模拟结果,c=0.5,p=0.7时腐蚀形貌最接近实际情况。因此,此处取c=0.5,p=0.7进行模拟,蚀刻时间t用迭代计算步数表征,图4和5为模拟得到的形貌图。可以看出,蚀坑表面呈现近似圆形的形貌,并且随着时间增加逐渐向周围扩展;蚀坑深度方向呈现接近半圆的形貌,并且随着时间增加腐蚀坑深度逐渐增长。从这两点可以看出,尽管CA模拟采用概率事件替换实际反应常数,蚀坑形貌仍与实际的腐蚀坑形貌很接近,说明元胞自动机模拟腐蚀环境下钢材腐蚀坑生长演化过程是可行的,同时也体现了CA模拟复杂系统变化过程的优势[13,14,15]。

图4 蚀坑表面形貌演化

图5 蚀坑深度方向形貌演化

3.3 c和p对点蚀坑形貌的影响

c和p的取值都将影响蚀坑演化过程模拟,为了使模拟形貌与实际腐蚀形貌最接近,分别对c和p取不同的值进行了多次模拟,得出c和p的取值在该模型中对模拟形貌和腐蚀速率的影响。

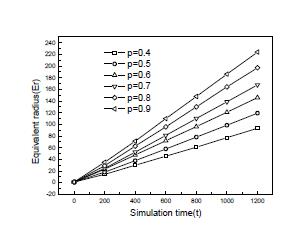

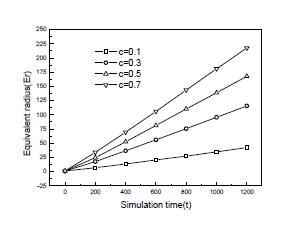

3.3.1 蚀坑表面演化过程的CA模拟 模拟蚀坑横向演化时,分别取c=0.1,0.3,0.5,0.7;取p=0.4,0.5,0.6,0.7,0.8,0.9;取t=200,400,600,800,1000,1200。图6给出了c=0.5时,不同溶解概率取值对蚀坑等效半径的影响曲线。图7给出了p=0.7时,不同溶液初始浓度取值对蚀坑等效半径的影响曲线。

图6 c=0.5时溶解概率对等效半径的影响

可以看出,蚀坑等效半径随腐蚀时间延长而增大;溶液初始浓度一定时,溶解概率越大,腐蚀时间越长,蚀坑等效半径增长越迅速;溶解概率一定时,溶液初始浓度越大,腐蚀时间越长,蚀坑等效半径增长越迅速。

图7 p=0.7时溶液初始浓度对等效半径的影响

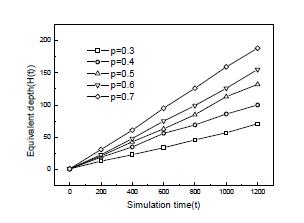

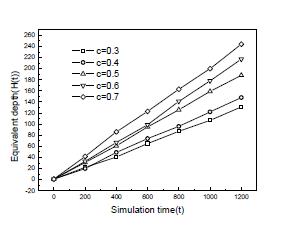

3.3.2 蚀坑深度演化过程的CA模拟 模拟蚀坑深度演化过程中,取c=0.3,0.4,0.5,0.6,0.7;取p=0.3,0.4,0.5,0.6,0.7;取t=200,400,600,800,1000,1200。图8给出了c=0.5时,不同溶解概率取值对蚀坑等效深度的影响曲线。图9给出了p=0.7时,不同溶液初始浓度对蚀坑深度的影响曲线。

图8 c=0.5时溶解概率对等效深度的影响

图9 p=0.7时溶液初始浓度对等效深度的影响

可以看出,蚀坑等效深度随腐蚀时间延长而增大;溶液初始浓度一定时,溶解概率越大,腐蚀时间越长,蚀坑等效深度增长越迅速;溶解概率一定时,溶液初始浓度越大,腐蚀时间越长,蚀坑等效深度增长越迅速。

综合图6~9可得,随着p和c的增长,蚀坑等效半径和深度随腐蚀时间t呈现近似幂函数增大。

文献[16]中指出,钢筋混凝土钢筋外表面的实际腐蚀速率难以准确测量,通常采用由Komp提出的近似公式进行估算,具体表达式如下:

式中,C代表腐蚀深度,t为腐蚀时间,A和B为两个未知参数,其取值依赖于结构或构件所处的环境。

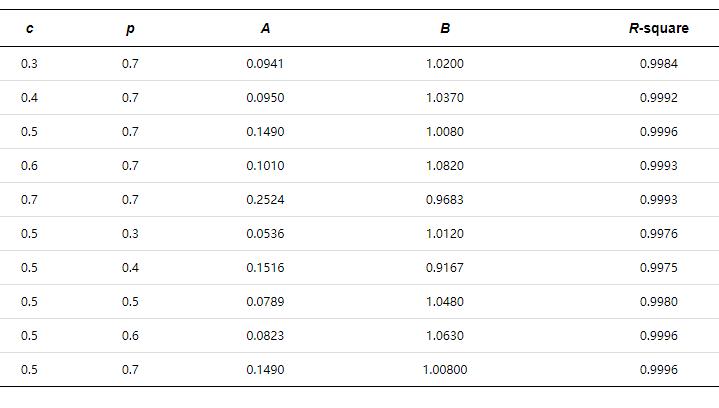

为了验证本文模型的准确性,分别取蚀坑深度演化过程中c固定、p不同和p固定、c不同两种情况下蚀坑深度H(t ) 与时间t的关系进行上述拟合, 曲线拟合参数见表1。

表1 曲线拟合参数值

由图8、图9和表1可以看出,CA模型模拟结果与式 (4) 拟合相似度均大于0.9975,准确度非常高, 说明本文建立的CA模型是正确的。通过改变c和p,CA 模型可对不同环境下的腐蚀演化进行模拟。

4 结论

(1) 采用概率型元胞自动机分别对模拟酸雨腐蚀环境下钢材腐蚀坑表面和深度方向的生长演化过程进行了模拟,并与实际Q235钢材在腐蚀环境下的腐蚀坑形貌进行了对比,蚀坑形貌的CA模拟结果与实际蚀坑形貌非常接近。

(2) CA模拟结果表明,腐蚀速率随溶液初始浓度和溶解概率增长而加快。

(3) CA模型模拟的Q235钢腐蚀速率与Komp提出的理论计算公式计算结果相似度大于0.9975,CA模型模拟的准确度很高。

参考文献

[1] Liu D X.Corrosion and Protection of Material [M]. Xi'an: Northwestern Polytechnical University Press, 2006: 20(刘道新. 材料的腐蚀与防护 [M]. 西安: 西北工业大学出版社, 2006: 20)

[2] Jiang Q.The random token method of corroded steel structure surface rust pit studies [D]. Xi'an: Xi'an University of Architecture and Technology, 2011(蒋庆. 锈蚀钢结构表面锈坑的随机表征方法研究 [D]. 西安: 西安建筑科技大学, 2011)

[3] Wang Z Y, Yu Q C, Chen J J, et al.Atmospheric corrosion behavior of P265GH steel and Q235 steel under dry/humid/immersion alternative condition[J]. J. Chin. Soc. Corros. Prot., 2014, 34: 53(王振尧, 于全成, 陈军君等. 周期干湿浸条件下P265GH钢和Q235钢的大气腐蚀行为[J]. 中国腐蚀与防护学报, 2014, 34: 53)

[4] Han X B, Gao Z M, Dang L H, et al.Wavelet packet analysis of early corrosion image of Q235 steel in simulated atmospheric environment[J]. J. Chin. Soc. Corros. Prot., 2013, 33: 211(韩夏冰, 高志明, 党丽华等. Q235钢在模拟大气环境中早期腐蚀图像小波包分析[J]. 中国腐蚀与防护学报, 2013, 33: 211)

[5] Rusyn B P, Tors'ka R V, Pokhmurs'Kyi A Y. Modeling of the evolution of corrosion pitting with the use of cellular automata[J]. Mater. Sci., 2015, 50: 706

[6] Rusyn B, Tors'ka R, Kobasyar M.Application of the cellular automata for obtaining pitting images during simulation process of theirgrowth [A].Gruca D, Czachórski T, Kozielski S. Advances in Intelligent Systems and Computingrowth [A]. Gruca D, Czachórski T, Kozielski S. Advances in Intelligent Systems and Computing[M]. Cham: Springer, 2014, 242

[7] Torska R, Rusyn B.Application the cellular automata method for modeling the growth of surfaces corrosion defects [A]. Proceeding 13th International Conference on Modern Problems of Radio Engineering, Telecommunications and Computer Science[C]. Lviv, Ukraine: IEEE, 2016: 145

[8] Malki B, Baroux B.Computer simulation of the corrosion pit growth[J]. Corros. Sci., 2005, 47: 171

[9] Wang H, Lv G Z, Wang L, et al.Cellular automaton simulations of surface corrosion damage evolution[J]. Acta Aeronaut. Astronaut. Sin., 2008, 29: 1490(王慧, 吕国志, 王乐等. 金属表面腐蚀损伤演化过程的元胞自动机模拟[J]. 航空学报, 2008, 29: 1490)

[10] Wang H, Lv G Z, Zhang Y H.Cellular automaton simulations of corrosion pit growth[J]. Corros. Sci. Prot. Technol., 2008, 20: 472(王慧, 吕国志, 张有宏. 蚀坑生长演化过程的元胞自动机模拟[J]. 腐蚀科学与防护技术, 2008, 20: 472)

[11] Li L, Li X G, Xiao K, et al.Cellular automata simulation on the early stages of metal corrosion in moist atmospheric environment[J]. J. Chin. Soc. Corros. Prot., 2010, 30: 114(李磊, 李晓刚, 肖葵等. 金属在湿大气环境下初期腐蚀行为的元胞自动机模拟[J]. 中国腐蚀与防护学报, 2010, 30: 114)

[12] Zhu Q.The corrosion of acid rain behind the recycled concrete filled steel tube column eccentric compression test and theory research [D]. Nanchang: East China Jiao-tong University, 2016(朱琪. 酸雨腐蚀后方钢管再生混凝土柱偏心受压试验与理论研究 [D]. 南昌: 华东交通大学, 2016)

[13] Pidaparti R M, Palakal M J, Fang L.Cellular automation approach to model aircraft corrosion pit damage growth[J]. AIAA J., 2004, 42: 2562

[14] Chopard B.Cellular Automata Modeling of Physical Systems[M]. New York: Springer, 1998: 865

[15] Toffoli T, Margolus N.Cellular Automata Machines: A New Environment for Modeling [M]. Cambridge: MIT Press, 1987

[16] Wang Y L, Cao M M, Sun H J.Time-dependent reliability analysis of circular CFST stub columns under environmental corrosion[J]. Pac. Sci. Rev., 2014, 16: 201

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414