摘要

利用透射电子显微镜 (TEM) 对FeCr15Ni15单晶在600 ℃下形成的氧化膜进行了系统的研究。结果表明,氧化膜分为内外两层,膜厚为4~6 μm。膜内层为富Fe、Cr的尖晶石氧化物,膜外层为富Fe、Ni的尖晶石氧化物。氧化膜内层具有晶体学面的各向异性,氧化膜沿着富Ni基体大量的 (111) 面外延生长,[110]基体//[110]氧化膜,(111)基体//(111)氧化膜。内层氧化膜的外侧区域较内侧区域氧化更充分,存在大量的面缺陷和Kirkendall效应留下的空洞,成为膜最疏松的区域。外层尖晶石氧化膜较为致密。

关键词: 氧化膜 ; TEM ; FeCr15Ni15单晶 ; 微观结构

Abstract

The oxide scale formed on FeCr15Ni15 single crystal alloy at 600 ℃ for 20 h was characterized by means of transmission electron microscope. Results showed that the oxide scale of 4~6 μm in thickness was differentiated into two layers. The inner layer of the scale was spinel oxide rich in Fe and Cr, while the outer layer was spinel oxide rich in Fe and Ni. The region I of inner layer was anisotropy, of which oxides present epitaxial growth along a large amount of (111) plane of the matrix, i.e. [110]matrix//[110]ox, (111)matrix//(111)ox, however the region II and region III compose completely of oxides, while there exist a large number of surface defects and holes left by the kirkendall effect, which become the most porous area of the oxide scale, therefore, as a result, cracking and spalling off may certainly occur there. In the contrast, the outer layer of the oxide scale is dense one composed of polycrystalline spinel oxides.

Keywords: oxide scale ; TEM ; FeCr15Ni15 single crystal ; microstructure

不锈钢的耐蚀性与其表面生成的氧化膜的结构和性质密不可分。氧化膜可以隔离基体和外界环境,以避免基体进一步的氧化和腐蚀,使得材料具有在一定环境条件下的抗氧化性能和耐蚀性。材料在室温下的氧化过程相对缓慢,但是在高温下其氧化过程剧烈并具有很明显的破坏作用。其中,在航空航天发动机和燃气轮机等领域应用的热结构材料,除了要求具有优异的力学性能和抗疲劳性能外,还要求具备良好的抗高温氧化性能和抗热腐蚀性能[1],因为发动机燃烧温度每升高10 ℃,燃气轮机联合循环效率提高约1%,因此开发新型耐热合金一直受到重视。另外,不锈钢在高温高压水中,如:Muffle炉罩、高温燃气管道和核反应堆中也要求具有优良的抗高温氧化性能[2,3,4],其氧化膜的生长过程一直是研究者感兴趣的方向[5,6]。氧化膜对材料的应力腐蚀断裂 (SCC) 过程至关重要[7,8]。

对于材料的高温氧化理论目前主要为Wagner理论[9,10,11],该理论主要针对厚氧化膜,提出了正负离子通过膜的扩散决定了氧化速度,扩散驱动力为化学梯度和电位梯度,遵循抛物线规律,也是合金内氧化及选择性氧化的理论基础,是目前最经典的理论。Mott理论[12],认为薄氧化膜中粒子迁移的驱动力是膜中双电层所存在的电位差。除此之外,还有一些理论模型也得到了发展,如Evans和Davies模型[13,14]等。但是许多模型的提出是基于理想条件,与实际的氧化行为存在偏差。所以氧化膜的生长过程目前尚不清晰,研究氧化膜的生长过程及结构特征具有重要的实际意义。

本文利用像差校正透射电子显微镜 (TEM) 对奥氏体单晶在600 ℃下形成的热生长氧化膜的结构特征进行了精细表征分析,以期在原子尺度下对金属的高温氧化过程给予新的理解。

1 实验方法

实验选用的材料为FeCr15Ni15单晶奥氏体不锈钢棒。利用单晶衍射仪进行取向测定,得到两个相互垂直的晶体学方向[001]和[110]。利用线切割将单晶棒沿着 (001) 和 (110) 面切成1.3 mm×2.2 mm×1.5 mm的长方体,预磨后在10% (体积分数) 的高氯酸酒精抛光液中进行电化学抛光,随后分别在丙酮和无水乙醇中超声清洗5 min,吹干备用。将抛光样品在600 ℃下空气中进行保温24 h,随炉冷却至室温,使得表面生成一层氧化膜。将氧化后的两个样品的 (110) 面进行对粘,机械研磨,粘环、凹坑、离子减薄制成TEM界面样品。结构表征利用Titan Cubed 60-300型像差校正TEM,成像模式包括高分辨透射电子成像 (HRTEM) 及高角环形暗场扫描透射电子成像 (HAADF-STEM),加速电压为300 kV。元素面分布能谱 (EDS) 分析在F30型TEM中完成。

2 结果与讨论

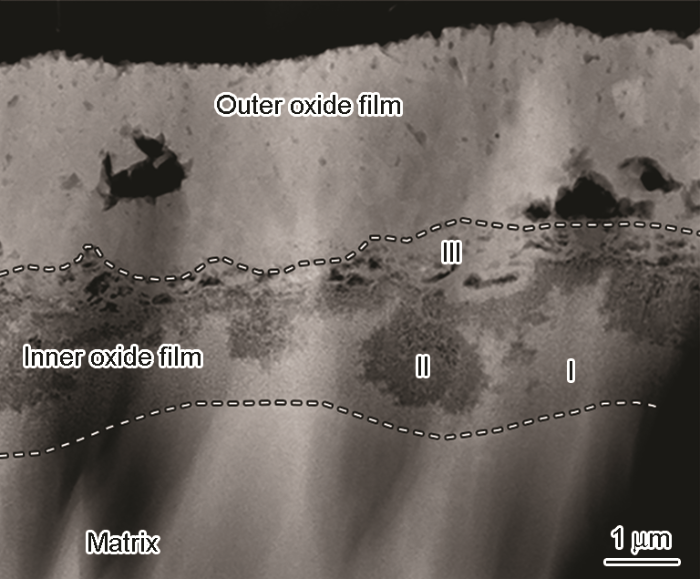

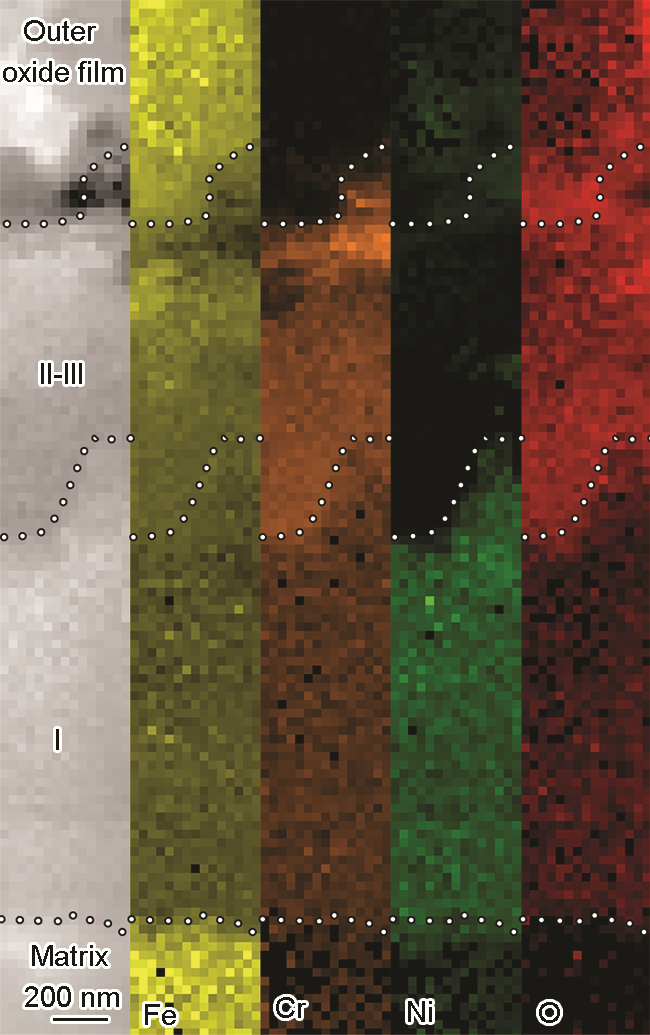

图1为FeCr15Ni15单晶在600 ℃下恒温氧化24 h后在 (110) 面上生长的氧化膜的HAADF-STEM像。可以看到,氧化膜厚度约为4~6 μm;从形貌上看,氧化膜分为内外两层,和已有的多晶材料的研究结果一致[15,16]。膜中存在明显的微裂纹和空洞。氧化膜内层区域从形貌像的衬度上可以将其标记为三类特征区域I、II、III。对氧化膜及基体做元素面分布分析,结果如图2所示。可见,氧化膜外层富Fe和Ni;内层区域I富Ni贫Cr。结合基体、氧化物内层及外层O分布特征,说明外层发生完全氧化而内层发生了不完全氧化。

图1 FeCr15Ni15单晶 (110) 面上生长的氧化膜的HAADF-STEM像

Fig.1 Cross-sectional HAADF-STEM image of the oxide scale formed on the (110) surface of FeCr15Ni15 single crystal

图2 氧化膜的EDS成分分析

Fig.2 EDS elemental mappings of the oxide scale formed on FeCr15Ni15 single crystal

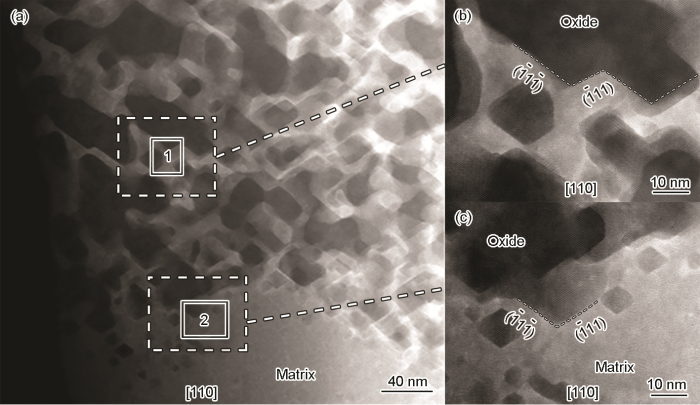

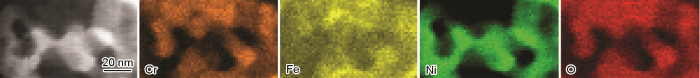

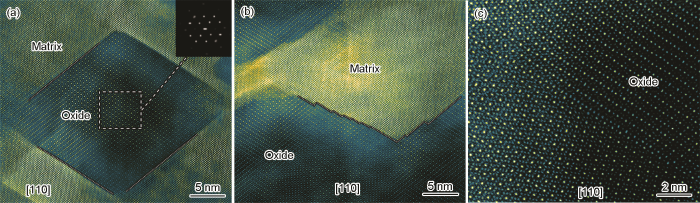

图3a为氧化膜内层区域I的HAADF-STEM像。由图可知,在[110]晶带轴下氧化膜内层区域I和界面处基体一侧内部的少许位置呈现出明显的规则的晶体学形貌,得出内层的氧化具有晶体学各向异性[17,18,19,20]。从图3b和c可以看出,在接近金属基体的最内层的氧化是沿着基体能量最低且最密排的{111}面进行的,氧化物沿着基体的大量低能面外延生长。其晶体学关系存在[110]基体//[110]氧化膜,(111)基体//(111)氧化膜[21]。图4为区域I的EDS分析结果,在区域I内未被氧化的基体富Ni,氧化物富Cr和Fe,分析认为主要是因为在氧化过程中,Fe、Cr、Ni的扩散速率不同,Fe和Cr与O的亲和力比Ni高。在靠近基体的氧化过程中,Fe和Cr优先被氧化。由图5a中的Fourier变换 (FFT) 可知,氧化物为尖晶石结构[22,23]。结合EDS成分分析,生成的氧化物极有可能为CrFe2O4和 (Fe,Cr)3O4的混合物。

图3 氧化膜内层区域I的HAADF-STEM像

Fig.3 Cross-sectional HAADF-STEM image of the inner area I of the oxide scale in Fig.1 (a) and the magnified images of areas 1 (b) and 2 (c) in Fig.3a

图4 图1中氧化膜内层区域I的EDS成分分析

Fig.4 EDS elemental mappings of the inner area I of the oxide scale in Fig.1

图5 氧化膜内层区域I的HAADF-STEM高分辨像

Fig.5 High resolution HAADF-STEM image along [110] axis of the inner area I of the oxide scale in Fig.1 and the oxidation proceeds along a series of {111} close packed planes (a), the FFT diffractogram image of the selected area (b) and twin defects in the oxide scale (c)

图5为氧化膜内层区域I的HAADF-STEM高分辨像。由图5a可以看出,氧化沿着密排的{111}面进行,所以氧化物在[110]方向是由晶面组成的菱形,推测其应该在氧化最初时期,基体中首先形成由{111}面组成的氧化物八面体的结构[24],氧化物富Fe、Cr,周围被富Ni的基体包围;然后随着氧化的进行,氧化物相互连接在一起,形成基体和氧化物相互共存的区域。图5a中清晰地显示基体和氧化物界面是沿着原子级平直的{111}界面,逐层氧化。由图5b也可以看出,在氧化过程中,基体和氧化物的界面除了沿平直的界面氧化之外,也会存在两三个原子层的台阶式氧化。由图5c中可以看出,在氧化物中存在孪晶缺陷[25]、堆垛层错。分析认为可能是由于基体本身存在一些缺陷导致氧化成氧化物时在氧化物中存在缺陷,或者是由于不同位点的氧化同时进行,在氧化更充分时,氧化物相互连接成片的过程中引入了一些面缺陷。

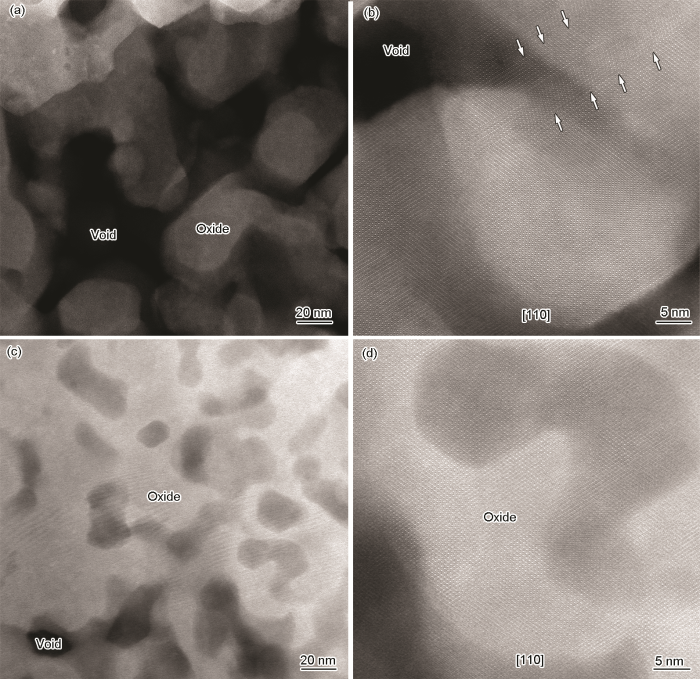

图6a为氧化膜内层区域II的HAADF-STEM像。与区域I相比,区域II基体基本上完全氧化成氧化物。由于氧向内的扩散速率和Fe、Cr、Ni向外的扩散速率不平衡造成的Kirkendall效应[26,27],在此区域内留下了大量弥散分布的空洞,区域II基本是由空洞和氧化物组成。图6b显示由于元素的迁移,氧化物的界面不再保持特定的晶体学面,开始球化,并且存在一些堆垛层错。图6c为氧化膜内层区域III的HAADF-STEM像。和区域II类似,是由氧化物和空洞组成,但是由于氧化程度比区域I和II更为强烈,使得元素扩散更为明显。和区域II相比 (图1),区域III空洞连接成片,成为更大的空洞,氧化物也连接成片,更为致密,空洞和氧化物界面更加球化。但是值得一提的是,内层氧化膜虽然存在一些空洞和堆垛层错,如孪晶,但是内层的氧化膜和基体一直都保持着单一的取向。

图6 氧化膜内层区域II和区域III的HAADF-STEM像

Fig.6 Cross-sectional HAADF-STEM images of the inner areas II and III of the oxide scale in Fig.1: (a) HAADF-STEM image of the inner area II, (b) zoom-in image showing the high resolution HAADF-STEM image of Fig.6a, (c) HAADF-STEM image of the inner area III, (d) zoom-in image showing the high resolution HAADF-STEM image of Fig.6c

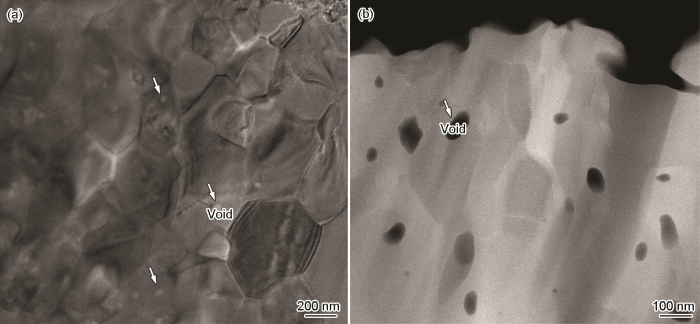

图7为氧化膜外层的形貌像。从图7a的TEM形貌像和图7b的STEM形貌像中都可以很清晰地看到,氧化膜外层为存在着一些小空洞的致密的多晶氧化物。氧化膜的生成通常是由动力学和热力学因素的共同作用。通过对氧化膜内外层进行比较,可认为,氧化膜内层区域II弥散分布的大量的Kirkendall效应留下的空洞和区域III空洞相互连接,使得氧化膜内层区域II和III成为氧化膜最疏松的区域,再加上由于氧化物的生成导致材料表面发生体积膨胀,氧化物和基体之间产生相互作用力,当相互作用力超过了膜与基体的结合力时,将会发生膜的开裂和脱落。由于热应力和热扩散的作用,氧化膜不再和基体保持单一取向,最外层形成多晶的氧化物。

图7 氧化膜外层的透射电镜观察

Fig.7 Cross-sectional TEM (a) and HAADF-STEM (b) images of the outer oxide layer in Fig.1

3 结论

(1) 在600 ℃下空气中,FeCr15Ni15单晶 (110) 面上生长的氧化膜分为内外两层,膜厚大概为4~6 μm。膜内层为富Fe、Cr的尖晶石氧化物,膜外层为富Fe、Ni的尖晶石氧化物。

(2) 在氧化膜内层区域I,氧化具有晶体学面的各向异性,氧化物沿着基体大量的{111}面外延生长,使得[110]基体//[110] 氧化膜,(111)基体//(111)氧化膜。

(3) 氧化膜内层区域II和区域III,基体被完全氧化,存在大量的面缺陷和Kirkendall效应留下的弥散分布的空洞,再加上由于高温氧化膜热应力的存在,成为氧化膜最疏松的区域。

(4) 氧化膜内层和基体保持一致的单晶取向关系,氧化膜外层为致密的多晶的尖晶石结构。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 氧化膜 , TEM , FeCr15Ni15单晶 , 微观结构

相关文章

无相关信息

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741