摘要

金属粉末颗粒低温固态成型的特点使冷喷涂在热敏感、易氧化金属材料制备方面具有显著的优势,可用于高性能涂层的制备、失效金属构件的修复和金属增材制造。 获得目标性能是确保冷喷涂涂层、修复层和增材构件得以应用的前提,其主要受沉积体的显微组织影响。 因此,首先介绍了冷喷涂固态颗粒高速碰撞,逐个颗粒沉积使沉积体形成的 “砖墙”层状独特结构;其次,阐述了冷喷涂沉积体“砖墙”特征结构与性能,特别是力学性能之间的关系;最后,重点从粉末原材料设计、喷涂过程控制和喷涂后处理的涵盖冷喷涂全流程的 3 个方面对冷喷涂金属显微组织进行调控的策略和方法进行了总结,以期为冷喷涂技术的广泛应用提供借鉴。

关键词

冷喷涂 ; 金属沉积体 ; 显微组织 ; 力学性能

0 引言

冷喷涂是一种采用预热的高压气体(氮气、氦气、空气等) 在Laval喷管中将粒径约为10~70 μm的固态金属颗粒加速到300~1200 m/s的高速,颗粒在完全固态下与基体发生碰撞,通过碰撞引起的剧烈塑性变形与基体产生结合而实现材料沉积的技术。与电弧、等离子、火焰流等热喷涂技术和激光、电子束、弧焊等高能束增材制造技术不同,冷喷涂金属材料沉积过程中,粉末颗粒不需经历熔化、凝固过程,工艺温度较低且颗粒速度较高,即使在大气氛下,金属材质的粉末颗粒在沉积中不发生明显的氧化。因此,冷喷涂技术对沉积热敏感材料和易氧化材料(纳米晶[1]、非晶材料[2]、铜合金[3]、铝合金[4] 和钛合金[5]等)具有显著优势。另一方面,低的沉积温度使冷喷涂技术在热敏感金属构架修复过程中, 不会对基材产生不利的热影响,避免基材发生沉淀相消失、晶粒长大等现象,因此是修复高强铝合金、铜合金等材料的有效方法。同时,大气氛下可实现金属材料无氧化沉积和较高材料速率(可达25 kg/h) 沉积的特点使冷喷涂技术在金属构件增材制造,特别是大型构件的增材制造方面极具优势[6-7]。美国已将冷喷涂固态增材技术用于B-1 轰炸机、F/A-18 战斗机、“黑鹰” 和“海鹰”直升机金属部件的修复再制造。澳大利亚Titomic公司利用商用冷喷涂设备打印出高度达4.5 m的钛合金构件,在国际展会引起广泛关注[8]。

近年来冷喷涂技术在美、德、日、法、澳及我国受到了广泛的关注,率先开展研究的单位有美国麻省理工、美国海军装备实验室、德国联邦武装大学、日本国立物质研究所、西安交通大学、西北工业大学、中科院沈阳金属所、广东省科学院新材料研究所等知名大学和研究机构, 以及德国IMPACT INNOVATION、日本PLASMA GIKEN等高性能商用冷喷涂设备的制造企业。冷喷涂技术在研究和应用层面均表现出了强劲的势头。

对性能的有效调控,特别是对强度、塑性等关键力学性能的有效调控是推动冷喷涂技术广泛应用的前提。对于给定的材料,显微组织是决定其目标性能能否得以实现的关键。冷喷涂金属沉积体的显微组织主要受到粉末原材料特性、喷涂过程控制和后处理的影响。因此文中在广泛的文献调研基础上,从粉末原材料设计、颗粒碰撞速度与温度、后处理方法3 个方面介绍了冷喷涂金属的组织与性能,特别是力学性能的调控方法与原理,以期为冷喷涂金属沉积体的广泛应用提供借鉴。

1 金属冷喷涂沉积体的显微组织特征

冷喷涂金属沉积体是由固态金属颗粒通过高速撞击发生的剧烈塑性变形逐一沉积形成的, 因此其具有如图1 所示的类似砖墙的层状结构。如果将单个沉积金属颗粒比作砖块,则沉积体即为墙体。 “墙体-沉积体”的性能不仅取决于“砖块-颗粒” 的自身特性,还受制于“砖缝-颗粒间界面”的结合质量。

图1 冷喷涂金属沉积体的类“砖-墙”层状结构示意图

Fig.1 Diagram of 'brick& wall-like' layered structure of cold sprayed metallic deposits

通常条件下,“砖缝-颗粒间界面”质量的高低是决定冷喷涂沉积体能否达到相同成分冶金块材性能水平的关键。尽管目前对于冷喷涂固态颗粒之间的结合机理有多种不同的解释且存在争议,但均表明:金属颗粒之间的冶金结合程度取决于颗粒沉积时的塑性变形程度,颗粒塑性变形量越大、沉积体内颗粒间结合质量越高,表现为沉积体的孔隙率越低。以增材制造的金属结构件为例,强度、塑性等力学参量是其最重要的力学指标。当沉积颗粒变形量较小,沉积体内孔隙率较高、颗粒间结合质量较差时,沉积体的强度指标远低于相同成分的冶金块材[9-11]。作为涂层使用时,其导电、导热和防腐性能表现出同样的变化规律,即涂层孔隙率越低、颗粒间结合质量越高,电导率[12]、热导率[13]、耐腐蚀性能也越高[14-15]。因此,文中在后续讨论中主要以强度等力学性能为主,简要介绍冷喷涂金属沉积体性能的调控原理和方法。

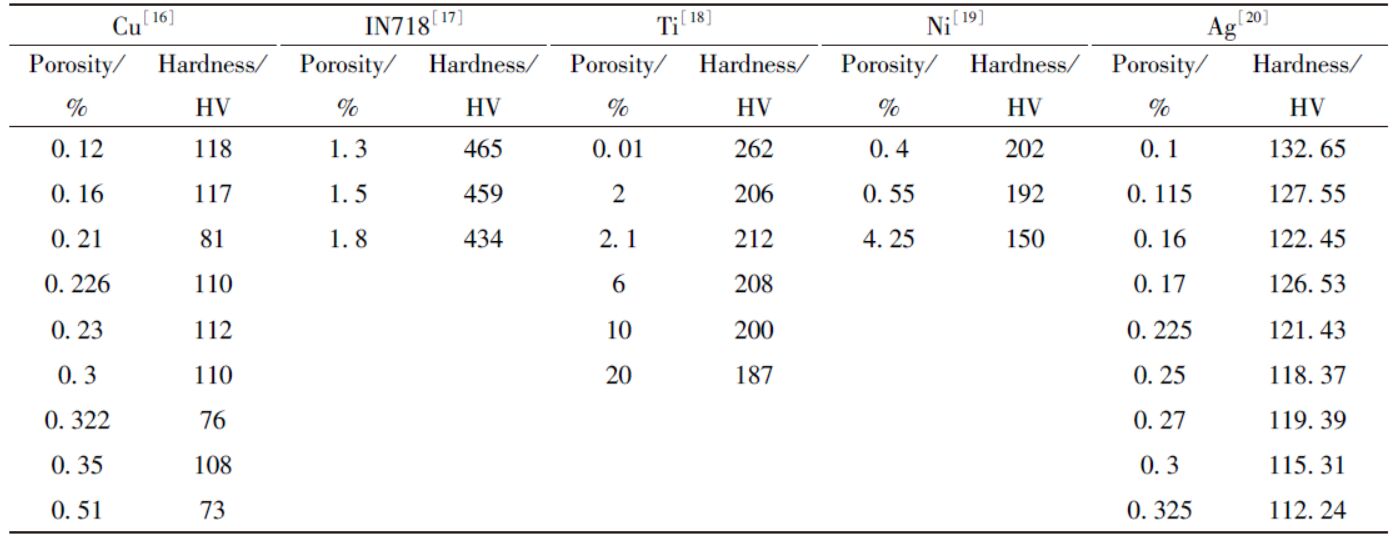

由于沉积体的孔隙率可在一定程度上反映沉积体内颗粒的塑性变形程度,表1 列举了孔隙率对沉积体显微硬度的影响规律,均表现出硬度随孔隙率降低而升高的趋势。通常条件下硬度较低的材料更容易发生塑性变形,因此同样条件下更容易获得高致密度沉积体。 Ti及其合金虽然硬度也相对较低,但由于其化学活性极高、极易沉积,且弹性模量较低而屈服强度较高使得其在沉积过程中弹性变形较大,因此,Ti及其合金在冷喷涂过程中沉积效率较高,但孔隙率较高。

表1 孔隙率对冷喷涂金属沉积体硬度的影响

Table1 Effect of porosity on hardness of cold sprayed metallic deposits

另一方面,冷喷涂颗粒高速撞击沉积过程中,金属颗粒自身的显微组织也会由于剧烈塑性变形而发生显著改变,即除具有“砖缝”特征外, “砖块”自身也在沉积中会发生变化,最终引起沉积体性能的变化。目前的研究表明,金属颗粒高速碰撞中会发生显著的位错增殖、孪晶形成,颗粒界面处由于动态再结晶发生晶粒细化、固态相变、局部非晶化等一系列的显微组织转变,上述组织转变均会使 “砖块-颗粒”自身的强度提高、硬度增加[21]。随着冷喷涂装备水平的进步[22] 和新型冷喷涂方法的出现[23],绝大多数金属材料沉积体孔隙率可控制在1%以下,强化的颗粒间结合(砖缝)与加工硬化和动态再结晶晶粒细化(砖块)的协同作用使得冷喷涂金属(墙体)的强度达到同成分锻件的强度水平[24]。以纯Cu为例[25],冷轧态冶金纯Cu的抗拉强度约为350 MPa,而以He作为加速气体制备的纯Cu的抗拉强度可达475 MPa。再者,目前几乎所有的研究结果表明,尽管可以获得极高的强度,但由于颗粒在沉积过程中的显著加工硬化和颗粒间有限的结合,制备态冷喷涂金属沉积体的伸长率极低,一般不超过3%,限制了冷喷涂技术在金属结构件增材制造方面的应用。对制备态金属沉积体进行适当的后处理是使其塑性提升的必要手段。

综上所述,在冷喷涂沉积体形成过程中,金属颗粒的变形量是决定沉积体最终性能的关键, 既决定了“砖缝” 的结合质量,又显著影响“ 砖块”自身的强度和硬度。因此对金属颗粒变形程度的调控是对沉积体性能实现调控的重要方式。另一方面,目前的研究结果表明,通过对冷喷涂金属沉积体进行热处理或者诸如搅拌摩擦、热变形、热等静压等热力耦合处理,既可以实现颗粒间未结合界面的愈合,又可以使颗粒自身内部的位错等晶体缺陷密度降低,因而也会显著影响冷喷涂沉积体的性能。因此本文主要从粉末原材料设计、喷涂过程控制、后处理涵盖冷喷涂沉积体制备全流程的3 个方面对冷喷涂金属组织和性能的调控进行总结概述。

2 冷喷涂金属沉积体组织与性能调控

2.1 基于喷涂粉末设计的组织与性能调控方法

粒度、形貌、结构与氧含量等特征会显著影响冷喷涂金属的沉积、组织和性能。气体动力学数值计算结果和粉末颗粒速度测试表明[26-27],在给定的气流场中对于给定成分的金属粉末,粉末颗粒的粒径越小、形貌越不规则、颗粒的速度越高,粉末的沉积效率越高,涂层的致密度也越高。但粉末粒径越小、外形越不规则、粉末的流动性越差,因此在保证粉末流动性的前提下,适当的降低粉末粒径可获得致密度更高的沉积体。特别是对于Nb、Ta等高密度金属粉末,降低粉末粒径是提高粉末沉积效率、降低沉积体孔隙率的有效方法。西安交通大学团队前期以Ni [19]和Cu [27-28] 为例,对比研究了实心球形粉末(气雾化法) 与多孔树枝状粉末( 电解法) 的沉积行为和涂层的导电和导热性能。硬度测试结果表明,多孔结构粉末由于表观硬度更低,可获得更高的沉积效率。但在一定颗粒碰撞速度范围内,多孔粉末的孔隙会保留在涂层内部,使涂层的致密度、电导率、热导率均低于实心球形粉末制备的涂层。另一方面,粉末的含氧量对粉末的沉积效率、涂层内颗粒间结合质量以及涂层与基体之间的结合均有显著影响。目前的研究结果表明,粉末的含氧量越高、粉末越难沉积(临界速度越高)、涂层内颗粒间结合质量越差、涂层与基材的结合强度也越低。以Cu为例[29-31],当粉末的含氧量由0.04%提高到0.38%时, 颗粒沉积所需的临界速度将由300 m/s提高到610 m/s,涂层的结合强度由35 MPa降低到18 MPa。这主要是因为金属粉末的氧元素主要以氧化膜的形式存在于粉末表面,金属颗粒高速撞击时,表面的氧化膜会阻碍新鲜金属表面的接触,不利于颗粒间的冶金结合。粉末的氧含量越高、表面氧化膜越厚,越难沉积,涂层的质量也越低。上述结果表明,低含氧量粉末是获得高沉积效率、高质量颗粒结合和涂层与基材结合的重要条件。因此在粉末原材料生产环节需要控制氧含量,同时在粉末储存过程中避免粉末与大气接触,防止粉末在储存过程中进一步氧化。

利用具有不同特征粉末的沉积特性差异,采用混合粉末,在不需要显著提高颗粒撞击速度和温度的条件下可实现沉积体致密度的显著提高。 BAE G等[32] 研究了颗粒与基体硬度搭配对冷喷涂颗粒变形行为,将材料组合分为:硬/硬( Ti/Ti)、软/软(Al/Al)、软/硬(Al/低碳钢) 和硬/软(Ti/Al)4 种搭配。研究结果表明,在硬/硬和软/软搭配中,由于双方硬度相近,颗粒和基材都会发生显著变形。在硬/软、软/硬搭配中,塑性变形主要集中在软的一侧。上述结果表明,通过在喷涂粉末中添加硬质颗粒有望使软质颗粒的变形程度显著提高,进而提高涂层的致密度。大量的研究结果表明,在金属粉末中混入一定含量(10%~35%)的硬质陶瓷颗粒是提高沉积体致密度的有效方法。 LEGER P E等[33] 发现,在铝粉中添加质量分数为15%Al2O3 颗粒时,涂层的孔隙率可由6.0%降低到2.5%,同时陶瓷颗粒的撞击还会使金属表面活化,达到提高粉末沉积效率的目的。利用上述特性,加拿大麦吉尔大学的AYDIN H等[34]在纯钛粉末中添加了10%硬度更高的TC4 钛合金粉末,涂层显微组织表征结果显示:纯钛粉末沉积涂层的孔隙率为2%,混合粉末沉积的涂层的孔隙率几乎为零。在钛合金粉末中添加一定量的纯钛粉末可以获得同样的效果。这一策略解决了常规喷涂条件下难以获得高致密度钛和钛合金沉积体的难题。然而当金属粉末中机械混入一定量的陶瓷颗粒或者硬度存在差异的合金粉末时,这些异质材料也会部分的保留在沉积体内,使沉积体的化学成分发生变化。在对力学性能、耐腐蚀性能或传导性能有严格要求领域的适用性存疑。

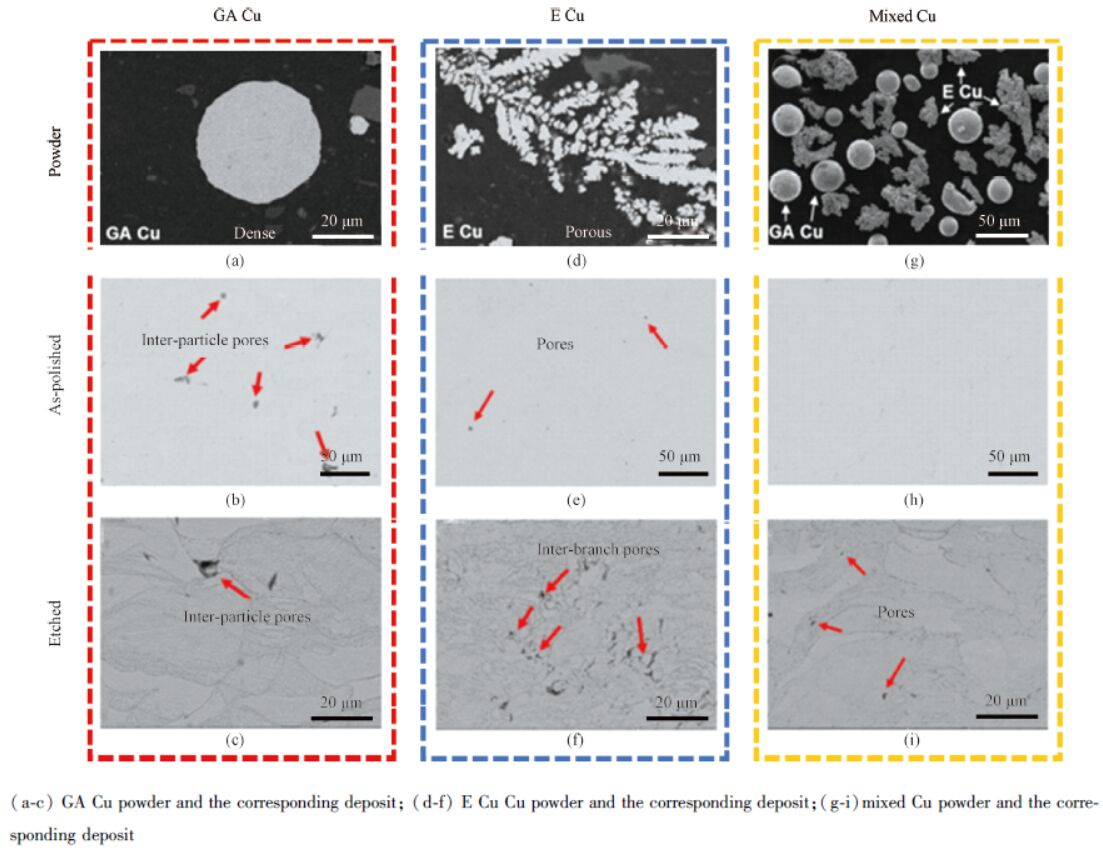

针对上述问题, 西安交通大学研究团队[12,28]提出利用金属粉末结构不同引起的硬度差异特点,将具有实心结构和多孔结构的同成分金属粉末混合,利用实心高硬度粉末对多孔软质粉末的锤击夯实效应实现沉积体致密度的提升。另外,多孔金属粉末的添加还可使实心结构粉末的沉积效率得到一定程度的提高。如图2( a)、图2( d)和图2( g)分别为雾化的球形实心Cu粉(GA Cu)、电解树枝状多孔Cu粉(E Cu)和混合Cu粉和相应粉末制备的沉积体的断面组织。可以发现GA Cu沉积体中Cu颗粒之间容易形成孔隙, E Cu粉末内部的部分孔隙保留在了E Cu沉积体中,导致沉积体内存在小尺度的孔隙。而混合粉末中不存在任何形式的孔隙,涂层的致密度更高。更高的致密度和更高颗粒间结合质量使混合粉末具有更高的导电性、导热性和耐腐蚀性能。

图2 不同结构Cu粉及其制备的冷喷涂沉积体的断面组织[12,28]

Fig.2 Microstructure of the cold sprayed Cu deposits and their corresponding spraying feedstock powders [12,28]

2.2 基于喷涂过程控制的组织与性能调控方法

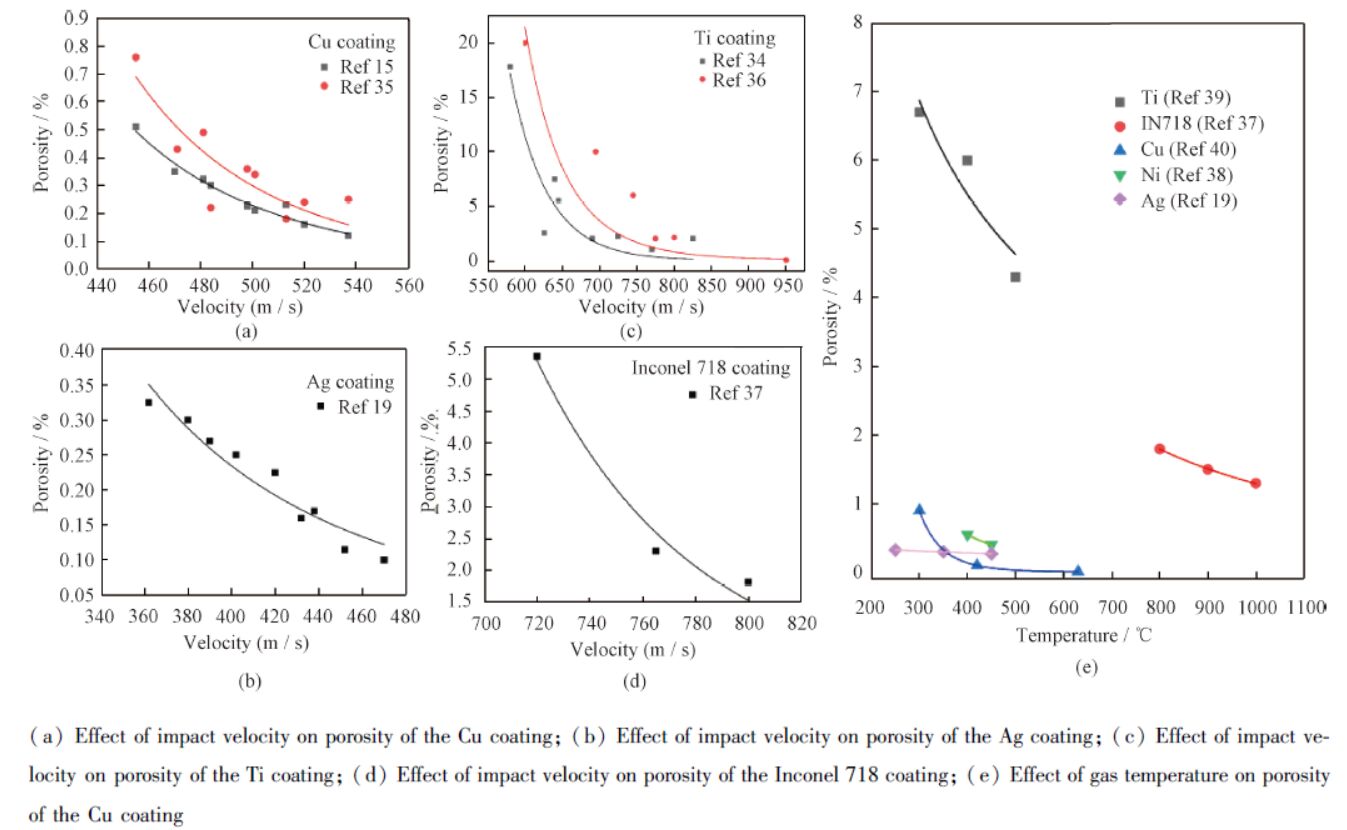

由于颗粒的变形程度决定了冷喷涂沉积体的致密度与沉积体内颗粒之间的结合质量,因此提高颗粒碰撞变形的驱动力,降低颗粒碰撞变形的阻力,将会有效提高沉积体内颗粒间的结合质量。固态金属颗粒碰撞变形过程中,颗粒的动能转化为塑性应变与热能,因此颗粒的速度是变形驱动力的重要指标,颗粒的变形能力是变形阻力的重要指标。通常条件下,金属材料会随温度的上升发生不同程度的软化,有利于降低材料的屈服强度和变形阻力。如图3 所示,提高颗粒的速度[16,20,35-38] 和温度[20,36-40] 均有利于颗粒塑性变形程度的提高和颗粒间结合质量的提升,对外表现为沉积体孔隙率的逐渐下降。冷喷涂过程中颗粒的加速、加热行为主要受到粉末颗粒特性( 密度、粒度和形貌)、 Laval喷管几何尺寸、气体类型、气体温度和压力的影响。

上述众多因素中除粉末特性外,其他因素均属于喷涂过程控制。在给定粉末原材料和Laval喷管尺寸的条件下,气体温度的上升有利于获得更高的颗粒温度和速度;气体压力的上升则有利于获得更高的颗粒速度,因此是最常用的提高颗粒变形程度、降低沉积体孔隙率、提高其致密度的方法。与氮气和压缩空气相比,氦气具有更高的当地声速,因此在同样温度和压力条件下,采用氦气可显著提高颗粒速度、沉积体的致密度和强度等力学性能。对于常规条件下难以获得致密组织的钛与钛合金,以及硬度与强度相对较高的镍基高温合金等金属材料,选用氦气作为加速气体是获得高致密度、高力学性能沉积体的重要手段[17,23,41],但成本过高是影响氦气作为加速气体大规模工业化应用的最主要原因。另一方面, 提高颗粒温度的方法主要有提高加速气体温度和通过冷喷涂系统内粉末预热装置的设计在粉末进入Laval喷管之前对其进行预热两种途径[42-43]。但过高的预热温度通常会造成喷管堵塞、Ti等易氧化金属材料容易发生氧化、失去冷喷涂低温沉积带来的优点。

图3 冷喷涂颗粒速度(a-d) [16,20,35-38]与温度(e) [20,36-40]对沉积体孔隙率的影响

Fig.3 Effect of particle velocity(a-d) [16,20,35-38] and temperature(e) [20,36-40] on porosity of the cold sprayed metallic deposits

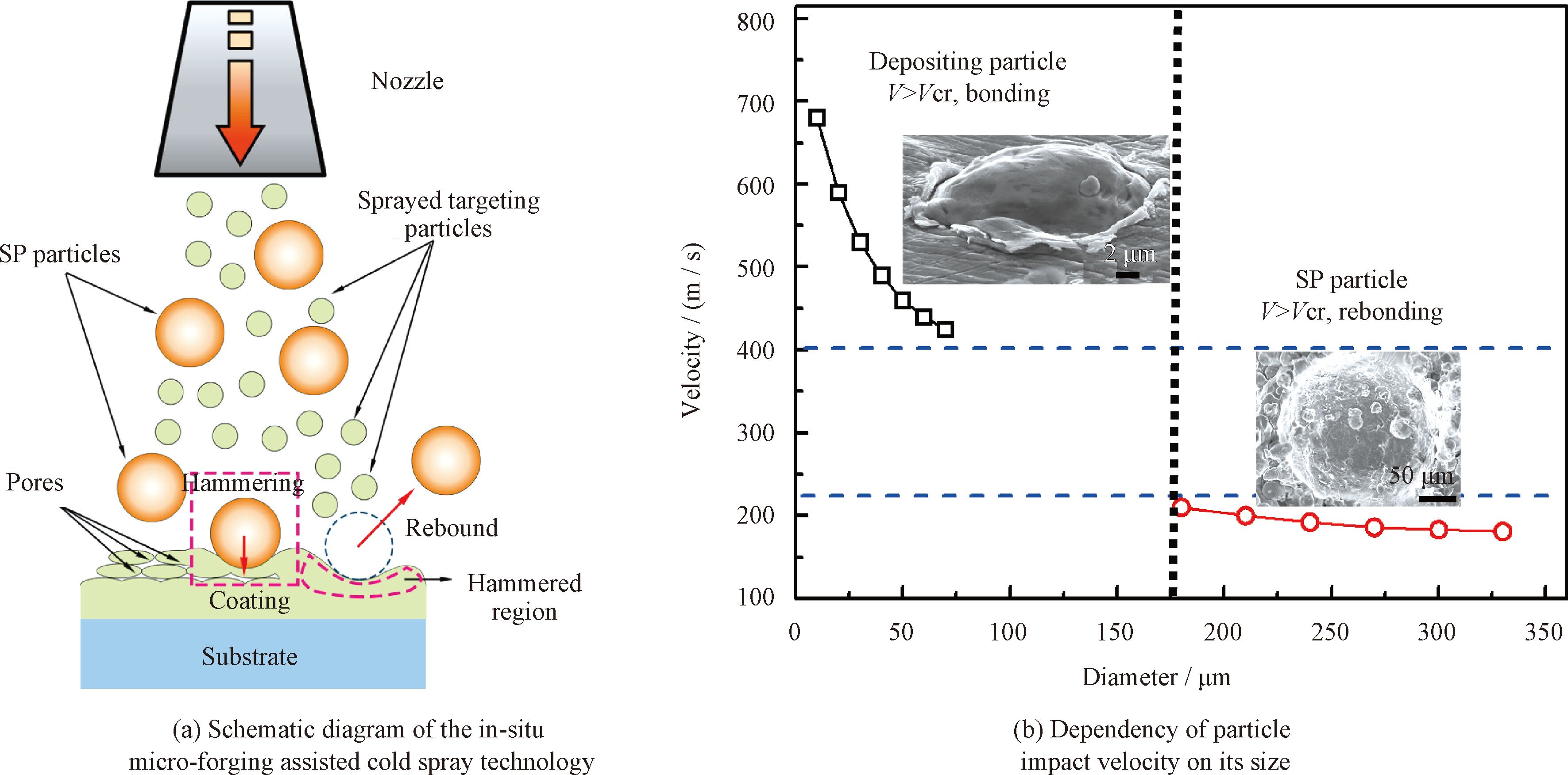

西安交通大学团队早期在对冷喷涂钛涂层进行系统研究时发现,除了颗粒自身撞击产生的变形外,后续颗粒对已沉积颗粒的锤击也会促进已沉积颗粒的塑性变形,降低沉积体的孔隙率、提高沉积体内颗粒之间的结合质量[44]。后续颗粒对已沉积颗粒的撞击使涂层的致密度和硬度沿厚度方向自涂层基体界面逐渐降低。基于这一现象,西安交通大学团队提出了一种在线喷丸辅助冷喷涂技术( 原位微锻造冷喷涂技术) [45-46]。技术原理如图4(a)所示,喷涂过程中不需提高喷涂颗粒速度和温度,而是通过在喷涂材料粉末中加入大粒径的喷丸颗粒,沉积过程中,通过大粒径颗粒对已沉积材料的锤击作用引入在线的喷丸效应,迫使沉积层发生剧烈塑性变形而使沉积体原位致密化。如图4( b) 所示,利用固态颗粒粒径越大,惯性越大,同样气流场内颗粒速度越低的特点,通过调节喷丸颗粒的粒径和材质(密度),使喷丸颗粒速度低于自身沉积所需的临界速度(V<VCr),避免了由于喷丸颗粒的沉积嵌入导致的沉积体成分改变。

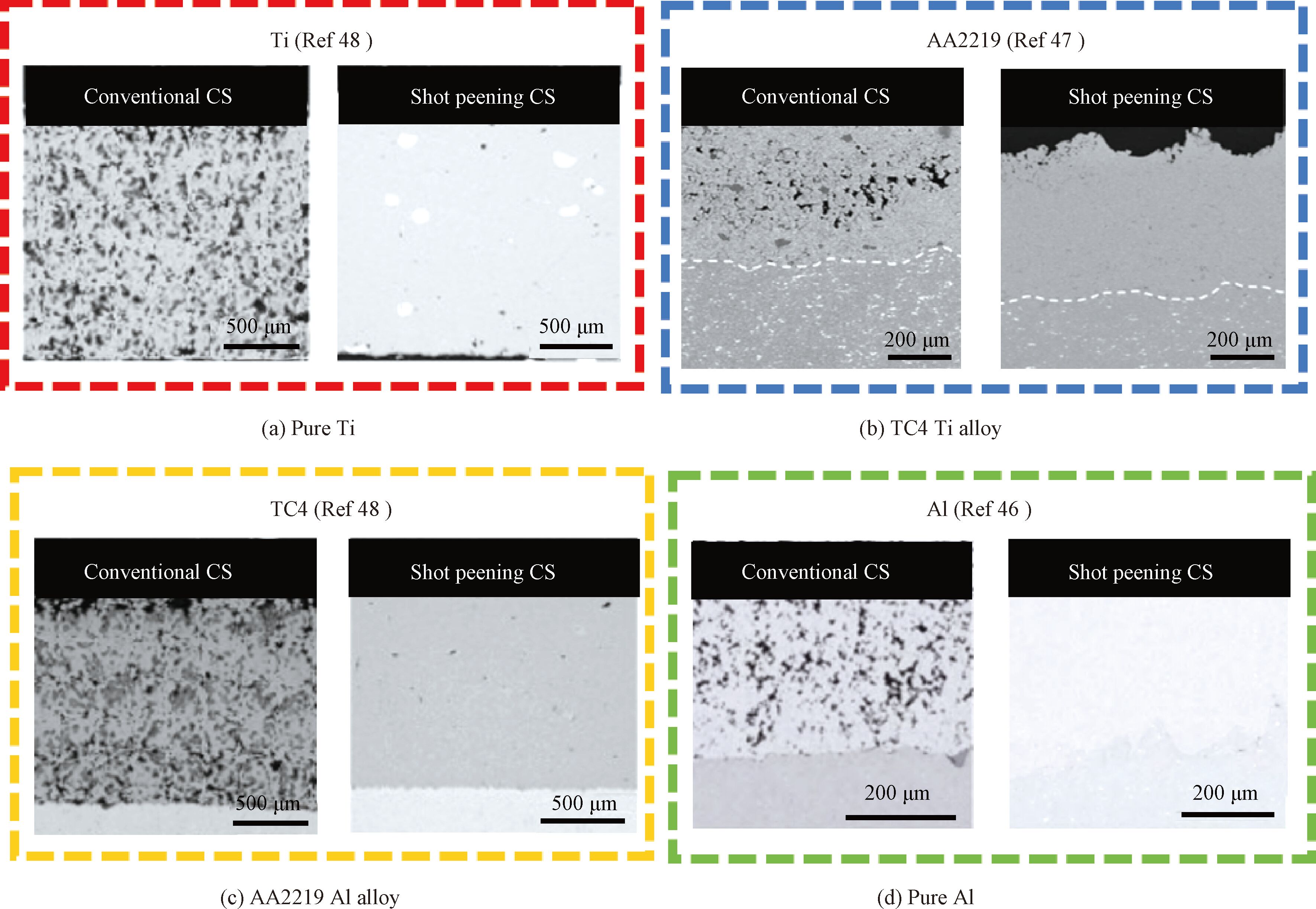

在线喷丸辅助冷喷涂与常规冷喷涂技术制备的钛、TC4 钛合金、铝、2219 铝合金[ 45-48] 沉积体断面如图5 所示。与常规冷喷涂金属沉积体中存在一定量孔隙不同的是,在线喷丸辅助冷喷涂涂层中不存在可见的孔隙、裂纹等缺陷,沉积体致密度显著提高。该研究团队前期[ 23,45-48] 已经采用该方法获得高致密度Ni、工业纯Ti、钛合金、Inconel718 合金等金属材料沉积体,并在某型号液体火箭发动机燃料储罐焊缝腐蚀防护、高铁铝合金轴座螺纹孔修复、稀有贵金属加工搅拌桨表面涂层方面得到应用。金相腐蚀后的断面组织表征证实相比于采用氦气冷喷涂,该方法可使金属颗粒产生更大的塑性变形,由于辅助喷丸增强的塑形变形也强化了涂层与基体间的结合而显著提升结合强度,为此又基于该方法开发了冷喷涂金属连接的新方法[ 49]。

图4 原位微锻造辅助冷喷涂技术原理示意图[45-46]与颗粒撞击速度对粒径依赖关系

Fig.4 Schematic diagram of in-situ micro-forging assisted cold spray technology [45-46] and the dependency of particle impact velocity on its size

图5 在线喷丸辅助对冷喷涂金属沉积体显微组织的影响[45-48]

Fig.5 Effect of shot peening on microstructure of cold sprayed metallic deposits [45-48]

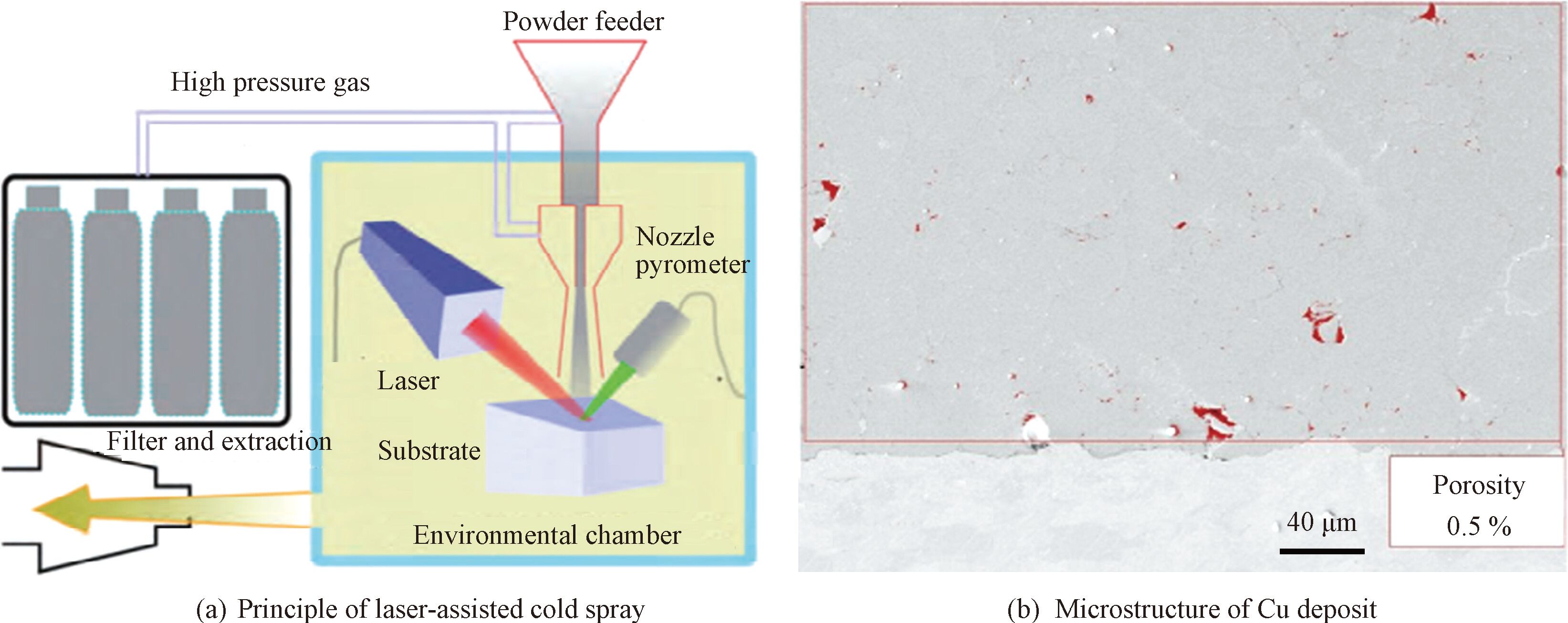

冷喷涂沉积体与基材间的结合质量以及沉积体内部颗粒间的结合均需要撞击颗粒与基体,以及撞击颗粒与已沉积颗粒的协同变形。温度越高,软化效应越明显,变形阻力越低,结合质量越高。除了提高喷涂粉末颗粒自身的温度外,通过降低喷枪移动速度[50] 或激光束在冷喷涂的同时对基体或者已沉积涂层的加热也可显著提高沉积体与基材以及沉积体内部颗粒之间的结合。英国剑桥大学O′Neill团队[51] 率先提出激光辅助冷喷涂技术( Laser-assisted cold spray, LCS),具体工作原理与典型的沉积体显微组织如图6 所示。冷喷涂过程中,通过激光束对粉末束流对应的基体表面进行实时的加热使局部发生软化,同时采用红外测温装置对局部的温度进行监测,以便通过激光参数进行有效调控,最终显著提高了涂层的性能[52]。 RIVEIRO A等[53] 的研究结果表明,在优化的工艺参数条件下,激光辅助效应可使冷喷涂Cu涂层的结合强度提高4 倍。

图6 激光辅助冷喷涂技术原理(a)与Cu沉积体显微组织(b) [51]

Fig.6 Principle of laser-assisted cold spray(a) and typical microstructure of Cu deposit(b) [51]

综上,随着对冷喷涂颗粒碰撞、变形、沉积过程的不断认识,粉末原材料的优化、高性能冷喷涂装备的商业化以及新型复合冷喷涂方法出现,冷喷涂金属沉积体的力学性能、导热、导电和耐腐蚀性能不断提升。金属材料粉末颗粒在冷喷涂过程中的剧烈塑性变形使“砖块-颗粒” 自身发生了显著强化,同时颗粒之间的结合质量也由于颗粒塑性变形程度提高而不断得到强化,优化条件下冷喷涂制备的纯Cu沉积体的抗拉强度可达350 MPa以上[25,54],远高于常规冶金块材Cu的水平(约230 MPa)。制备态Cu的电导率和热导率可达冶金退火块材Cu的75%以上[12]。优化条件下制备的Al与铝合金涂层的耐腐蚀性能与相同成分的块材相当。沉积层与基材的结合强度可达200 MPa以上[55],使冷喷涂成为修复再制造的有效技术之一。另一方面,颗粒界面的存在和颗粒剧烈塑性变形引起的显著加工硬化使制备态冷喷涂金属沉积体表现出较低的塑性,通常条件下制备态沉积体的伸长率不超过3%[56]。由于颗粒界面的存在, 制备态冷喷涂沉积体表现出一定的各向异性, 即强度、电导率和热导率在单位距离颗粒界面更多的沉积方向更低[54]。

2.3 基于喷涂后处理的组织与性能调控方法

从力学性能层面来讲,颗粒界面依然是冷喷涂沉积体发生断裂的优先位置,颗粒界面的存在和颗粒内部大量晶体缺陷的存在也是冷喷涂沉积体脆性的主要来源。因此针对颗粒界面和颗粒内部的后处理是进一步实现对冷喷涂沉积体组织和性能调控的有效途径。目前主要有基于 “热”加速原子扩散使得颗粒界面愈合与颗粒内部晶体缺陷降低的热处理方法和通过“热-力” 耦合使得颗粒结合质量提升并实现颗粒组织优化的搅拌摩擦、热轧、热挤压和热等静压等后处理方法。

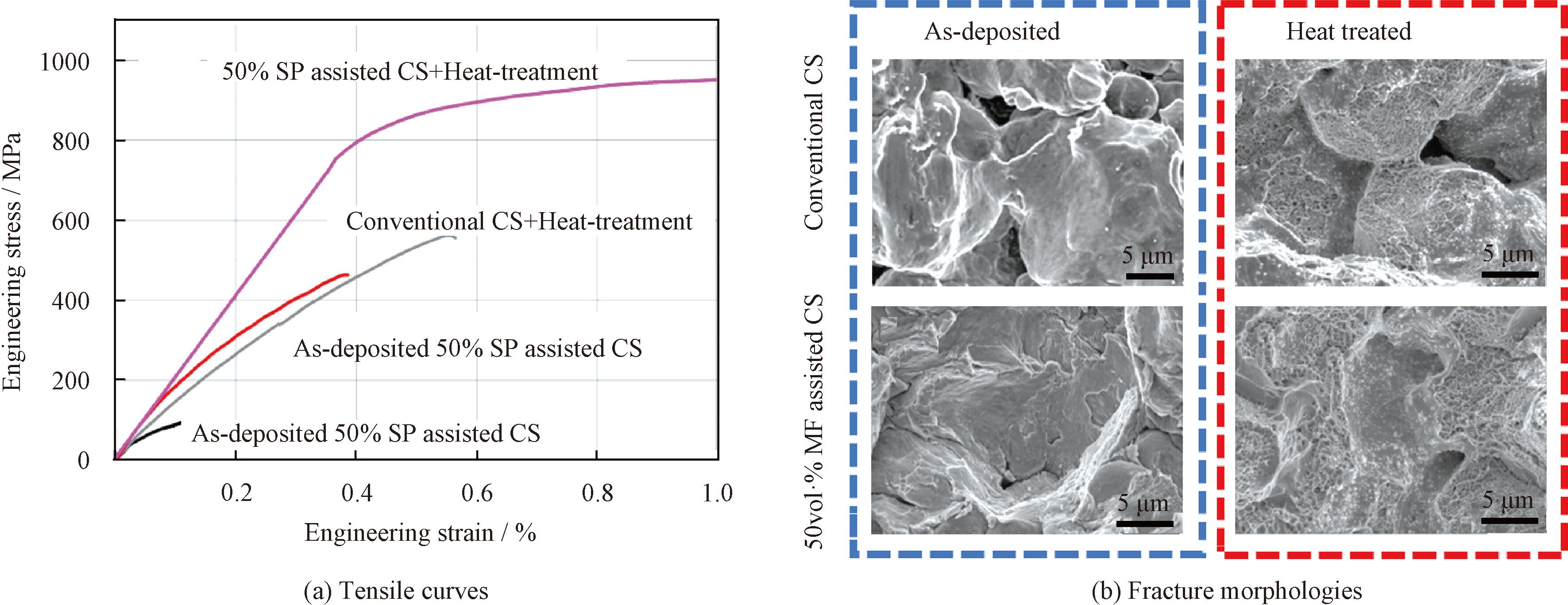

研究表明,热处理是提高冷喷涂金属塑性的有效方式。日本PLASMA GIKEN公司报道[57],优化条件热处理后的冷喷涂高致密度Cu(500℃, 4 h)、Al(600℃, 4 h)的伸长率可分别达到42%和37%,达到与冶金块材相当的水平。法国LERMPS实验室[58]报道,优化热处理条件下的冷喷涂Cu 5.7%Ag合金断后伸长率可以达到12%。热处理后的6061 铝合金(525℃ 固溶+170℃ 时效) [45]与7075 铝合金(500℃固溶+170℃时效)的拉伸断裂伸长率分别达到11%和8.5%。西安交大研究团队[48]对冷喷涂的Inconel718 镍基高温合金进行了热处理(1150℃),拉伸性能与失效样品的断口形貌如图7 所示,对比发现,与制备态的沉积体相比,热处理后的冷喷涂Inconel718 高温合金的强度、特别是断后延伸率出现显著提升。热处理中的固态原子扩散使得颗粒界面处的二维孔隙演变为球形或椭圆形形态,热处理后的断口形貌基本为韧窝特征,颗粒界面冶金结合的比例显著提高。 TEM观察与硬度测试结果表明,热处理中的位错消失和晶粒长大使得沉积体的硬度降低。颗粒界面结合的显著提升和颗粒内晶体缺陷密度的降低使得沉积体的弹性模量和塑性均得到显著提升。另一方面,热处理过程中颗粒界面的消失使得冷喷涂沉积体的各向异性明显减弱[59-60]。

图7 沉积态和热处理后冷喷涂Inconel718 镍基高温合金的拉伸曲线与断口形貌[48]

Fig.7 Tensile curves and fracture morphologies of the as-deposited and heat-treated Inconel718 nickel-based superalloy [48]

对于纯钛与钛合金,尽管不同研究者得到的结果存在差异,但热处理后塑性均仍然显著低于同成分冶金块体。日本PLASMA GIKEN [57]和加拿大麦吉尔大学Stephen Yue教授团队[61]均发现冷喷涂高致密工业纯Ti及Ti6Al4V(TC4) 即使在远高于再结晶温度的 β 相区(>995℃)进行热处理,并且对 α 相的分布进行优化后,其延伸率也在2%以下。日本国立物质研究所的Kuroda教授团队[62] 发现相似热处理条件下的冷喷涂TC4 塑性可以达到4%左右, 但依然远低于轧制板材。西安交通大学团队进一步将冷喷涂TC4 热处理温度提升至1250℃, 同时通过后续热处理对 α 相的分布进行优化后(晶粒尺寸20~35 μm),伸长率依然仅为1.7%左右,因此,冷喷钛与钛合金脆性的原因有待进一步研究。

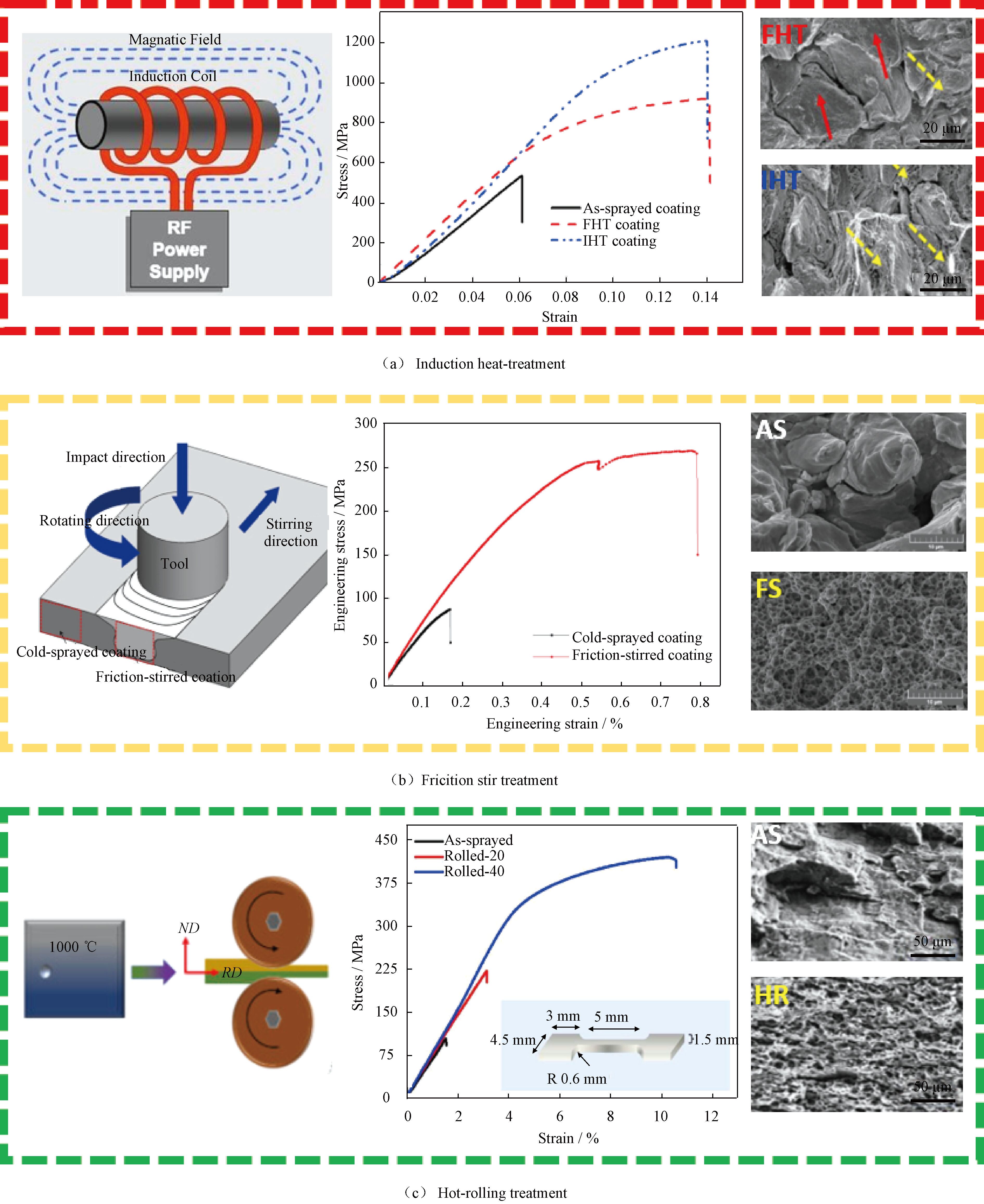

除了常规的热处理外(如图8( a)所示),近期SUN W等[63] 在采用感应热处理( Induction Heat Treatment, IHT) 对冷喷涂IN718 涂层进行后处理的试验中发现,涡流加热过程中颗粒界面结合较差处电阻更高的特性有利于局部高温的产生,从而更有利于颗粒界面的愈合,因此比常规热处理(FHT)的效率更高。另一方面,在冷喷涂金属修复领域,有望利用感应热处理中电流的集肤效应,在使表面修复层组织和性能提升的不同,不会对基材产生负面影响。

如图8(b)和图8(c)所示,搅拌摩擦[60,64-65] 与热等静压[66]是对冷喷涂金属沉积体进行“热力”耦合类型后处理的典型方法。与单纯涉及 “热”的常规热处理方法相比,上述“热-力”耦合的后处理方法在提升颗粒间界面结合质量方面更加有效,且可进一步实现对沉积体内部颗粒晶粒的显著细化,沉积体的组织均匀性显著提升, 强度、塑性同时提升。西北工业大学李文亚教授团队[67]研究了搅拌摩擦对冷喷涂CuZn合金的组织和力学性能的影响,结果发现,搅拌摩擦加工后颗粒界面消失,沉积体内晶粒尺寸降低为1.9 μm,尺寸分布均匀,沉积体的抗拉强度由87.2 MPa提高到257.5 MPa。 YANG K等[64] 通过搅拌摩擦改善冷喷涂AA2024/Al2O3 沉积体的显微组织和力学性能,结果表明经过搅拌摩擦加工后,铝合金颗粒界面消失,同时Al2O3 颗粒分布均匀性显著提升,沉积体的显微硬度从125HV增加到145HV, 抗拉强度由225 MPa提高到278 MPa,伸长率提升了约30%。尽管搅拌摩擦的工艺原理和特点使其在复杂几何型面的适用性方面存在一定局限,但搅拌摩擦可逐层加工的特性可使其与冷喷涂相结合,用于大型金属构件的增材制造。

图8 喷涂后处理原理及后处理对冷喷涂金属沉积体拉伸性能与断口形貌的影响[66-69]

Fig.8 Working principles of post-spray treatments and their effects on tensile behavior and fracture surface morphologies of cold sprayed metallic deposits [66-69]

中科院金属研究所熊天英研究员团队在冷喷涂纯金属材料与复合材料的热轧后处理方面进行了大量的研究[59,67-69],其中针对冷喷涂的A380AlSiCuZnFe合金沉积体[68],进行了500℃、 2 h的热处理以及随后的热轧处理有效地消除了沉积体中孔隙、强化了颗粒间结合质量并细化颗粒自身的晶粒,明显改善了涂层的力学性能,同时,随着热轧处理也使得热处理过程中析出的硅颗粒细化到了亚微米尺寸,形成了Si/A380 合金复合材料。优化条件下的热轧处理可使抗拉强度和断后伸长率分别从喷涂态的100 MPa和0%提高到420 MPa和5%。对于采用钛、钢机械混合粉末通过冷喷涂制造的钛/钢复合板材[25],热轧处理消除了喷涂后的钛涂层中的孔隙等缺陷, 并使得钛/钛颗粒之间以及钛/钢界面之间发生冶金结合,轧后试样的拉伸强度、抗剪强度分别提高到590 和320 MPa。但由于热轧工艺会显著改变构件的外形,因此不适用于增材制造。

CHEN C Y等[66] 采用热等静压对冷喷涂TC4 涂层进行了处理,结果表明,氮气与氦气环境下处理后沉积体内孔隙率分别由2.4%和1.2%降低至1.5%和0.04%,孔隙尺寸显著减小,拉伸强度分别由90.2 与374.4 MPa提高至610 与950 MPa。

3 总结

(1) 不同于常规冶金块材和高能束增材制造金属,冷喷涂金属沉积体具有类似砖墙的层状结构,“墙体-沉积体”的性能不仅取决于“砖块颗粒” 的自身性能,“砖缝-颗粒间界面” 通常是决定沉积体性能的关键因素。

(2) 提高颗粒的塑性变形程度是决定沉积体致密性、颗粒间结合质量和沉积体性能的基础。通过粉末优化设计、喷涂参数控制可显著促进颗粒的变形程度,进而实现沉积体强度、传导性能和防护能力的显著提升。

(3) 通过“热”与“热-力” 耦合的后处理策略,既可实现对颗粒间结合质量的显著提升,还可使颗粒内部的晶体缺陷密度显著降低,组织不均匀性降低,冷喷涂金属的塑性、传导性能与防护性能获得提升。

4 展望

(1) 基于理论基础研究,通过冷喷涂过程控制,通过颗粒塑性变形程度与沉积温度的协同调控,促进沉积颗粒的整体动态再结晶,避免位错的累积,有望使制备态沉积体具有高强度的同时具有较高的塑性,促进其在修复再制造和增材制造方面的广泛应用。

(2) 进一步深入研究冷喷涂沉积体脆性的本征来源,揭示颗粒界面显微结构对沉积体力学性能的影响,解决冷喷涂钛与钛合金的热处理仍难以改善其脆性的问题,有望进一步拓展冷喷涂沉积体的材料适用范围。

(3) 开展其他辅助技术对冷喷涂沉积体影响的研究,有望开发出具有新型材料沉积复合新方法,实现材料性能和成型效率的同时提升。

参考文献

[1]

AJDELSZTANJN L,JODOIN B,KIM G E,et al.Cold spray deposition of nanocrystalline aluminum alloys[J].Metallur-gical and Materials Transactions A,2005,36(11):657-666.

[2]

LI C J,LI W Y,WANG Y Y.Formation of metastable pha-ses in cold-sprayed soft metallic deposit[J].Surface & Coat-ings Technology,2005,198(1-3):469-473.

[3]

GUO X P,ZHANG G,LI W Y,et al.Investigation of the microstructure and tribological behavior of cold-sprayed tin-bronze-based composite coatings [J].Applied Surface Sci-ence,2009,255(6):3822-3828.

[4]

WANG Q,BIRBILIS N,HUANG H,et al.Microstructure characterization and nanomechanics of cold-sprayed pure Al and Al-Al2O3 composite coatings [J].Surface & Coatings Technology,2013,232:216-223.

[5]

KHUN N W,TAN A W Y,SUN W,et al.Wear and corro-sion resistance of thick Ti6Al4V coating deposited on Ti6Al4V substrate via high-pressure cold spray[J].Journal of Thermal Spray Technology,2017,26(6):1393-1407.

[6]

庄志杰。一种以冷喷涂方法制备的难熔金属旋转溅射靶材:CN201310040149.8[P].2013-04-24.ZHUANG Z J.A rotating sputtering target of refractory metal prepared by cold spraying method:CN201310040149.8 [P].2013-04-24(in Chinese)。

[7]

EASON P D,FEWKES J A,KENNETT S C,et al.On the characterization of bulk copper produced by cold gas dynamic spray processing in as fabricated and annealed conditions[J].Materials Science & Engineering A,2011,528(28):8174-8178.

[8]

YIN S,CAVALIERE P,ALDWELL B,et al.Cold spray additive manufacturing and repair:Fundamentals and appli-cations[J].Additive Manufacturing,2018:21:628-650.

[9]

BAE G,KUMAR S,YOON S,et al.Bonding features and associated mechanisms in kinetic sprayed titanium coatings [J].Acta Materialia,2009,57(19):5654-5666.

[10]

LI W Y,ZHANG C,GUO X P,et al.Ti and Ti6Al4V coat-ings by cold spraying and microstructure modification by heat treatment[J].Advanced Engineering Materials,2007,9(5):418-423.

[11]

THEIMER S,GRAUNITZ M,SCHULZE M,et al.Optimi-zation adhesion in cold spraying onto hard substrates:A case study for brass coatings[J].Journal of Thermal Spray Tech-nology,2019,28(1-2):124-134.

[12]

LI Y J,LUO X T,RASHID H,et al.A new approach to prepare fully dense Cu with high conductivities and anti-cor-rosion performance by cold spray[J].Journal of Alloys and Compounds 2018,740:406-413.

[13]

CHI W,SAMPATH S,WANG H.Ambient and high-tem-perature thermal conductivity of thermal sprayed coatings [J].Journal of Thermal Spray Technology,2006,15(4):773-778.

[14]

WEI Y K,LI Y J,ZHANG Y,et al.Corrosion resistant nickel coating with strong adhesion on AZ31B magnesium al-loy prepared by an in-situ shot-peening-assisted cold spray [J].Corrosion Science,2018,138:105-115.

[15]

YU Z Y,CAO Z X,FU H Y,et al.Focusing on the clinical diagnosis and risk of hairy polyp:A report of 7 cases[J].The Turkish Journal of Pediatrics,2018,60(4):460.

[16]

VENKATESH L,CHAVAN N M,SUNDARARAJAN G.The influence of powder particle velocity and microstructure on the properties of cold sprayed copper coatings[J].Journal of Thermal Spray Technology,2011,20(5):1009-1021.

[17]

MA W H,XIE Y C,CHEN C Y,et al.Microstructural and mechanical properties of high-performance Inconel 718 alloy by cold spraying [J].Journal of Alloys and Compounds,2019,792:456-467.

[18]

GOLDBAUM D,CHROMIK R R,YUE S,et al.Mechanical property mapping of cold sprayed ti splats and coatings[J].Journal of Thermal Spray Technology,2011,20(3):486-496.

[19]

LUO X T,LI Y J,LI C J,et al.Effect of spray conditions on deposition behavior and microstructure of cold sprayed Ni coatings sprayed with a porous electrolytic Ni powder [J].Surface & Coatings Technology,2016,289:85-93.

[20]

CHAVAN N M,RAMAKRISHNA M,PHANI P S,et al.The influence of process parameters and heat treatment on the properties of cold sprayed silver coatings [J].Surface & Coatings Technology,2011,205(20):4798-4807.

[21]

RAHMATI S,JODOIN B.Deformation of copper particles upon impact:a molecular dynamics study of cold spray[J].Computational Materials Science,2020,171:109219.

[22]

SEINER H,CIZEK J,SEDLáK P,et al.Elastic moduli and elastic anisotropy of cold sprayed metallic coatings[J].Surface & Coatings Technology,2016,291:342-347.

[23]

LUO X T,WEI Y K,WANG Y,et al.Microstructure and mechanical property of Ti and Ti6Al4V prepared by an in-situ shot peening assisted cold spraying[J].Materials & Design,2015,85:527-533.

[24]

ASSADI H,KREYE H,G?RTNER F,et al.Cold spraying-A materials perspective [J].Acta Materialia,2016,116:382-407.

[25]

G?RTNER F,STOLTENHOFF T,VOYER J,et al.Me-chanical properties of cold-sprayed and thermally sprayed copper coatings[J].Surface & Coatings Technology,2006,200(24):6770-6782.

[26]

BAE G,KANG K,NA H,et al.Effect of particle size on the microstructure and properties of kinetic sprayed nickel coatings [J].Surface & Coatings Technology,2010,204(20):3326-3335.

[27]

JODOIN B,AJDELSZTAJN L,SANSOUCY E,et al.Effect of particle size,morphology,and hardness on cold gas dy-namic sprayed aluminum alloy coatings[J].Surface & Coat-ings Technology,2006,201(6):3422-3429.

[28]

LI Y J,LUO X T,LI C J.Dependency of deposition behav-ior,microstructure and properties of cold sprayed Cu on mor-phology and porosity of the powder[J].Surface & Coatings Technology,2017,328:304-312.

[29]

LI W Y,LI C J,LIAO H L.Significant influence of particle surface oxidation on deposition efficiency,interface micro-structure and adhesive strength of cold-sprayed copper coatings [J].Applied Surface Science,2010,256(16):4953-4958.

[30]

LI C J,LI W Y,LIAO H L.Examination of the critical ve-locity for deposition of particles in cold spraying[J].Journal of Thermal Spray Technology,2006,15(2):212-222.

[31]

LI C J,LI W Y,LIAO H L,et al.Influence of spray mate-rials and their surface oxidation on the critical velocity in cold spraying[J].Journal of Thermal Spray Technology,2010,19(1):95-101.

[32]

BAE G,XIONG Y M,KUMAR S,et al.General aspects of interface bonding in kinetic sprayed coatings[J].Acta Mate-rialia,2008,56(17):4858-4868.

[33]

LEGER P E,SENNOUR M,DELLORO F,et al.Multiscale experimental and numerical approach to the powder particle shape effect on Al-Al2O3 coating build-up [J].Journal of Thermal Spray Technology,2017,26:1445-1460.

[34]

AYDIN H,ALOMAIR M,WONG W,et al.Cold sprayabili-ty of mixed commercial purity Ti plus Ti6Al4V metal powders [J].Journal of Thermal Spray Technology,2017,26(3):360-370.

[35]

GOLDBAUM D,CHROMIK R R,YUE S,et al.Mechanical property mapping of cold sprayed Ti splats and coatings[J].Journal of Thermal Spray Technology,2011,20(3):486-496.

[36]

PHANI P S,RAO D S,JOSHI S V,et al.Effect of process parameters and heat treatments on properties of cold sprayed copper coatings[J].Journal of Thermal Spray Technology,2007,16(3):425-434.

[37]

LI W Y,CAO C C,YIN S.Solid-state cold spraying of Ti and its alloys:A literature review[J].Progress in Materials Science,2020,110:100633.

[38]

PéREZ-ANDRADE L I,G?RTNER F,VILLA-VIDALLER M,et al.Optimization of Inconel 718 thick deposits by cold spray processing and annealing [J].Surface & Coatings Technology,2019,378:124997.

[39]

RUBINO F,PARADISO V,ASTARITA A,et al.Advances in titanium on aluminium alloys cold spray coatings [ M].Cold-Spray Coatings,2018:225-249.

[40]

ZAHIRI S H,FRASER D,GULIZIA S,et al.Effect of pro-cessing conditions on porosity formation in cold gas dynamic spraying of copper[J].Journal of Thermal Spray Technolo-gy,2006,15(3):422-430.

[41]

KHUN N W,TAN W Y,BI K J W.et al.Effects of working gas on wear and corrosion resistances of cold sprayed Ti-6Al-4V coatings [J].Surface & Coatings Technology,2016,302:1-12.

[42]

XIE Y C,PLANCHE M,RAOELISON R,et al.Investiga-tion on the influence of particle preheating temperature on bonding of cold-sprayed nickel coatings[J].Surface & Coat-ings Technology,2017,318:99-105.

[43]

YU M,LI W Y,WANG F F,et al.Effect of particle and substrate preheating on particle deformation behavior in cold spraying[J].Surface & Coatings Technology,2013,220:174-178.

[44]

LI C J,LI W Y.Deposition characteristics of titanium coat-ing in cold spraying [J].Surface & Coatings Technology,2003,167(2-3):278-283.

[45]

WEI Y K,LUO X T,CHU X,et al.Solid-state additive manufacturing high performance aluminum alloy 6061 ena-bled by an in-situ micro-forging assisted cold spray[J].Ma-terials Science and Engineering:A,2020,776:139024.

[46]

LUO X T,WEI Y K,ZHANG Y,et al.Fully dense al coat-ings sprayed by in-situ micro-forging assisted cold spray and corrosion protection[J].Surface Technology,2019,48(4):34-39.

[47]

ZHANG H,ZHAO C Y,GUO Q L,et al.Microstructure and corrosion behavior of friction stir welded Al alloy coated by in situ shot-peening-assisted cold spray[J].Acta Metal-lurgica Sinica(English Letters),2020,33(1):172-182.

[48]

LUO X T,YAO M L,MA N,et al.Deposition behavior,mi-crostructure and mechanical properties of an in-situ micro-forg-ing assisted cold spray enabled additively manufactured In-conel 718 alloy[J].Materials & Design,2018,155:384-395.

[49]

FU S L,LI C X,WEI Y K,et al.Novel method of alumi-num to copper bonding by cold spray[J].Journal of Thermal Spray Technology,2018,27:624-640.

[50]

GAO P H,LI C J,YANG G J,et al.Influence of substrate hardness transition on built-up of nanostructured WC-12Co by cold spraying[J].Applied Surface Science,2010,256(7):2263-2268.

[51]

BRAY M,COCKBURN A,O'NEILL W.The laser-assisted cold spray process and deposit characterisation[J].Surface & Coatings Technology,2009,203(19):2851-2857.

[52]

酉琪,章德铭,于月光,等。激光辅助冷喷涂技术应用进展[J].热喷涂技术,2018,10(2):15-21.YOU Q,ZHANG DM,YU Y G,et al.The Review for the Application of Laser Assisted Cold Spray Technology [J],Thermal Spray Technology,2018,10(2):15-21(in Chi-nese)。

[53]

RIVEIRO A,LUSQUI?OS F,COMESA?A R,et al.Super-sonic laser spray of aluminium alloy on a ceramic substrate [J].Applied Surface Science,2007,254(4):926-929.

[54]

LI Y J,WEI Y K,LUO X T,et al.Correlating particle im-pact condition with microstructure and properties of the cold-sprayed metallic deposits[J].Journal of Materials Science & Technology,2020,40:185-195.

[55]

IMBRIGLIO S I,HASSANI-GANGARAJ M,VEYSSET D,et al.Adhesion strength of titanium particles to alumina sub-strates:A combined cold spray and LIPIT study[J].Surface & Coatings Technology,2019,361:403-412.

[56]

YU B H M,TAM J,LI W,et al.Microstructural and bulk properties evolution of cold-sprayed copper coatings after low temperature annealing [J].Acta Materialia,2019,7:100356.

[57]

HUANG R,SONE M,MA W,et al.The effects of heat treatment on the mechanical properties of cold-sprayed coat-ings[J].Surface & Coatings Technology,2015,261:278-288.

[58]

CODDET P,VERDY C,CODDET C,et al.Effect of cold work,second phase precipitation and heat treatments on the mechanical properties of copper-silver alloys manufactured by cold spray [J].Materials Science and Engineering:A,2015,637:40-47.

[59]

ZHAO Z,TARIQ N U H,TANG J,et al.Microstructural e-volutions and mechanical characteristics of Ti/steel clad plates fabricated through cold spray additive manufacturing followed by hot-rolling and annealing[J].Materials & De-sign,2020,185:108249.

[60]

HUANG C J,LI W Y,FENG Y,et al.Microstructural evo-lution and mechanical properties enhancement of a cold-sprayed CuZn alloy coating with friction stir processing[J].Materials Characterization,2017,125:76-82.

[61]

VO P,IRISSOU E,LEGOUX J G,et al.Mechanical and microstructural characterization of cold-sprayed Ti6Al4V after heat treatment [J].Journal of Thermal Spray Technology,2013,22(6):954-964.

[62]

MOLAK R M,ARAKI H,WATANABE M,et al.Effects of spray parameters and post-spray heat treatment on microstruc-ture and mechanical properties of warm-sprayed Ti6Al4V coatings[J].Journal of Thermal Spray Technology,2017,26(4):627-647.

[63]

SUN W,BHOWMIK A,TAN A W,et al.Improving micro-structural and mechanical characteristics of cold-sprayed In-conel 718 deposits via local induction heat treatment [J].Journal of Alloys and Compounds,2019,797:1268-1279.

[64]

YANG K,LI W Y,NIU P L,et al.Cold sprayed AA2024/Al2O3 metal matrix composites improved by friction stir pro-cessing:Microstructure characterization,mechanical perform-ance and strengthening mechanisms[J].Journal of Alloys & Compounds an Interdisciplinary Journal of Materials Science & Solid State Chemistry & Physics,2018,736:115-123.

[65]

QIU X,TARIQ N U H,QI L,et al.In-situ Sip/A380 alloy nano/micro composite formation through cold spray additive manufacturing and subsequent hot rolling treatment:Micro-structure and mechanical properties[J].Journal of Alloys & Compounds,2019,780:597-606.

[66]

CHEN C Y,XIE Y C,YAN X C,et al.Effect of hot isostat-ic pressing(HIP)on microstructure and mechanical proper-ties of Ti6Al4V alloy fabricated by cold spray additive manu-facturing [J].Additive Manufacturing,2019,27:595-605.

[67]

TARIQ N H,GYANSAH L,QIU X,et al.Thermo-mechani-cal post-treatment:A strategic approach to improve micro-structure and mechanical properties of cold spray additively manufactured composites [J].Materials & Design,2018,156:287-299.

[68]

QIU X,TARIQ N U H,QI L,et al.In-situ Sip/A380 alloy nano/micro composite formation through cold spray additive manufacturing and subsequent hot rolling treatment:Micro-structure and mechanical properties[J].Journal of Alloys & Compounds,2019,780:597-606.

[69]

WANG X F,ZHAO J Z,HE J,et al.Investigation on the microstructure and mechanical properties of the spray-formed Cu-Cr alloys[J].Materials Science & Engineering A,2007,460-461:69-76.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741