第三章 全面腐蚀 ▲

3.7 压力容器全面腐蚀失效案例

Vol.1 案例

液态烃出口管线弯头外腐蚀破裂

西北某400m3液态烃球罐,运行约15a,某年1月7日在正常运行时,下部进口管线弯头发生泄漏,泄漏速率逐渐增加,最终导致罐区起火、爆炸,事故共造成6人死亡、1人重伤、5人轻伤,直接经济损失900余万元。

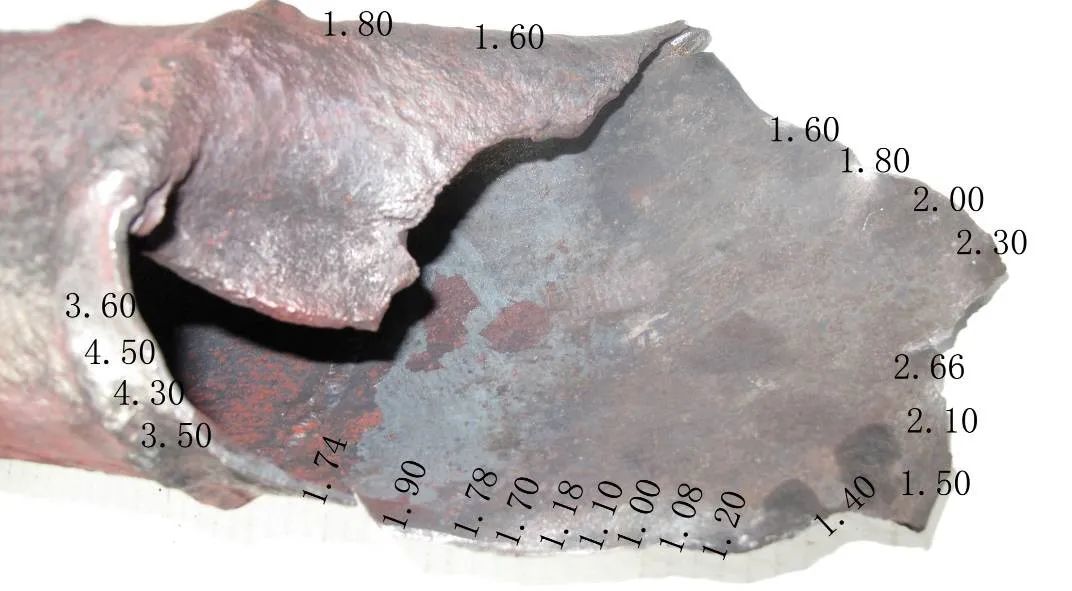

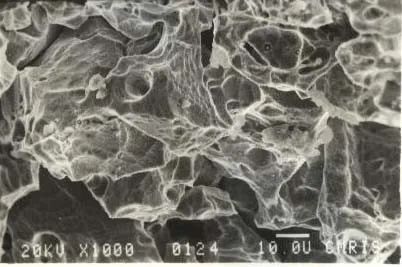

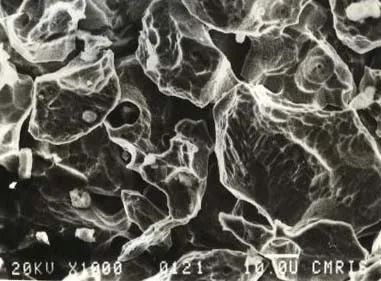

管子规格为Φ108mm×5mm,操作压力0.4-0.5MPa,温度为小于40℃,介质为C4(含H2O)。宏观检查管子内壁腐蚀较轻,无腐蚀坑;管外全面腐蚀严重,图3-28为泄漏管段外表面宏观形貌。管子化学成分分析符合GB 9948中20钢要求,实测未开裂的直管段力学性能,Rm 450-500MPa合格,A 12-22%,明显下降;常温冲击试验结果,2.5×10×55mm试样KV0.2 30-50J、-20℃KV0.2 6-12J。弯头金相组织晶粒较粗大,含有少量的魏氏组织,焊缝热影响区有魏氏组织存在。在塑性变形较大区域,珠光体明显分解,渗碳体分布于晶粒晶界。腐蚀表面微观形貌为全面腐蚀特征,图3-29。测厚结果显示,弯头断口附近区域壁厚严重减薄,最小壁厚小于1.0mm,图3-30。

综合分析结果表明,该弯头泄漏是因外表面严重腐蚀减薄穿孔造成的。弯头使用时间约15a,因腐蚀渗氢,材料脆性增加,泄漏时因当时气温约-10℃左右,加之物料泄漏后在穿孔处气化,导致局部降温,所以,事故状态时,弯头材料脆性较大,在内压作用下,穿孔部位快速扩展断裂。

图3-28a 断裂后的弯管

图3-28b 法兰直管外表面腐蚀坑

图3-28 泄漏管子外表面宏观形貌

图3-29a 直管外壁

图3-29b 弯头外壁

图3-29 管子外表面腐蚀微观形貌

图3-30 断口附近壁厚

Vol.2 案例

尿素塔衬里和塔内件均匀腐蚀

01 尿素塔塔板和塔内件的腐蚀

某大化肥厂在早期检查塔板时,宏观检验发现部分塔板已经从原8mm厚减薄到3.5mm 左右,耳座腐蚀从6mm减薄至2mm、变形及焊接部位的严重腐蚀(图3-31)。

a.耳座的腐蚀减薄及变形

b. 耳座腐蚀减薄

c. 耳座焊接收弧部位点蚀

d.耳座单边未焊引起的缝隙腐蚀

e.溢流管环焊缝缝隙腐蚀开裂

图3-31 耳座腐蚀减薄、变形及焊接部位的严重腐蚀

把座耳剖开观察,发现平行于轧制表面上的腐蚀形态是属于沿晶形态,深度2~3个晶粒。同时晶粒本身也被腐蚀,由于这种腐蚀有别于—般的晶间腐蚀和均匀腐蚀,故被称为晶界优先的均匀腐蚀形态,见图3-32。

a. 座耳轧制表面上的腐蚀形态

b. 座耳轧制表面上的腐蚀形态

图3-32 座耳轧制表面上的腐蚀形态

座耳的机加工端面的晶间腐蚀明显,使之成为蜂窝状,沿轧制的条状δ铁素体深入母材(图3-33)。

a. 座耳机加工端面的晶间腐蚀

b.座耳的机加工端面的剖面

图3-33 座耳轧制表面上和机加工端面和的腐蚀形态

02 衬里板母材腐蚀减薄

某大化肥厂从1987年开始发现有几块衬里板严重腐蚀减薄,其中有1块衬板中部约有0.7~0.8m2的面积减薄量大大超过正常值。1982年7月检测其腐蚀率为0.354mm·a-1,1989年12月检测最大腐蚀率达到0.6~0.8mm·a-1,到1990年检测时,3块板中最严重的仅剩4.4mm厚。

一些厂尿素合成塔衬里板严重腐蚀,有的衬里表面凸凹不平如图3-34a,有的表面则布满大大小小的麻坑如图3-34b,有的形成方向不同的条纹或细细的沟槽,如图3-34c。

a.衬里表面凸凹不平

b.表面布满的麻坑

c.形成方向不同的条纹或细细的沟槽

图3-34 尿素合成塔衬里板严重腐蚀形态

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414