关键技术1 喷砂除锈

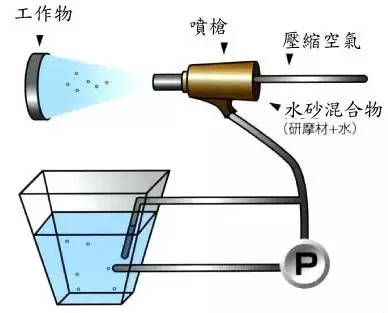

机械除锈中,常用喷砂除锈法,喷砂除锈是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化。

由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

液体喷砂机

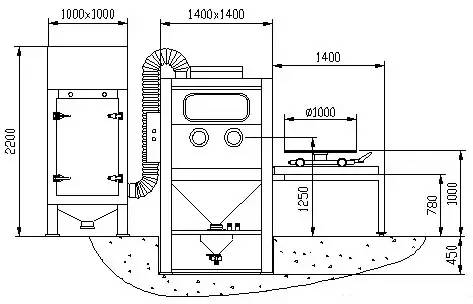

吸入式干喷砂机

压入式干喷砂机

关键技术2 酸洗除锈

(1)酸洗除锈常用的酸有无机酸(硫酸、盐酸、硝酸、磷酸等)和有机酸(醋酸、柠檬酸等)两大类。无机酸作用力强,除锈速度快,但控制不好,会造成对金属的过度腐蚀,酸洗中产生大量氢气会导致金属性能变脆,同时析出的氢气会形成酸雾,影响人体健康。

(2)酸洗场地应痛风良好。在酸洗过程中,操作人员必须穿戴耐酸手套、围裙和教盖,严防酸液飞溅伤害人体,造成事故。

(3)在酸洗前,应对管材或管件(工件)进行清理,除去污物。如果管材表面有油脂,应先用碱水除油或做脱脂处理。

(4)酸洗时先将水注入硫酸槽中,再将硫酸一细流慢慢注入水中(注意不可先加硫酸后加水),并不断搅拌。当加热到适当温度后,将被酸洗物缓慢轻轻地放入酸洗槽中。

到预计的酸洗时间后,立即取出并放入中和槽内(中和槽盛稀碱液,一般用NaOH或Na2CO3)中和。然后再将其放入热水槽中用热水洗涤,使其完全呈中性后取出并及时干燥。

(5)酸洗、中和、热水洗涤、干燥、干燥和刷涂料等操作应该连续进行,以免重新锈蚀。

(6)为了防止腐蚀和氢脆,酸洗操作的温度和时间,应根据工件表面锈蚀去除情况,在规定时间内进行调节。酸洗液的成分应定期分析并及时补充新液。酸洗施工时,酸洗液的配比及工艺条件可参考图标选用。

酸洗液的配比及工艺条件

(7)为了减轻酸洗液对金属的溶解,可以加入约20%的缓蚀剂,如乌洛托平或若丁。

关键技术3 钝化处理

经酸洗后的金属表面,必须进行中和钝化处理。根据被处理管道和管件形状、体积大小,环境温度、湿度以及酸洗办法的不同,可选用以下方法。

●中和钝化一步法:附着于金属表面的酸液应立即用热水冲洗,当用pH试纸检查金属表面呈中性时,随即进行钝化处理。

●中和钝化二步法:附着于金属表面的酸液应立即用水冲洗,继之用5%碳酸钠水溶液进行中和处理,然后用水洗去碱液,最后进行钝化处理。

经过中和处理后的金属表面,应在用温水冲洗干净,在空气流通的地方晾干或用压缩空气吹干后,立即喷、刷涂料,不可久置。

关键技术4 风管除锈

(1)风管制作完成后,应进行表面的处理工作,即清楚风管表面上灰尘、铁锈、焊渣、油污和水分等物。

(2)用在有腐蚀化工环境中的风管,其表面处理工作就是把金属表面的各种杂物完全清除干净。清理后的风管,表面颜色一致呈灰白色,这样才能增加油漆图层的附着力。

(3)一般在大气环境中的风管,要求钢板表面出去浮锈,允许紧密的氧化皮存在,有利于油漆图层的附着力。

关键技术5 基层处理

(1)除锈、清扫、磨砂纸。用钢丝刷、砂布,尖头锤、锉刀及扁铲等将金属表面的锈皮氧化层、焊渣、毛刺及其他污物铲刮干净,再用砂布(2号)普遍打磨一遍,露出金属原色,然后用粽扫帚清扫干净。遇有油污、沥青等物,应用汽油或煤油、松香水、苯类容积清洗处理干净。也可用电动、风动除锈工具除锈。

(2)刷防锈漆。用设计要求的防锈漆满刷一遍。如原已刷过防锈漆,应检查其有无损坏及有无锈斑。凡有损坏及锈斑处,应将元防锈漆层铲除,用钢丝刷和砂布彻底打磨干净后,再补刷防锈漆一遍。

涂刷方法是油刷上下铺油(开油),横竖交叉地将油刷匀,再把刷迹埋平。注意每次刷油“应少蘸油,蘸多次油”。

(3)局部刮腻子。待防锈漆干透后,将金属面的砂眼、缺棱、凹坑、拼缝间隙等处用石膏腻子刮抹平整。

(4)磨光、腻子干透后,用砂布(1号)打磨平整(先用开刀将灰疙瘩铲平整),然后用潮湿的布料擦净表面。

关键技术6 涂刷油漆要求

(1)所用的油漆牌号必须符合设计要求或施工质量验收规范的规定,并有产品出厂合格证。并在有效试用期内,没有变质。

(2)油漆涂刷前,应检查管道或设备的表面处理是否符合要求。涂刷前,管道或设备表面必须彻底干燥。

(3)涂刷油漆一般要求环境温度不能低于5℃,相对湿度不大于85%,以免影响涂刷质量。

(4)薄钢板风管的防腐工作宜在风管制作前预先在钢板上涂刷防锈底漆,以提高涂刷的质量,减少漏涂现象。并且使风管咬口缝内均布油漆,可延长风管的使用寿命,而且下料后的多余边角料短期内不会锈蚀,能回收利用。

(5)干燥较慢涂料的涂刷。

●涂敷。就是将涂料大致地涂布在被涂物的表面上,使涂料分开。

●抹平。就是用漆刷讲涂料纵、横反复地抹平至均匀。

●修饰。就是用漆刷按一定的方向轻轻地涂刷,消除刷痕及堆积现象。

在进行涂敷和抹平时,应尽量使漆刷垂直,用漆刷的腹部涂刷。在进行修饰时,则应将漆刷放平写,用漆刷的前端轻轻地涂刷。

关键技术7 涂刷油漆

1 涂刷第一遍油漆

(1)分别选用带色铅油或带色调和漆、磁漆涂刷,但此遍漆应适当掺加配套

的稀释剂或涂料,以达到盖底、不流淌、不显刷迹。冬季施工宜适当加些催干剂、涂刷时厚度应一致,不要漏刷。

(2)复补腻子。如果涉及要求有此工序,则干缩裂缝或残缺不足处,再用带色腻子局部补一次,复补腻子与第一遍漆色相同。

(3)磨光。如设计有此工序(属中高级油漆),宜用1号以下细砂布打磨,用力应轻而匀,注意不要磨穿漆膜。

2 涂刷第二遍油漆

(1)当普通油漆味最后一层面漆时,应用原装油漆涂刷,但不宜掺催干剂。

(2)磨光。设计要求有此工序(中、高级油漆)时,同上。

(3)潮布擦净。将干净潮布反复在已磨光的油漆面上揩开镜,注意擦布上的细小纤维不要被沾上。

关键技术8 刷涂操作注意事项

(1)使用漆刷时,一般应采用直握方法,用手将漆刷握紧,主要以腕力操作刷漆。

(2)涂漆时,刷漆应蘸少许的涂料,刷毛浸入漆的部分,应为毛长的1/2到1/3。蘸漆后,要将漆刷在漆桶内的边上轻抹一下,除去多余的漆料,以防产生流坠或者低落。

(3)对干燥较快的涂料,应从被涂物的一边按一定的顺序快速、连续地刷平和修饰,不宜反复刷涂。

(4)对干燥较慢的涂料,应按涂敷、抹平和修饰三道工序进行操作。

(5)刷涂的顺序。一般应按自上而下,从左到右,先里后外,先斜后直,先难后易的原则,最后用漆刷轻轻地抹理边缘和棱角,使漆膜均匀。致密、光亮和平滑。

(6)刷涂的走向。刷涂垂直表面时,最后一道,应由上向下进行;刷涂水平表面时,最后一道应按光线照射的方向进行。

关键技术9 喷涂施工参数要求

(1)喷枪嘴与被喷物表面的距离,一般应控制在300~380mm为宜。

(2)较大的物体喷幅宽度以300~500mm为宜,较小的物件以100~300mm为宜,一般以300mm左右为宜。

(3)喷枪与物面的喷射角度为30°~80°。

(4)喷幅的搭接应为喷幅宽度的1/6~1/4,视喷幅的宽度而定。

(5)喷枪运行速度为60~100cm/s.

关键技术10 喷涂法防腐施工

喷涂法施工多用于要求较高的油漆施工。喷涂装置使用前,赢首先检查高压系统各固定螺母,以及管路接头是否拧紧,如有松动现象,则应拧紧。

(1)当在室内风管表面上喷漆时,应事先将非喷涂部位用废纸等物品遮拦好,以免被污染。风管与喷枪应先清洗干净,经试喷正常后才能正式施工。

(2)用于喷涂的油漆,使用时必须掺加相应的稀释剂或者相应的稀料,掺量以能顺利喷出成雾状为准(一般为漆重的1倍左右)。一个工作物面层或一项工程上所用的喷漆量宜一次配够。通常,涂料需经过滤后才能使用,否则容易堵塞喷嘴。一般应过0.125mm孔径清除杂质。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414