1 序言

锥齿轮是工业中非常重要的机械零件,主要特点是可以承受较大的负荷,工作平稳,噪声和振动小,广泛用于汽车主减速器上,在传递功率和运动过程中起着至关重要的作用。引起齿轮失效主要与工作条件有关,主要包括应力状况、载荷、温度及环境等。齿轮失效的主要因素包括设计、材料、加工、安装、环境和使用等方面。

齿轮断口分析是判断齿轮断裂形式和断裂机理的重要技术手段,断口形貌可真实地记录裂纹的起因、扩展和断裂的过程,因此它不仅是研究断裂过程微观机制的基础,同时也是分析断裂原因的可靠依据。由于齿轮表面残余应力对齿轮疲劳寿命有重要影响,因此残余应力检测分析已成为新兴的失效分析检测手段。

2 断裂失效齿轮背景调查

失效齿轮为某普通牵引车型中桥的齿轮副从动轮两齿断裂,主动轮完好。该车试用8个月,行驶里程为100573km,零件三包期限为18个月,发生故障时仍在三包期内,其相关件桥壳完好,与齿轮副 无干涉,主动轮、从动轮螺纹及装配螺母完好,无松动潜在相关影响。齿轮使用的材料为22CrMoH钢(日本牌号SCM822),该材料具有较高经济性和适合的力学性能,多用于中型汽车后桥主动齿轮、从动齿轮。重载渗碳齿轮热处理一般技术要求为:1/2齿高处有效硬化层深度1.7~2.1mm,表面硬度58~63HRC,心部硬度33~45HRC,马氏体级别1~4级,残留奥氏体1~4级,碳化物1~2级,心部组织1~4级,表层非马氏体厚度≤0.02mm,晶粒度高于6级。

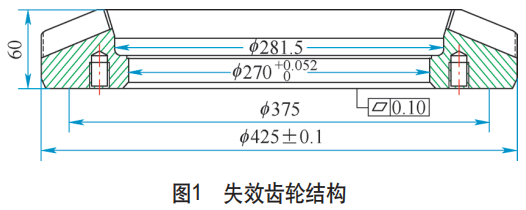

渗碳淬火从动齿轮生产工艺过程如下:圆钢下料→锻造→等温正火→粗车→精车→钻孔、攻螺纹→铣齿→倒棱→清洗→热处理(渗碳、压淬、低温回火)→抛丸清理→车内孔→研齿配对→包装入库。失效齿轮结构如图1所示。

3 失效分析设备

在失效分析过程中,常用设备仪器主要有金相显微镜、直读光谱仪、维氏硬度计、洛氏硬度计、 扫描电子显微镜(SEM)、X射线应力分析仪及电解抛光仪等。

4 断口宏观形貌分析

当金属零件所受的应力大于材料的临界强度时,零件通常会产生断裂,并在断裂处形成断口。断口分析是各种失效分析手段中最主要的分析方式,断裂的位置通常处于零件结构或材料组织最 脆弱的地方。

断口的出现除了与材料的成分、组织及零件的结构相关,还与零件断裂时所受力情况及 外界使用环境相关。由于断面内包括了试样断裂失效整个过程的大量信息,所以通过对断口的形态观察,分析其所记录的相关数据,就能研究断裂的性质、原因、形式,以及所受应力状态等诸多信息。断口就是打开的裂纹,包含了从裂纹的产生到最后发生断裂的整个过程,而其他裂纹可能是伴随着断口产生的,通常并不包括断裂刚开始时的信息。进行宏观断口分析的目的是确定裂纹源区、扩展区和最终断裂区,查明断裂生产的机理,是完成失效分析的基础。

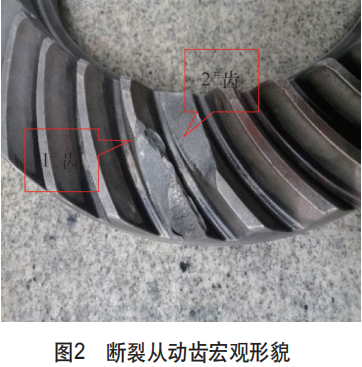

通过宏观断口观察(见图2),主动轮完好,从动轮有1#、2#两个齿出现断齿,其中1#齿可见明显光亮辉纹,为典型接触疲劳断裂形式。相邻断齿无明显疲劳断裂特征,呈深灰色冲击韧性断口。同一构件系统中出现两种性质不同断裂特征,在这种情况下应先确定首个断裂部位。基本原则为既有疲劳断裂又有冲击韧性断裂,一般疲劳断裂发生在前,由此分析得出1#齿先断裂,2#齿是被1#齿碎片打断的。进一步对1#齿进行宏观观察,发现1#齿断口处既有疲劳断裂特征也有韧性断裂特征。当两者同时存在时,裂纹源区存在于疲劳裂纹一侧。宏观粗视分析结论为1#齿凹面近齿根处齿面次表层最先出现显微裂纹,随着疲劳应力的增加,在表面渗碳层先出现压碎(压溃),裂纹进一步向心部扩展,到交界剪切唇处失稳断裂,而断裂的碎片将2#齿打断。下面将对1#齿的裂纹源区、剪切唇和心部韧性断裂进行微观形貌分析。

5 断口微观形貌分析

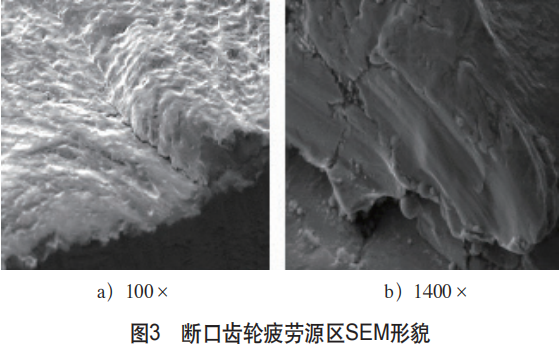

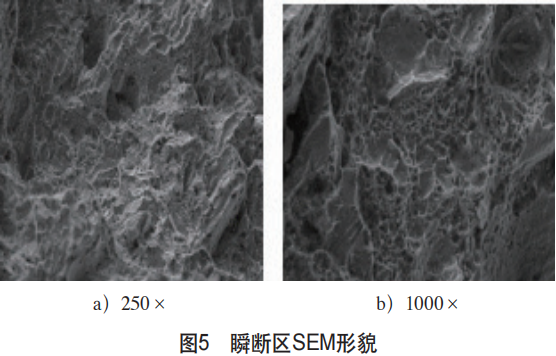

对断口进行扫描电镜显微观察,图3所示为断口齿轮疲劳源区SEM形貌,

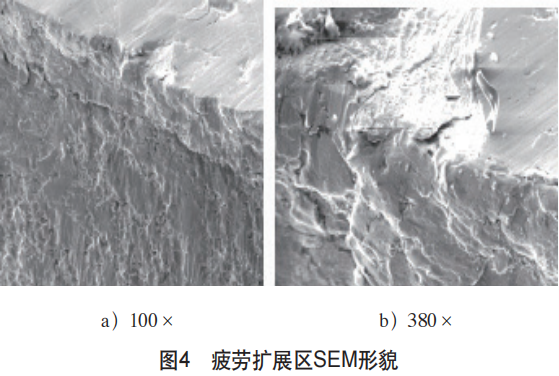

图4所示为疲劳扩展区SEM形貌,

图5所示为瞬断区SEM形貌。

断口裂纹源位于齿轮凹面中下部,裂纹扩展过程还产生其他的次生微裂纹,在变载荷应力作用下,齿轮凹面中部接触区咬合面近齿根的表层处首先产生显微裂纹,出现齿面压溃剥落。接着裂纹呈人字花样往心部扩展,最终在剪切唇处断裂,心部瞬断区可见明显韧窝准解理形貌特征。裂纹两侧,未见明显夹杂物及第二相缺陷。断裂性质确定为接触疲劳裂纹。

1)断口裂纹源位于齿轮凹面中下部,裂纹扩展过程还产生其他次生微裂纹。

2)裂纹源微观形貌为接触疲劳特征,心部微观形貌为韧窝加解理特征。

6 理化分析

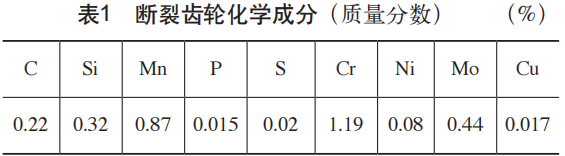

(1)化学成分分析检测齿轮所选用材料的化学成分是否满足图样技术要求,采用Q8直读光谱仪检测其化学成分,结果见表1。

从表1可看出,齿轮材料化学成分符合GB/T5216—2014《保证淬透性结构钢》要求。

(2)有效硬化层深度有效硬化层深度是渗碳齿轮的重要技术指标。若有效硬化层过浅,齿轮的耐磨性不足;若有效硬化层过深,会加剧硬化层坍塌剥落速度。本失效件测定了主减速器从动锥齿轮的硬度层深和梯度,按GB/T9450—2005《钢件渗碳淬火硬化层深度的测定和校核》进行测定和计算,550HV1硬度的有效硬化层深度为2.18mm,硬化层略超深。

(3)晶粒度按GB/T6394—2017《金属平均晶粒度测定方法》中的比较法,与标准系列评级图进行对比,用比较法一般存在一定的偏差(±0.5级),本次分析试样晶粒度为7.0级,符合细晶粒标准要求(晶粒度细于6级)。

(4)非金属夹杂物在从动锥齿轮上取金相试样,按GB/T10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》规定进行夹杂物评定,材料中个别视场的夹杂物、硫化物和均匀性略有超标。

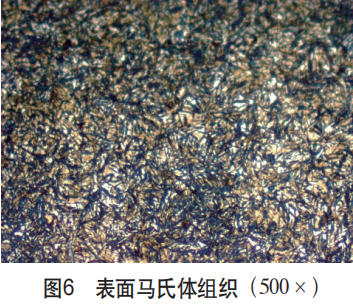

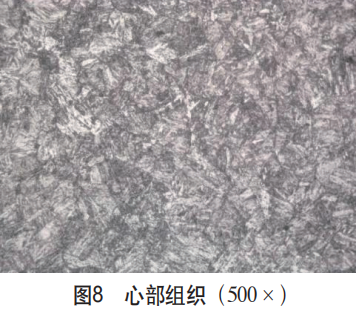

(5)金相组织在主减速器从动锥齿轮上取金相样,金相组织按QC/T262—1999《汽车渗碳齿轮金相检验》进行评定,马氏体4级(见图6),

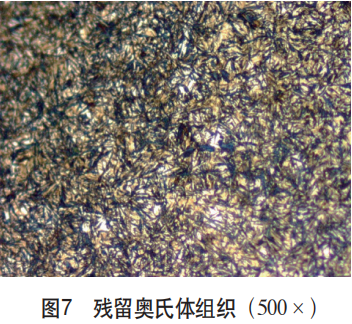

残留奥氏体3级(见图7),

碳化物1级,心部3级(见图 8)。

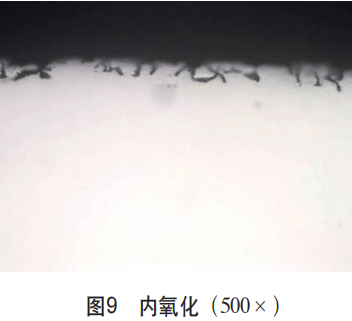

从图6~图8可看出,马氏体、残留奥氏体、碳化物和心部游离铁素体均满足金相组织要求。按GB/T6394—2017进行评定,晶粒度为7.5级,合格。表面硬度61HRC、心部硬度39.5HRC符合图样技术要求。另外,在整个齿面上均存在不同程度的内氧化现象,齿面内氧化深度为0.02mm,齿根处内氧化(非马氏体组织)深度最大为0.025mm(见图9)。

从横截面观察齿面裂纹,发现微裂纹起源于表面的内氧化。整个齿面上均存在内氧化现象,这相当于齿面上存在较多的“刀口”,在较大的齿面接触工作应力作用下,齿面迅速在内氧化的“刀口”处形成微裂纹,并向脆性渗碳层内部发展和延伸。非马氏体组织是由内氧化的贫合金化元素导致而形成。一旦形成此类组织,其后果是降低最表面硬度(一般指≤0.05mm处的硬度)、耐磨性及疲劳极限,且由晶粒边界或氧化物的应力集中区域萌生细微裂纹并向更深的地方延伸。

7 残余应力检测分析

残余应力检测设备参数见表2。

失效件从动齿(未强化喷丸)和经表面强化喷丸样件残余应力对比见表3。

齿轮强化喷丸是提高齿面接触疲劳强度的有效途径之一。由于喷丸强化提高了表面压应力而显著改善其疲劳性能,因此对于承受高周波疲劳载荷的工件更为有效。喷丸强化形成的残余压应力可抵消部分外加载荷。喷丸时小尺寸球形钢丸击打工件表面而形成压应力,每一弹丸的冲击都会使金属产生一定的塑性变形,最终因表面不能完全回复而形成了永久的压应力状态。作为一种表面强化工艺,喷丸能在表面形成残余压应力,相当于材料抗拉强度极限的55%~60%,而工件表面恰是容易萌生裂纹的地方。对于渗碳淬火齿轮,所形成的压应力可达1177~1725MPa,可大大改善疲劳性能。压应力层深度是喷丸强度(或喷丸能量)的函数,随着弹丸尺寸或弹丸速度的增加而增加。从残余应力测试对比验证数据看,经过表面强化工艺,齿根部表面残余压应力由824MPa提高到1252MPa,接触疲劳性能得到大幅提升。

8 结论

通过齿轮断口分析、理化分析、金相组织及残余应力分析,得出重载渗碳齿轮失效的原因如下。

1)裂纹源位于齿轮凹面中下部表面,失效断裂形式为接触疲劳断裂。

2)齿面及齿根上存在的内氧化,弱化了晶界,降低了齿轮接触疲劳强度。

3)从动齿轮材料纯净度和均匀性略有超标,热处理压淬后齿轮变形不一致,与主动齿轮工作啮合时 由于受力偏载而产生应力集中,加速了齿轮断裂。

9 建议和措施

1)齿轮在渗碳淬火及回火后,因为存在内氧化软层,所以在喷丸强化处理时易产生应力集中,成为疲劳裂纹源的起点。建议在保证材料淬透性的前提下选用低Si材料,尽量控制Cr、Mn、Ti、V等合金元素含量,渗碳原料气(甲醇或天然气)采用净化处理,减少氧化性组分,如水、硫等杂质的含量,减轻热处理后产品的内氧化程度。

2)强化喷丸可提高齿轮的弯曲疲劳强度和接触疲劳强度,是改善齿轮抗咬合能力、提高齿轮使用寿命的重要途径。

3)从材料源头控制夹杂物的纯净度和偏析,配合实施压淬工艺减小热处理变形,提高接触区一致性,改善工况。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414