美国作为世界上航母技术最为成熟完善的国家,迄今已建造了70余艘航母,目前已发展第三代核动力航母——福特级。美国航母战斗群不仅数量庞大,一直维持在10个以上航母战斗群,而且在技术上也对其他国家保持遥遥领先。二战之后,航母便代表了美国军事力量的缩影,庞大的航母舰队奠定了战后美国牢固的海上霸主地位,对于保障美国国土安全和海外利益发挥了至关重要的作用[1]。

同时,作为保证航母战斗力和服役寿命的关键所在,耗费巨大的维护保障工作也一直是美国军方一直面对的重大问题,并在其近百年的发展史上积累了大量的经验教训。“知己知彼,百战不殆”,“它山之石,可以攻玉”,全面深入研究美国航母腐蚀控制技术体系,总结归纳对其发展趋势起到重大影响和积极意义的关键因素和必然规律,对于其他国家海军的发展无疑会起到重大引领和推动作用。

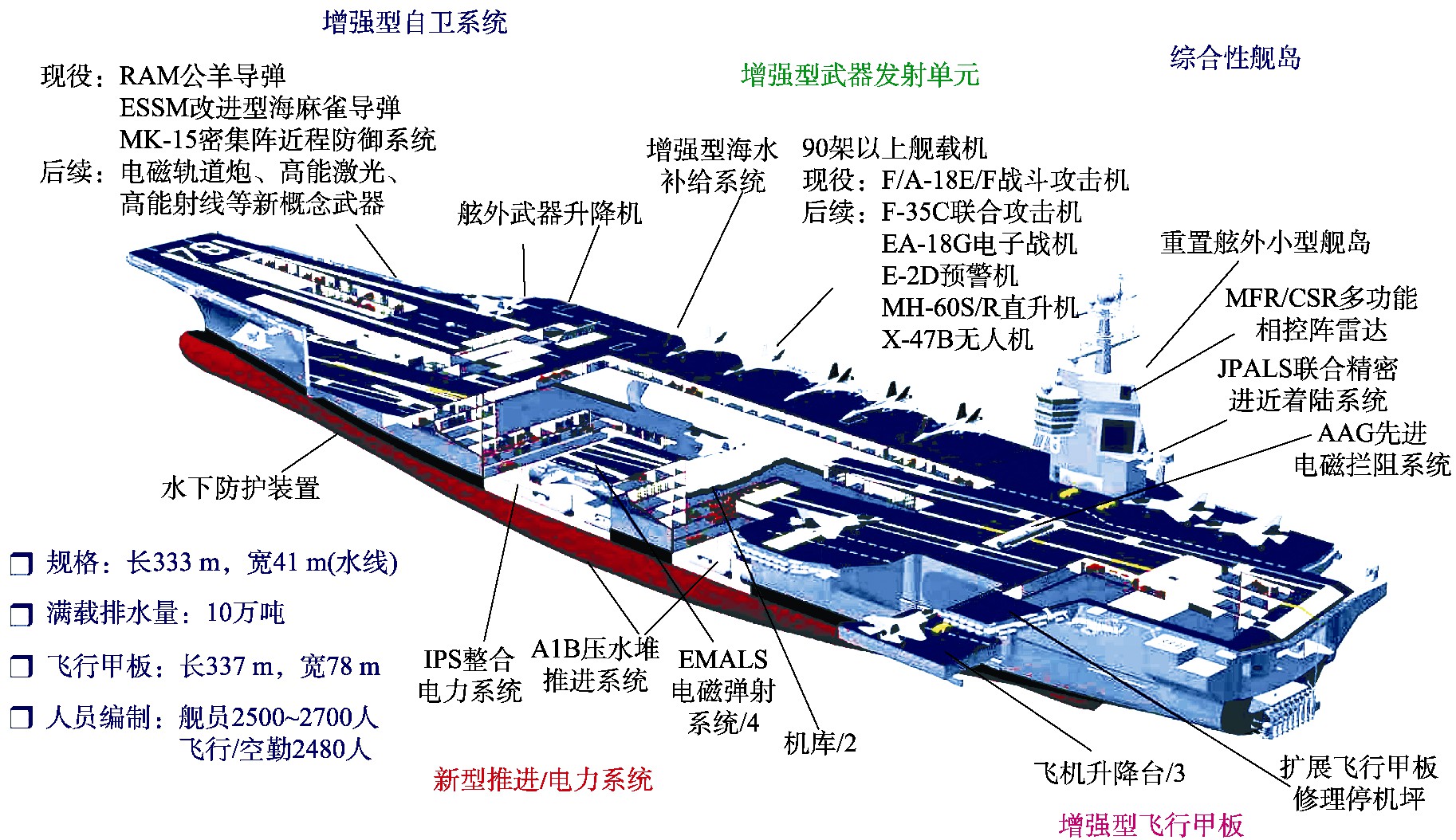

新材料及新工艺的上舰应用,是高性能舰船装备孕育和发展的基础。腐蚀又是材料学科的分支,所谓腐蚀控制,本身就是防护材料及设备的应用过程,其控制对象也是舰船装备中所应用的各型材料。所谓的舰船服役全寿命周期,很大程度上是由船体与各系统的结构材料和各型功能材料、结构功能一体化材料的服役寿命所决定的。另外,随着美军CVN 78福特级航母这类代表当今世界最高科技水平的重大装备的面世,作为舰船装备建造的基础,先进舰船材料技术的上舰应用(如图1所示),对于保持装备先进性代差以及各系统效能的充分显现,所起到的巨大支撑作用有目共睹[2,3,4]。

在CVN 78设计建造所使用的13项关键技术中,仅材料技术就占两项,分别是HSLA-65高强度低合金船体结构钢,以及HSLA-115高强度超强韧飞行甲板用钢。对其他关键技术系统而言,先进材料的关键作用也非常显著(如图2所示)[5,6]。例如,核动力推进及电力系统安装了2座新研制的A1B型反应堆,功率与尼米兹级A4W反应堆相同,但燃料效率是A4W的3倍,堆芯寿命可延长到50年,可持续运行到航母退役。采用碳化硅半导体组成的大功率综合电力模块替换了又重又大的常规变压器,实现了小型轻量化,但提供的电力却是尼米兹级的3倍。由此可见,福特级航母的设计建造过程中,“装备研制,材料先行”理念的贯彻,对于各级系统的研制建造,以及全寿命周期内服役状态和性能良好保持,起到了巨大推动作用。

腐蚀是一个遵循能量最低原则的缓慢自然过程,看得见却摸不着,但是不可避免的,因此只能预防和控制。腐蚀会在装备的全寿命周期一直存在,并且装备维护成本(包括人、财、物)会随着装备服役年限的延长而大幅增加,占国防开支预算的很大比例。这一现象引起的军费激增是促使美国政府将腐蚀的预防与减缓作为国家战略而推广实施的直接原因。

美国海军在舰船防腐顶层设计、管理机制、技术创新体制、军民融合等诸多方面也进行了一揽子自上而下的改革,并颁布实施了一系列规章条例。宗旨在于,降低维护成本,减小腐蚀对于海军装备安全和战备的影响,以求将腐蚀预防与控制贯穿于从海军装备采购到维护的全寿命周期。自2004年以来的十余年间,美国海军通过“腐蚀预防与控制”的实施,以及对此前腐蚀控制系统工程建设存在问题的反思与深入分析研究,已经确定了腐蚀控制的关键要素,并通过管理、技术的创新与应用,逐步控制住了腐蚀造成的舰队维护成本急剧上升的势头。

对于引起当前维护成本急剧上升的原因,美国海军在大量调研分析的基础上,从腐蚀控制经济学角度对该问题进行了深入研究。研究发现,航母等大型舰船维修周期过多、维修间隔过短、维修时间过长,是引发上述问题的最根本原因。因为修船就要花钱,一进船坞就要产生占坞费,修理人员一上船就要产生工时费、培训费、材料费、赔偿费等费用,而且舰队在船厂期间的花费也不能停。对航母战斗群而言,重新出坞还要再次进行适应性训练。总之,许多地方都要花钱和耗费时间,而且都是无效的。对美国这种发达国家而言,船舶建造和维修费用最高的其实是工时费。工作量最大的舱室、船体和甲板这些大面积、劳动密集型工作区中,腐蚀成本中的工时费要远远大于所耗费的原料成本,由此成为航母维护成本最高的区域。尤其是美国海军舰船型号设计建造已基本发展完善,目前耗费最多的是各型舰船尤其是航母的维护。长此以往,舰船维护这种看似简单的小事,其耗费的军费巨大。

最为关键的是,维修耽误部队作战和训练,舰队出勤率、战斗力和快速反应能力都要受到制约,对于航母这种为数不多的国之重器而言更是如此。平时可能显现不出,一到战时,这种高频次的维修保障对于航母战斗群综合战力的负面影响必将凸显。

由此,美国海军从两方面入手对此问题制定了相关措施[7]:一是通过全寿命周期管理体制改革,延长入坞间隔,缩短入坞时间,做到尽量少去船厂修;二是在管理和技术层面,围绕“省时、省力、省钱”下功夫(美国海军称之为Faster,Easier&Cheaper)。如怎样免维护或至少提前发现问题,怎样提高维护工作效率,怎样提高舰员级维护的技术水平。对腐蚀防护技术而言,核心是降低舰船全寿期成本,重点研究目前哪些技术是费时、费力、费钱的,怎样提升装备材料的服役寿命和效能,提升至什么程度才能使成本最低等。

具体措施方面,一是通过深化军民融合提高舰船修造效率,并降低成本。与我国不同,美国国防工业主体是民企,只有核动力及武器装备等核心技术装备掌握在国家手中,国有船厂仅有四家。为提高舰船修造效率并降低成本,美国海军一方面推行“一家船厂”优化配置四家国有船厂的人力和物力资源,以提高舰船修造技术水平,节省人工成本。另一方面鼓励“民参军”,使更多具备资质的民企通过竞争性定价参与到舰船修造,使高效低成本技术在舰船上获得应用,目前美国航母的维修近70%以上是由民企完成的(此前国防部制定的比例为50︰50)[8]。二是通过满足使役性能前提下的“省时、省力、省钱”技术创新。

满足使役性能前提下的“省时、省力、省钱”新材料及新技术的研发、考核以及应用,替代当前低水平、低效能的舰船材料及腐蚀防护技术,是美国海军为实施“腐蚀预防与减缓”战略的基本工作。

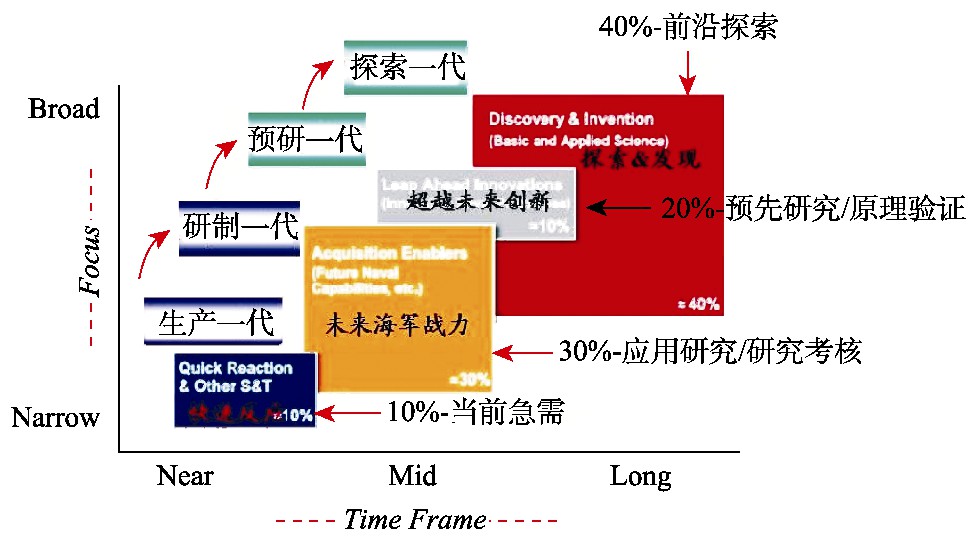

美国海军研究局(ONR)作为美国海军科研的核心力量和指挥中枢,负责制定各项腐蚀战略相关科研规划的顶层设计,并发布相关研发指南、技术需求考核标准等纲领文件。其下属的海军研究实验室(NRL)负责核心技术研发,组织海军舰船材料与防腐技术的考核评定,并协同海军各部门及国家表面处理中心(NSC)发布相关标准规范。其中,在舰船材料新技术应用考核方面,以美国海军金属加工中心(NMC)为主。

海军研究局通过需求牵引和技术推动类项目规划,推动美国各民企、高校及科研院所广泛参与,协同NRL这类军方研究部门和国有修造船厂进行新材料与腐蚀控制技术研发与应用(如图3所示)。同时,美国政府各部门也通过大量低准入、严考核的各类基金鼓励舰船材料及腐蚀控制技术的创新发展,尤其是前沿战略领域,以保持美国在该领域的世界领先水平[9]。

在具体单项技术领域,如本项目研究所述,美国海军一方面推动原供应商(如PPG、IP等涂料供应商,米塔尔等舰船材料供应商)进行技术革新,另一方面推动军地科研院所、企业的新技术成果通过实验室和实船考核,尽快出台相关标准规范,以推进低成本高性能材料及腐蚀控制技术成果的上舰应用[10]。

综上所述,美国海军通过一系列新技术体系、新发展理念及科研创新的成功运用,正在逐步解决腐蚀引起的舰船装备维护成本增加而引发军费激增的问题,对提升航母战斗群的综合战力起到了极大的促进作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414