接地装置是电力系统中不可缺少的重要组成部分。我国普遍采用的接地网材料为碳钢、镀锌钢等,这些材料在土壤环境中很容易发生腐蚀,导致电力安全事故的发生,进而威胁人身安全,给电力系统的安全运行造成威胁。

目前,我国对接地网电气连接故障点及腐蚀诊断还没有形成系统、完备的方法,一般采用开挖检测的方法进行,这往往造成人力物力的无效耗费。如何延长接地网的使用寿命、确保其安全性,已成为电力部门急待解决的难题。

近年来,为延长接地网的使用寿命和确保其安全性,研究人员对接地网开展了很多工作。一方面,从改善接地材料的耐腐蚀性能出发,采用了锌包钢、铜包钢、不锈钢覆层钢、铝镁合金覆层钢等新型的耐蚀性接地材料;另一方面,研究接地网材料的腐蚀行为与机理,建立接地材料腐蚀评估与预测方法,以指导实际现场接地网的选材。虽然这些措施有利于延长接地材料的使用寿命,对电力系统安全生产具有重要意义。然而,在实际接地系统应用中,我国不同区域土壤介质与环境条件差异较大,且目前我国对于不同接地材料(特别是新型接地材料)的腐蚀数据积累并不充分,因此仅仅靠上述措施仍然无法完全解决延长接地网的使用寿命和确保电力系统安全生产的问题。

通过现场原位腐蚀监测可以得到接地网材料在服役环境中的腐蚀数据,这些数据比实验室模拟试验和加速腐蚀试验得到的数据更接近于实际情况。因此,现场原位腐蚀监测对于不同接地材料在不同介质环境中的腐蚀数据积累具有重要意义。

传统电化学腐蚀监测技术如线性极化法、恒电流阶跃法和电化学阻抗法等是通过现场埋设与接地网相同材料的电极进行测量,得到接地网材料的腐蚀数据。但这些方法得到的不是实际埋设接地网金属的腐蚀数据。近年来,应用于混凝土钢筋腐蚀监测领域的护环电极方法开始被用于接地网金属的腐蚀监测。

护环电极腐蚀监测技术以现场接地网金属为工作电极,通过添加一个辅助电极及护环电极将中心辅助电极的电力线限制在预定接地金属表面积内,从而解决了被测接地网金属面积不确定的问题,获得了实际埋设的接地网金属的极化电阻,进而得到其腐蚀速率。

试验材料与现场土壤性质

采用市购普通热浸镀锌圆钢(ф10 mm)为试验材料,其基体为Q235钢,表面镀锌层厚度为60~70 μm。将镀锌圆钢分别加工成自腐蚀试样、模拟接地网和电化学监测探头。

武汉土壤为棕壤土,取开挖现场深度0.6 m的土壤样品,分析得到土壤的基本性质如下:pH 6.9,电阻率4247 Ω·cm,含水量21%,饱和含水量43%,总盐含量30%。从土壤性质来看,试验土壤属于低腐蚀性土壤。

试样制备

1 自腐蚀试样

将上述镀锌圆钢材料加工成ф10 mm×50 mm的自腐蚀试样(36个),加工过程中不破坏镀锌圆钢原有表面状态。使用无水乙醇、丙酮擦洗试样表面,用冷风吹干后,置于干燥器中24小时。用TG328A分析天平(精度0.1 mg)对试样进行称量,结果取3次称量平均值。对称量后的试样两端进行绝缘封装,留出工作面积11.0 cm2(ф10 mm×35 mm)。封装完成后的试样可进行现场埋设。

2 模拟接地网

模拟接地网为两根ф10 mm×2 m镀锌圆钢(圆钢1和圆钢2)。每根镀锌圆钢两端钻孔,配螺栓。将焊有接线片的两根电缆(VV1000 1×10,长度2 m)连接到螺栓上(两端各连1根),确认导线与镀锌圆钢的电连接。用无水乙醇、丙酮清洗试样,再用环氧重防腐蚀涂料涂封螺栓连接处。待试样表面涂层干燥后进行现场埋设。

3 电化学监测探头

将镀锌圆钢加工成ф10 mm×50 mm的电极试样,在试样一端焊接铜导电(长度2 m),用环氧树脂封装试样两端,留出工作面积11.0 cm2(ф10 mm×35 mm)。电化学监测探头由3支电极试样按等边三角形排列(彼此间距约2 cm)组成,共制备了3组电化学监测探头。

现场埋设布局

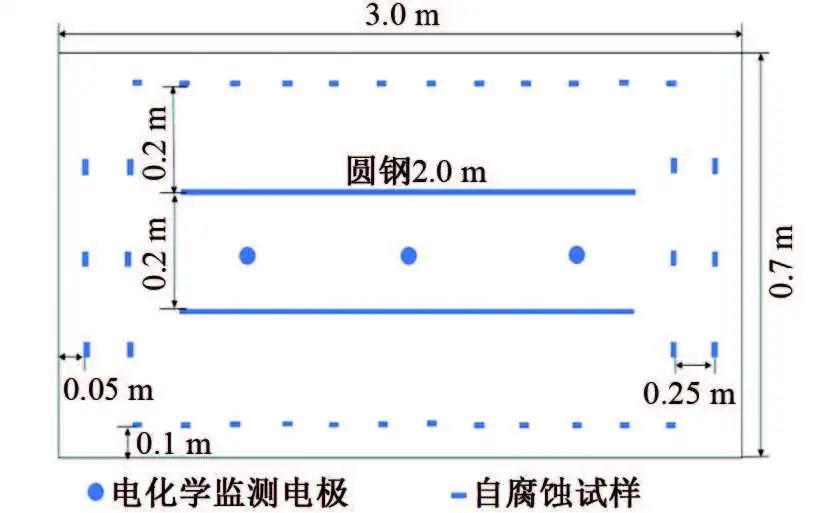

在室外开挖3.0 m×0.7 m×0.6 m的土坑,按图1所示位置埋设试样。模拟接地网(2 m镀锌圆钢)位于土坑中央,两端的连接电缆用ф30 mm×3 mm的电缆护管保护引出地面。在镀锌圆钢两端和中部同深度(0.6 m)位置,等距离埋设电化学监测探头3组(编号1~3),测试导线同样用ф30 mm×3 mm的电缆护管保护引出地面。自腐蚀试样平躺埋设,每3个自腐蚀试样为一组,每组试样间隔约0.2 m。在两根镀锌圆钢中部正上方留出ф50 cm,深度45 cm的空间用于护环电极测量。将开挖的土壤按顺序回填,尽可能保持土壤原始状态。记录回填完成时间作为现场测试起始时间。

图1 现场试样埋设位置示意图

电化学测试

电化学测试在CS353便携式电化学工作站进行。试样埋设后,以便携式饱和硫酸铜电极为参比电极测量模拟接地网和电化学监测探头的自腐蚀电位(Ecorr)。分别测量3组电化学监测探头的电化学阻抗(EIS),测量时激励信号为幅值±10 mV的正弦波,测试频率范围为0.01~105 Hz。然后采用Zview2.0软件拟合处理EIS数据。

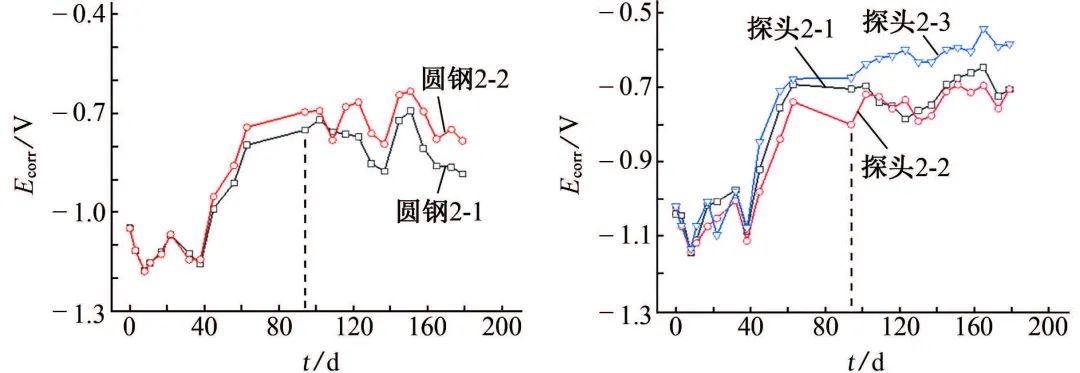

测量得到模拟接地网中2根圆钢的自腐蚀电位随时间的变化曲线类似,3组电化学监测探头的曲线也类似。因此以模拟接地网(圆钢2)两端以及电化学监测探头2中各电极为例,对其自腐蚀电位进行说明,如图2所示。

(a) 模拟接地网 (b) 电化学监测探头

图2 武汉土壤中镀锌圆钢自腐蚀电位随时间的变化曲线

从图2可见,在埋设初期(小于40天),自腐蚀电位比较负,在-1.2~-1.0 V,该数值范围为镀锌层的自腐蚀电位;埋设时间超过40天后,自腐蚀电位开始明显正移。其中,埋设时间为40~60天时,自腐蚀电位正移幅度最大,这是由于镀锌层被逐渐破坏,基体Q235钢暴露于土壤介质中,二者偶合导致的结果;埋设时间超过90天后,自腐蚀电位在-0.9~-0.6 V区域波动,其数值更接近Q235钢的自腐蚀电位,这说明此时试样表面的镀锌层已经大部分被破坏。

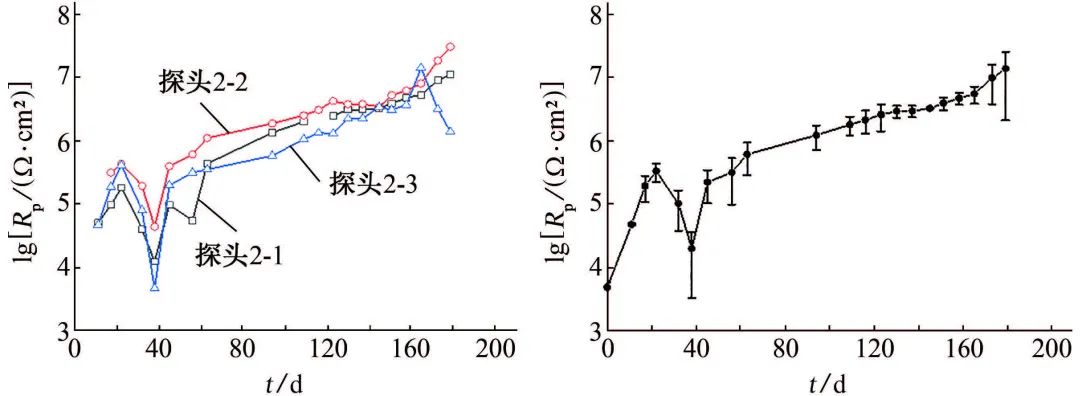

定期测量3组电化学监测探头的EIS,通过Zview2.0软件拟合得到极化电阻Rp,并计算3组探头极化电阻的均值和方差,结果如图3所示。

(a) 极化电阻 (b) 极化电阻均值与方差

图3 武汉土壤中镀锌圆钢电化学监测探头测量的极化电阻及其均值和方差随时间的变化曲线

从图3(a)可见,由于3个探头的埋设位置和状态存在差异,其极化电阻之间有差异,但总体变化趋势是基本一致的。从图3(b)可见,在埋设初期(小于40天),极化电阻均值呈先增大后减小再增大的变化趋势,埋设40天后则呈现逐渐增大的趋势。

结合图2中自腐蚀电位数据来看,埋设初期试样主要表现出镀锌层的腐蚀行为,这期间极化电阻的变化正好反映了镀锌层逐渐被腐蚀破坏的过程。埋设40天后,自腐蚀电位开始明显正移,此时Q235钢基体的影响逐渐增强,镀锌层腐蚀加速,极化电阻较小。随后极化电阻逐渐增大,这可能与试样表面生长的腐蚀产物对腐蚀的抑制作用有关。

护环电极测试

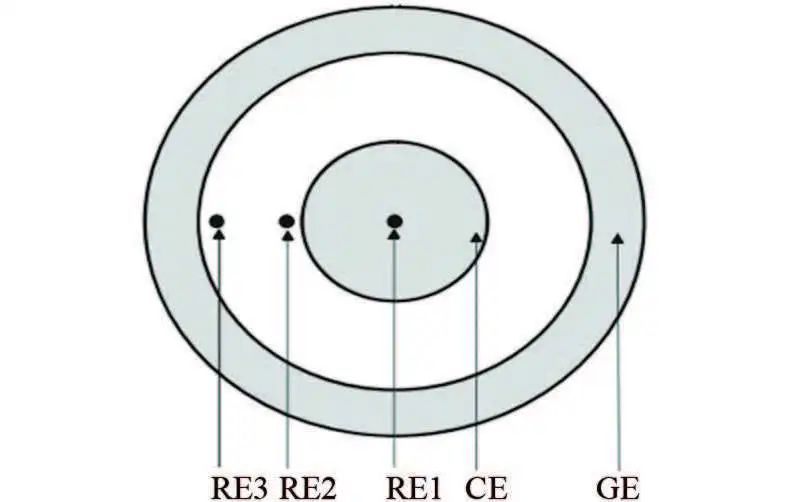

试样埋设后,采用CST700护环测试仪测量模拟接地网的极化电阻。护环电极如图4所示,图中RE1,RE2,RE3均为饱和Cu/CuSO4参比电极,CE为辅助电极,GE为护环电极。在地面(测量深度即护环电极距离接地网距离0.6 m)和中心预留位置(测量深度0.15 m)分别测量模拟接地网的极化电阻,测量中护环面积均选择5.4 cm2,观察测量深度对测试结果的影响。

图4 护环电极示意

由测量结果可知,埋设时间为38天和165天时,测量数据出现较大偏差,其他测量数据的相对偏差在-38%~29%。

实际测量中,影响护环电极测试数据的因素较多,如测试距离和土壤含水率都会对测试数据产生明显影响。埋设时间为38天时,是夏季土壤含水率很低的时间,这会影响护环电极发送电流在土壤中的分布,导致测试数据偏离很大。此外,测试时难以保证护环电极放置位置正好处于接地网试样的正上方,这会影响其实际的投影面积。总体来看,护环电极测量的极化电阻数据波动较大,但如果条件控制得当,得到的数据与电化学监测探头测量的数据是具有可比性的。

失重法测试腐蚀速率

每个月取一组(3个)埋设自腐蚀试样,开挖时不扰动附近的试样。取出自腐蚀试样后,清除试样表面浮土,立即拍照记录,放入试样袋中保存。对于表面镀锌层未腐蚀掉的试样,采用10%过硫酸铵溶液除掉试样表面的腐蚀产物;对于镀锌层腐蚀试样,先用酸洗液除掉试样表面的腐蚀产物,再用水清洗干燥。然后,用TG328A分析天平称量试样,再拍照记录。采用失重法即根据试样腐蚀前后质量差,计算自腐蚀试样的腐蚀速率。

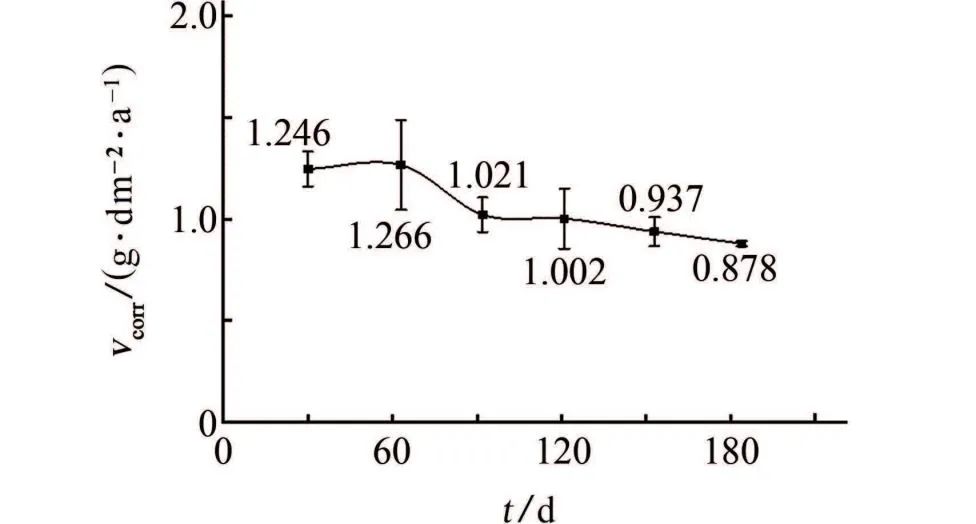

图5 武汉土壤中镀锌圆钢腐蚀速率随时间的变化曲线

从图5可见,埋设时间为1~2月时,腐蚀速率vcorr较大且稍有增大趋势,但埋设时间超过2月后,腐蚀速率逐渐减小,埋设2~3月期间,腐蚀速率减小幅度最大,埋设3月后,腐蚀速率减小趋势变缓。

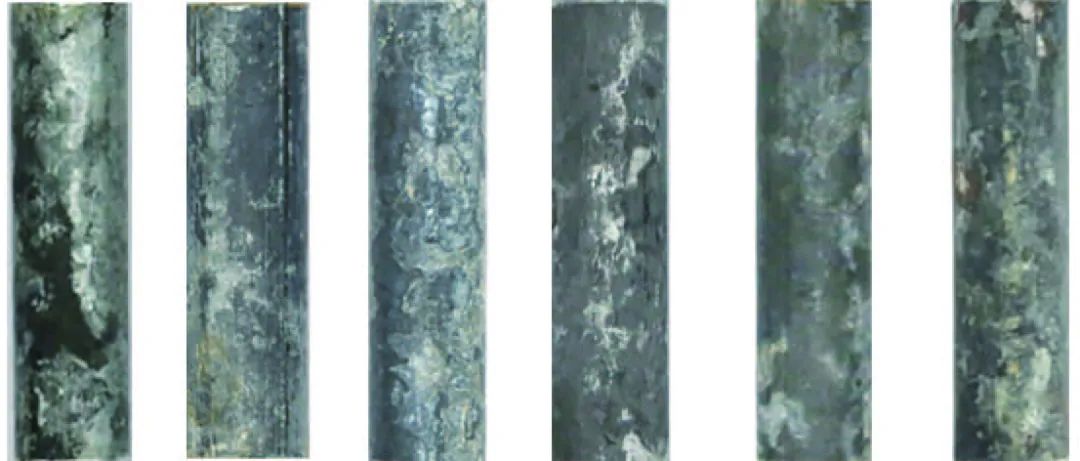

图6 镀锌圆钢在武汉土壤中埋设不同时间(1~6月)后的腐蚀形貌

从图6中可以看出,埋设初期(前3月),镀锌层的腐蚀溶解并不均匀。埋设30天时,试样表面部分区域镀锌层已完全被破坏。随着埋设时间延长,镀锌层的破损区域逐渐增大。在这种状态下,镀锌层与Q235基体会形成腐蚀电偶,加速镀锌层的溶解破坏,而Q235钢基体将被保护。这一时期,试样表面仍主要为镀锌层,因此测试得到的自腐蚀电位和腐蚀速率主要反映了镀锌层的腐蚀行为。埋设时间超过3月后,试样表面残留的镀锌层已很少。因此,试样的自腐蚀电位逐渐正移到接近Q235钢的自腐蚀电位值(见图2)。但从图6所示腐蚀形貌来看,埋设6月时试样表面的镀锌层并未完全消失。总体来看,各试样表面没有出现明显的局部腐蚀区域。

数据相关性分析

根据腐蚀电化学原理,极化电阻Rp与试样的腐蚀电流密度Jcorr呈反比关系,即Jcorr=B/Rp,其中B为Stern系数。因此,极化电阻倒数1/Rp可用来描述腐蚀速率的变化趋势。

根据失重法得到的腐蚀速率是一段时间内的平均值,而电化学监测探头得到的极化电阻是某一时刻的瞬时值。因此,需根据连续测定的Rp,绘制1/Rp-t曲线,计算曲线下的面积即对时间进行积分,然后将积分值除以总的时间求出这段时间内1/Rp的均值1/Rp均。该均值可以与腐蚀速率的变化趋势对比,同时还可以根据vcorr和1/Rp均求出Stern系数B。

(a) 1/Rp (b) 1/Rp均

图7 武汉土壤中镀锌圆钢电化学监测探头测量的1/Rp和1/Rp均随时间的变化曲线

从图7(b)可见,随埋设时间延长,1/Rp均呈现逐渐降低的趋势,与图5中腐蚀速率随时间的变化趋势基本一致。理论上根据腐蚀速率可得到腐蚀电流密度,再根据图7(b)即可得到B。

镀锌圆钢腐蚀后,镀锌层与基体Q235钢之间形成电偶,对腐蚀数据的影响较大。根据埋设1月的腐蚀速率(1.246 g·dm-2·a-1)和1/Rp均(4.391×10-5 Ω-1·cm-2),按锌溶解计算,得到Jcorr为1.167×10-6 A·cm-2,B为0.0266 V。这些结果进一步说明埋设1月时试样主要表现出镀锌层的腐蚀行为。

但根据埋设2~6月的数据计算的B迅速增大,根据埋设4~6月的数据计算的B远远超过B的正常范围(0.017~0.026 V)。可见,此时用上面的方法估算Jcorr是不可行的。

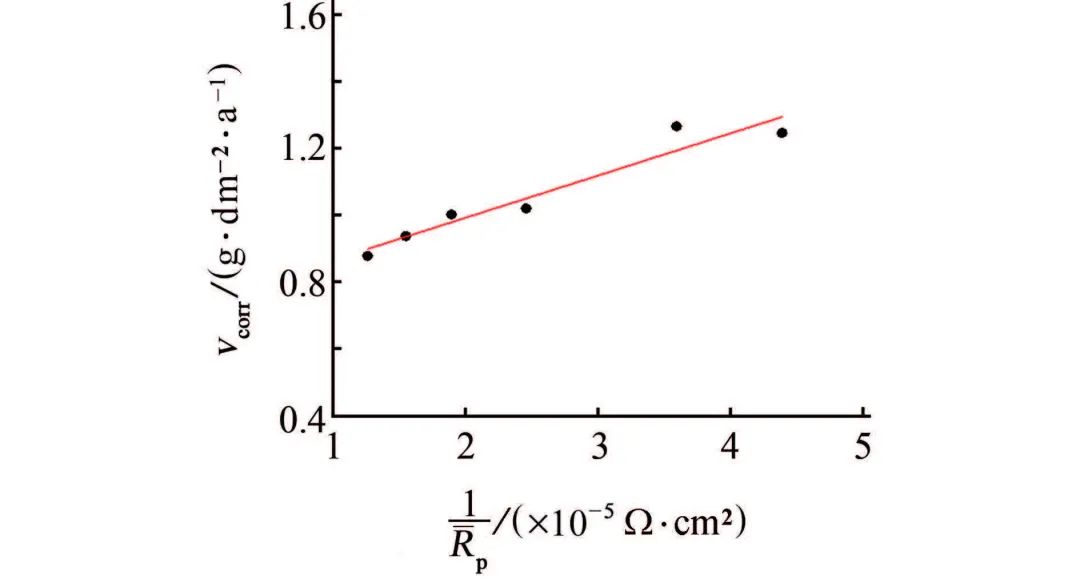

尽管如此,根据法拉第定律可知腐蚀速率vcorr与Jcorr之间应该是线性关系,而Jcorr与1/Rp均也呈线性关系。因此,vcorr与1/Rp均之间也应该满足线性关系,通过两者之间的线性关系可以观察其相关性。图8为镀锌圆钢失重法得到的vcorr与电化学监测探头得到的1/Rp均之间的关系图。图中每个数据点对应的埋设时间相同。

图8 镀锌圆钢失重法得到的vcorr与电化学监测探头得到的1/Rp均之间的关系

线性拟合得到两者之间的关系式为:vcorr=0.7397+0.1262×105×1/Rp均。其拟合度为0.928,皮尔森(Pearson)相关系数为0.9634,这说明电化学监测探头得到的极化电阻与失重法得到的腐蚀速率之间具有较好的相关性。

从图8中也可见,埋设2月的数据偏离较大,这很可能与Zn-Q235之间电偶作用的影响较大有关。尽管如此,由于vcorr与1/Rp均之间有较好的线性关系,仍然可以通过Rp的测量来观察镀锌圆钢腐蚀速率的变化。

结 论

(1) 镀锌圆钢在武汉土壤中埋设早期的自腐蚀速率较大(约1.26 g·dm-2·a-1),随后逐渐减小。表面镀锌层溶解不均匀,在埋设1月时表面镀锌层已出现破损,但此时试样仍表现出镀锌层的腐蚀行为(自腐蚀电位为-1.2~-1.0 V)。埋设3月后,试样表面残留的镀锌层已很少,逐渐表现出Q235钢的腐蚀行为(自腐蚀电位为-0.8~-0.7 V)。

(2) 电化学监测探头得到的极化电阻与失重法得到的腐蚀速率之间的相关性较好。由于镀锌层破损后会与Q235钢基体形成电偶,因此不能按传统方法根据极化电阻得到腐蚀速率,但可以根据腐蚀速率与极化电阻倒数均值之间的线性关系来计算得到腐蚀速率。

(3) 现场采用护环电极法测量极化电阻的影响因素较多,特别是测量深度和投影面积的影响很大。本研究中在条件合适的情况下,护环电极法测量得到的极化电阻与电化学监测探头测量的极化电阻具有可比性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414