特种合金钢是专业化强、品种多、批量小的钢铁类别,因其性能多样化和服役性能优良,故在能源开发、石油化工、机电制造、医疗卫生、国防军事等诸多领域得到应用。近年来,我国特种合金钢的数量、质量和品种上基本满足了各行业的发展需求。在这里,本文主要通过总结特种合金钢的选用设计、生产制备及典型应用案例,让大家一起了解特种合金钢。

1

特种合金钢

特种合金钢的特性

特种合金钢是指以铁为基体,通过适量添加一种或几种合金元素并辅之以洁净均匀化制备工艺,使钢的组织结构发生变化,具备强韧、耐磨、耐热、耐蚀性能的特种钢铁材料。特种合金钢作为机械零件、工程构件以及复杂装备重要的材料基础具有重要作用,广泛应用于传动系统、动力系统、耐磨耐蚀以及航空航天等领域。

特种合金钢的生产和使用一般经历“自然资源-材料-零件-构件-系统-废品/资源”的过程。特种合金钢一般生产规模小、经营分散、更新换代快,而且品种变化频繁,需要特别的合金元素和成分设计、特殊的组织结构、特别的工艺措施等。

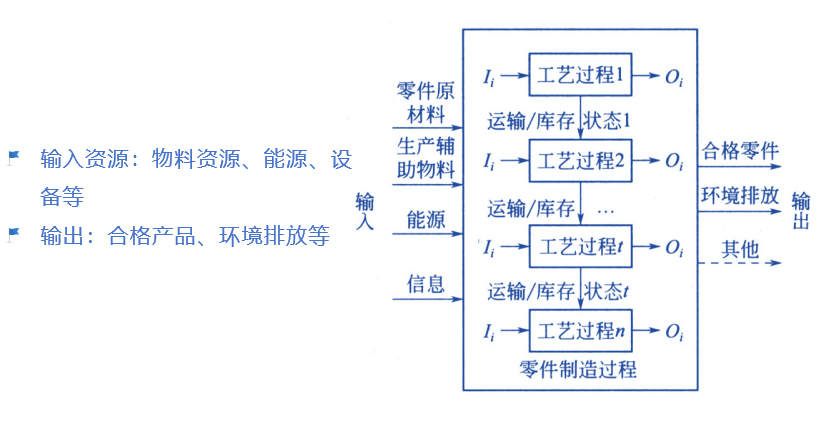

特种合金钢的生产制造 特种合金钢产品制造过程包括特种合金钢制备以及产品加工制造两大工艺过程。主要是由一系列的工序环节组成(特种合金钢制备、产品毛坯成形、零件或构件机械加工、材料改性与处理、装配调试等制造工艺过程)。其中每个工艺过程都作为一组输入到输出的单元处理过程,如下图所示: 图1 特殊合金钢产品制造过程输入输出

2

特种合金钢的选用与设计

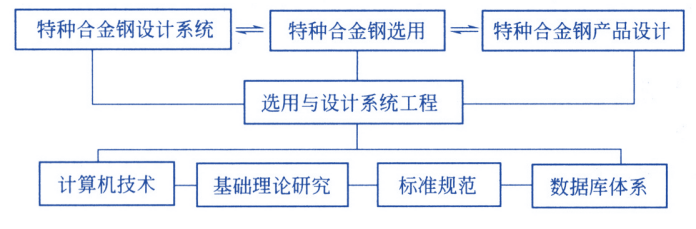

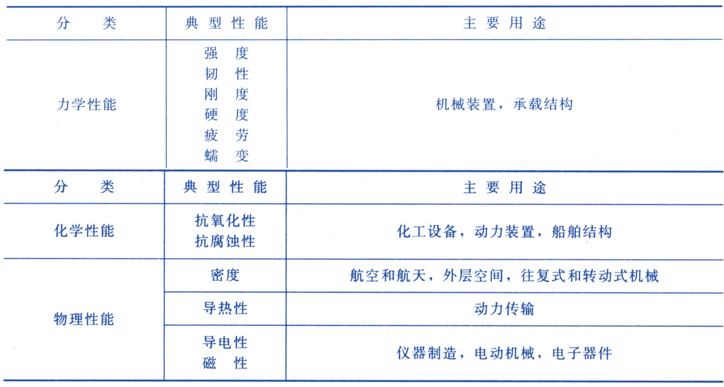

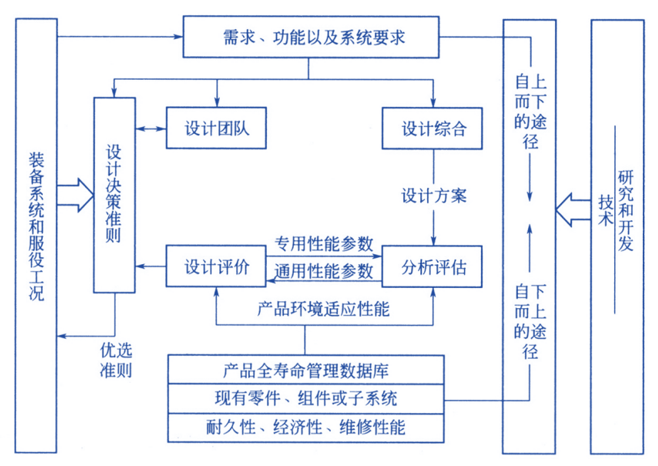

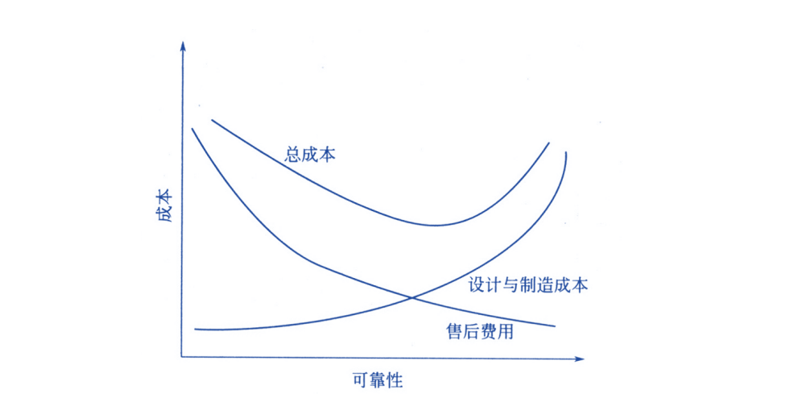

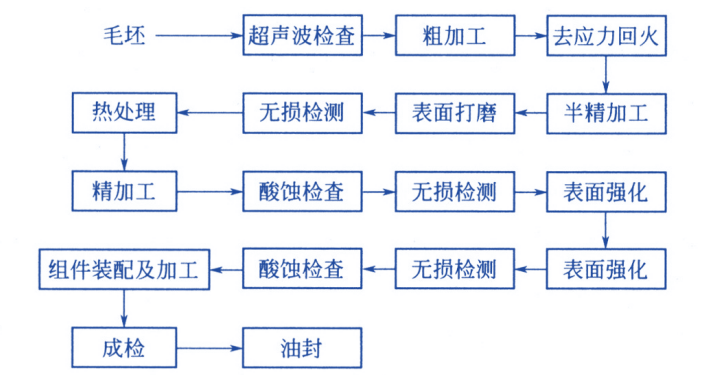

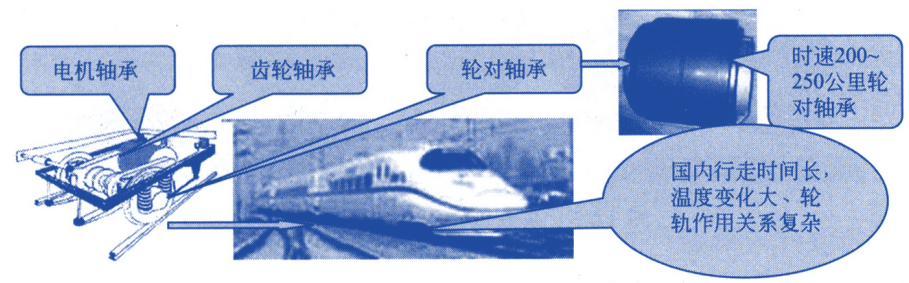

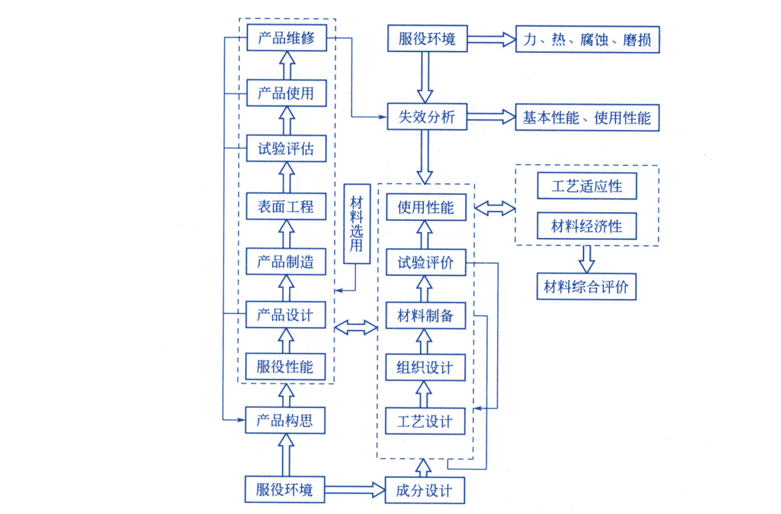

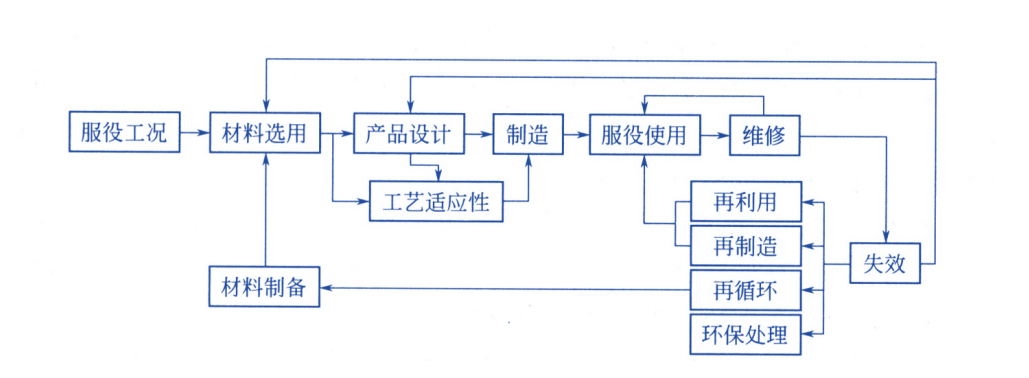

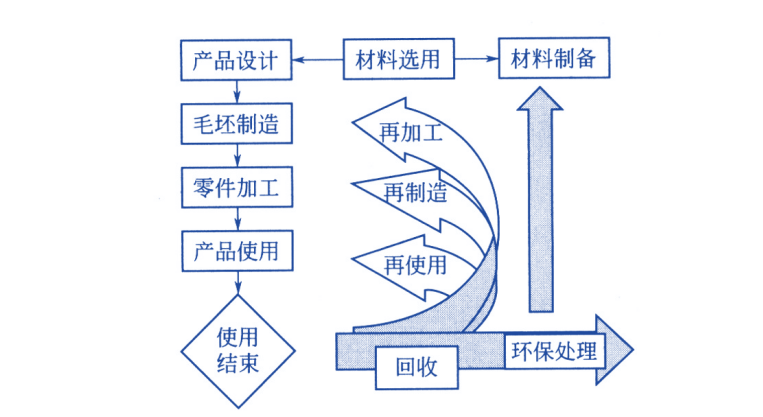

特种合金钢的选用与设计主要包括材料选用、材料设计和产品设计,三部分存在相互关系如2所示。 图2 特种合金钢选用与设计关系 1)材料选用原则:材料使用性能、工艺适应性、经济型原则; 2)材料设计:产品设计(产品功能、制造过程、产品成本核算)和材料设计。 特种合金钢的选用 材料选用的重要基础是找出服役性能能够满足确定的服役环境,同时还能兼具基本性能和辅助性能的要求的材料。如表1为构件性能及其用途总结。 表1 装备制造用零件和构件性能及其应用 特种合金钢的设计 在特种合金钢的设计中,需要完成的根本任务是满足工程构件或机械零件服役环境的使用性能要求。使用性能主要包括:1)基本参数(强度、塑性 、韧性、 疲劳极限等),直接用于设计计算;2)综合参数(耐磨、耐蚀性能),可用来确定材料选用顺序。特种合金钢使用性能受到成分、内部显微结构、杂质和缺陷、表面组织及应力状态等的影响,其中化学成分和组织特征具有主要影响作用。 特种合金钢设计首先进行的是成分和组织设计,基础主要包括: 1)钢的组成合金元素、元素间交互作用以及组成元素所形成的组成相形貌、分布以及特征; 2)钢的强韧化机制、工艺性能以及耐热、耐蚀、耐磨性 能的物理本质和基本理论; 3)钢的化学成分、组织与强度、塑性和韧性间定量或半定量的变化关系; 4)钢的组成相,在热力介质耦合作用下的形态与分布演变过程和特征; 5)钢的组成相的形变,形变强化以及在服务役过程中的变化、断裂情况。 以上五项相互联系相互影响,组织结构的选择需要保证在整个制造过程中工艺是适应的,还需要考虑每一个工序的经济性,避免出现不满足服役环境的高成本特种合金钢。 特种合金钢产品设计 特种合金钢产品设计系统包括产品构思、服役性能、产 品设计、产品制造、表面工程、试验评估、产品使用和产品维修等体系。产品设计中,应将产品看作一个系统,用系统工程的方法进行设计。如图3所示,产品设计过程采用了自上而下和自下而上途径相结合的整体性设计思想,其过程具有不断迭代、逐步收敛和反复评价的特征。 图3 基于系统工程产品设计过程 产品成本 产品成本主要包括产品全寿命周期费用,即产品设计 、产品制造、产品使用以及环保处理的所有费用。设计或对设计修正的风险定量化是设计程序的一个必要组成部分。总成本与可靠性关系如图4所示。 图4 设计与制造成本、售后费用及总成本与产品可靠性的关系 3

特种合金钢生产制备

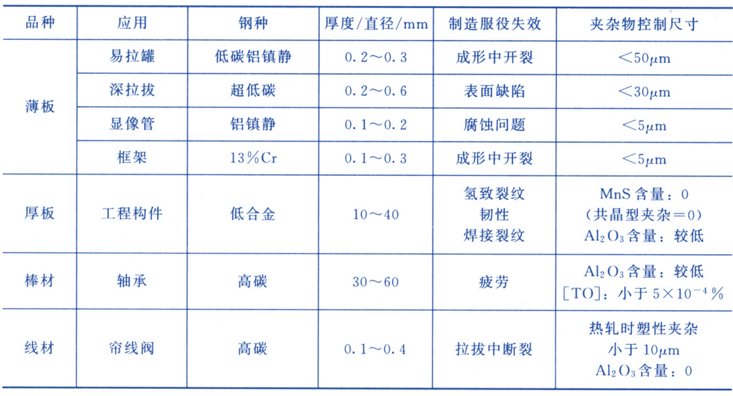

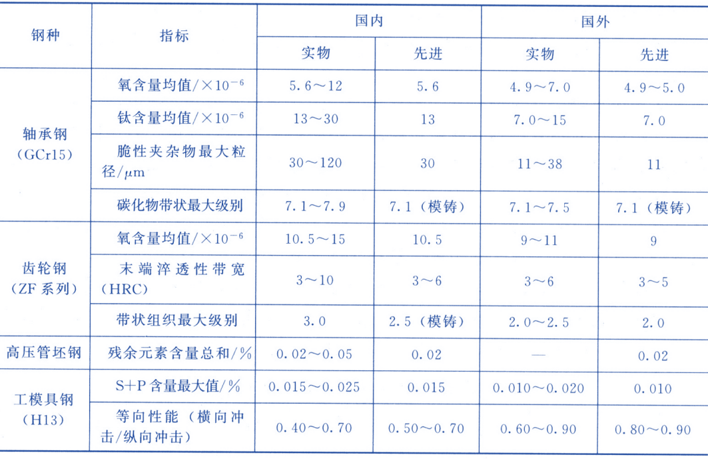

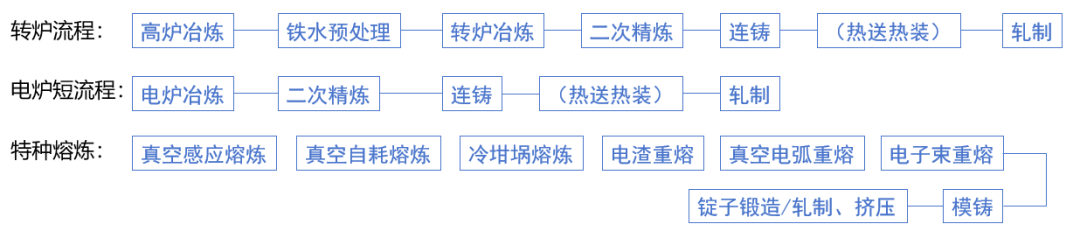

特种合金钢的冶金水平 冶金技术包括钢的熔炼、成形和性能控制等,冶金质量对钢的强韧性具有重要作用,冶炼质量控制主要包括: ①保证钢的化学成分在设计范围内,减少成分波动幅度,确保少量和微量元素能有效地加入到钢中; ②减少钢锭宏观和微观的偏析,保证钢坯具有良好的均匀化组织; ③减少钢中有害气体(H2,N2等)及非金属夹杂; ④减少有害杂质元素S,P,As和Cu等,控制它们的形态和分布位置; ⑤降低合金成分的偏析。 此外合适的熔炼工艺、提高纯净度等是达到设计指标、获得高强韧性的重要保证。提高纯净度可以净化晶界提升钢的性能,其影响可以参考表2。 表2 高质量合金钢生产中夹杂物控制的类型和尺寸 新一代特种合金钢的发展与高纯熔炼紧密相关。高纯熔炼制备技术作为特种合金钢性能和服役寿命的保证基础而获得讯速发展。真空冶金制备技术改变了在常压下的物理化学反应条件 ,降低了气相压力,实现了活性元素控制、真空下碳氧反应 ,提高钢的洁净度水平,如表3所示为典型特种合金钢纯净度指标。 表3 特种合金钢的纯净度指标 特种合金钢的生产过程 特种合金钢的生产技术水平较普通钢材生产高,生产流程主要包括转炉、电炉和特种熔炼三种。 近年来,特种合金钢的生产发展表现出以下几个趋势: 1)在质量和性能上实现现高纯净度、高组织均匀度、高表面质量技术、尺寸高精度; 2)在降低钢材生产成本方面,开发连铸连轧技术、控轧控冷技术; 3)在降低零件加工成本方面,开发易切削技术、非调质技术 、在线退火技术、提高产品尺寸精度及表面质量; 4)开发节能降耗技术、高纯净钢冶炼与浇注技术、夹杂物控制技术、组织均匀性控制技术、表面质量控制技术;整合各项工艺技术,达到系统的最优化。 特种合金钢的特炼工艺 特种合金钢特炼生产工艺流程主要包括真空感应熔炼和真空自耗工艺。 1)真空感应熔炼冶金效果 ① 提纯精炼:钢的纯净度指合金中氮、氢、氧等有害气体,硫、磷、铅、锑、铋、砷等有害元素以及非金属夹杂物含量。 ② 控制成分:真空感应炉熔炼可以精确控制所熔炼的特种合金钢化学成分。 ③ 提高性能:真空感应熔炼能精确控制化学成分,提高纯净度,从而显著提高特种合金钢的物理和力学性能。 2)真空电弧重熔(另一种高纯度冶炼制备方式) ① 脱气 、杂质元素挥发 、夹杂物去除效果 ② 改善铸锭结品 ③ 提高力学性能 表4 真空电弧重熔对高强度钢以及渗碳齿轮钢疲劳强度的影响

特种合金钢生产质量管理 特种合金钢生产质量管理已形成一套标准体系,主要包括质量体系管理、人员素质管理、设备功能精度管理、一体化生产计划规程、质量信息化管理、过程质量管理、冶金数据库建设等。具体特征如下: ① 集成质量管理,确保从原料到产品用户使用的整个过程的优化。 ② 运用产品质量在线检测、产线运行诊断和分析、设备状况实时检测“三合一”的系统诊断技术,确保设备稳定,提高生产效率,优化产品质量。 ③ 精细化管理,制定标准作业程序,强化过程控制能力 ,持续提升现场管理水平。 ④ 建立与完善高质量特殊钢技术与标准管理体系。 4 特种合金钢典型应用案例 飞机起落架构件 飞机四大关键部件之一就是起落架,起落架作为飞机上的关键受力构件,需承受巨大的载荷和强烈的冲击,与飞机安全息息相关,根据起落架的服役环境,起落架材料应该具有超高强度、刚性和良好的韧性。目前应用广泛的起落架用材为低合金超高强度钢(如美国的300M, 法国的35NCD16、俄罗斯的30XCH2A等)。 300M钢是美国国际镍公司于20世纪50年代初在4340钢基础 上添加了1.5%左右的硅而发展起来的低合金超高强度钢,具有高强度、高硬度、高韧性、其抗拉强度达到1960-2100MPa,硬度达到 52-56 (HRO),同时还具有良好的塑性断裂韧性及高的抗应力腐蚀和疲劳性能,其加工工艺图如图5所示。 图5 300M超高强钢主要加工工艺流程 由于300M钢本身还具有低导热性的特点,高的切削功率和低的导热性两者共同作用提高了切削温度,因此该材料切削加工 性极差,严重的会导致出现裂纹,引起飞机起落架零部件的耐磨性和疲劳强度大幅下降,缩短工件的使用寿命,威胁安全。 我国已研制与300M钢性能相当的40CrNi2Si2MoVA钢,已广泛应用于飞机起落架和抗疲劳螺栓等关键零件的制造,实现了起落架与飞机同寿命使用。 飞机发动机主轴轴承 航空发动机轴承需要高速旋转,其精度要求高,且服役环境温度高达200℃-350℃。M50高温轴承钢(Cr4Mo4V)被广泛用于制造航空发动机的主轴轴承,其含有较高的合金元素,具有热稳定性好、热强度高、耐腐蚀、抗磨损等特点。这种钢材制备工艺过程中需要避免局部产生大尺寸碳化物,若碳化物较大,则会出现合金元素富集的化学成分不均匀现象,从而影响M50钢的冲击韧性,降低轴承的使用寿命,而且在高速和一定负载条件,会出现滚道表面烧伤、磨损、滚动体回火、打滑、滚道表面疲劳剥落和保持架变形断裂。 高铁轴承材料 高速列车轴承在高速、高冲击状态下要连续稳定可靠地工作,轴承单元检修里程要求达到120万千米以上,因此对轴承设计、轴承材料、轴承制造以及服役评价提出更高要求,高铁轴承材料应具备高可靠性、长寿命、稳定性等基本要求。高铁轴承以及应用部位如图9所示。 图6 高铁轴承以及应用部位 在轴承钢钢种选择方面,国外为了保证高速客车安全、可靠、长寿命运行,其轴承现均采用渗碳钢制造(如美国为8720钢和 8320钢,日本新干线时速320千米的高速客车选用与 320钢相近的渗碳钢)。目前,国内用于铁路车辆轴承的轴承钢牌号 为GCr18Mo, G20CrNi2MoA和 GCr15。其中,GCr18Mo贝氏体淬火钢用来制造客车轴承的内外套圈,GCr15马氏体淬火钢用于制造滚动体,可满足时速160km以下客车的需要。渗碳轴承钢具有抗疲劳能力强、耐冲击、承受载荷大等特点,随着车速 的进一步提高,要求其必须具备更高的冲击韧性、断裂韧性和抗接触疲劳能力。 5 特种合金钢选用与设计发展 特种合金钢选用与设计包括材料选用和产品设计,目前已具有以下几方面的特点: 1)数值化作为特种合金钢发展基础,使得材料选用与设计更加科学便捷,与材料产品设计、制造技术、计算机技术、网络技术、可靠性技术及管理科学进行交叉、融合。 2)产品质量是特种合金钢选用与设计发展的关键。 3)环境条件定量化是特种合金钢选用与设计发展的依据。 4)集成化、系统工程是特种合金钢选用与设计发展的方法。 5)计算机技术是特种合金钢选用与设计发展的途径。 图7 特种合金钢的选择与设计流程 传统的特种合金钢产品全寿命周期是“设计-选材-制造-使用-维修-报废”,其过程是一个开环系统。随着全寿命周期理论的延伸和发展,形成了新的全寿命周期,即 “设计-选材-制造-使用-维修-再生”,其过程是一个半闭环系统,如图7。 图8 钢的选用与设计和产品寿命周期的关系 现阶段特种合金钢的设计生产已经走向绿色制造模式,该模式是以循环经济为准则,以产品全寿命周期设计和管理为 指导,以环境负面影响最小、资源利用率最高为目标,以先进技术为基础,促进资源持续利用。我国还创立了中国特色的循环经济模式,能够达到减量化原则、再利用原则、再制造原则和再循环原则。因此,特种合金钢的选用与设计需要参考以上原则要求,进而保证循环经济的实现。 图9 钢的选用与设计和循环经济关系

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414