「摘 要」 聚氨酯(PUs)化学丰富多彩,因此可以根据应用目的来调整涂层性能,已经被广泛应用于防护涂层的生产制造中。近十年来,人们越来越担忧传统石油基和溶剂型聚氨酯对环境和人类健康所造成的负面影响,这些问题推动了环保替代产品的研究。 本文综述了近年来用于开发的用以保护金属表面免受腐蚀的绿色聚氨酯涂层的一些有效措施,尤其是水性和生物基聚氨酯涂料,并重点介绍了为增强其防腐蚀性能所采取的多种策略,最后,对绿色聚氨酯涂层防护性能的相关数据也进行了收集并进行了详细的讨论。 *关注我们,下期敬请期待! 作者 | Martina Salzano de Luna

引 言

从经济、环境和健康安全的观点来看,金属腐蚀是一个对人类生活产生深远影响的一个普遍性的问题。[1]通过将金属表面与周围环境隔离,可以抑制或至少延缓腐蚀的过程的发生。从这个意义上来说,低成本和多功能性的有机涂层在金属腐蚀防护方面是具有很大优势的。[2] 聚氨酯与环氧树脂一起被广泛用于金属防护涂层的开发。聚氨酯类材料的优势之一是其具有极其多样的化学组成,这为涂层性能的优化提供了可靠的平台。[3]通常,聚氨酯是通过石油基的多元醇与多异氰酸酯的加成反应来制备的。然而实际上,聚氨酯高需求的稳步增长并不仅限于涂料行业,于是其生产的可持续性就成为了一个不可避免问题,也激发了人们探索更环保的新型聚氨酯,即所谓的绿色聚氨酯相关的配方。 为了生产绿色聚氨酯,人们已经开发出许多不同的方法,包括但不限于起始原料的可再生性、合成过程本身的可持续性、使用不含异氰酸酯的配方以及通过限制有机溶剂的使用来减少挥发性有机化合物(VOCs)的排放等等。[4] 本文特别介绍了两类绿色聚氨酯的最新研究进展,即水性和生物基配方,重点介绍了它们作为涂层保护金属表面免受腐蚀的应用。因此,本文没有综述新配方的合成和/或其标准化学物理性质表征方向的文献。对绿色聚氨酯的合成方面感兴趣的读者可以参考最近关于该主题的综合性综述。[5-9] 本文对2015年以来发表的相关文献进行了认真的综述,重点介绍了用于开发水性和生物基聚氨酯类高性能防腐涂料的主要策略,之后,对它们的防腐性能数据进行了分析讨论。

水性涂料

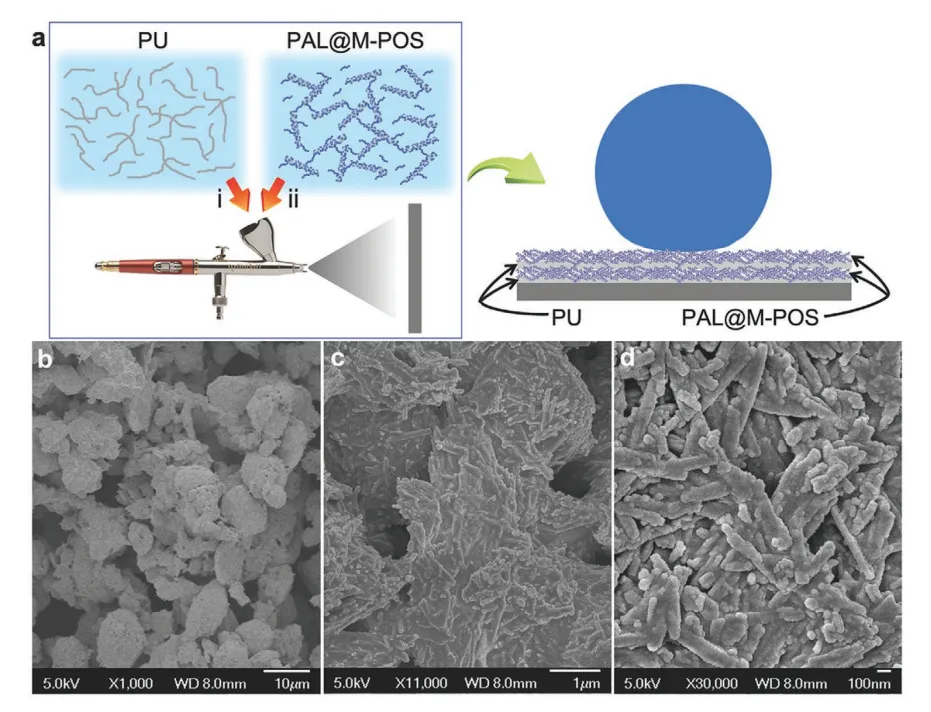

20世纪90年代初,随着北美和欧洲的环境立法的日益严格,水性聚氨酯(WB-Pus)应运而生。[3]传统溶剂型涂料的VOC排放量很大,而纯水的使用则显著地解决了这个问题。此外,水作为组分之一,它的存在可以与未反应的异氰酸酯反应从而消除由其带来的毒性。[9] 一方面来说,配方中亲水基团的引入对于保证水性聚氨酯分散体的稳定性来说至关重要,[10]另一方面,亲水基团又会对涂层的耐水性产生负面影响,阻碍了对该类材料在防腐蚀方面进行充分开发利用。因此,要想调整聚氨酯涂层的性能,包括耐水性和抗腐蚀能力,一种可行的办法就是利用聚氨酯丰富的化学组成来不断完善配方。[11-13] 例如,通过适当选择合成聚氨酯所用的多元醇和二异氰酸酯,就可以最大限度地提高涂层的防护性能。从这个角度出发,Li等人发现聚醚和聚酯多元醇比例的优化可以提高防腐性能。[12]相反,Yu等人重点研究了二异氰酸酯结构的作用,他们指出以4,4'-二环己基甲烷二异氰酸酯合成的水性聚氨酯涂层相比于基于异佛尔酮或六亚甲基二异氰酸酯的涂层来说具有更优异的保护能力。[13] 普遍被接受的观点认为对聚氨酯主链进行有针对性的化学修饰是提高涂层的耐水性能的最有效的途径。从这个方向上看,制备含氟的水性聚氨酯应该是其中最有效的一个策略。[14-17]但是,含氟化合物具有很差的生物降解性,它们的使用会引起环境问题。人们提出了替代方法,如用聚二甲基硅氧烷改性聚氨酯,也已经被证明是一种可以显著提高涂层耐水性的方法。[18-21] 实际上,Dai等人最近的研究表明,仅用5%的端羟基聚二甲基硅氧烷作为二元醇对水性聚氨酯进行改性,就可以使其溶胀率低至7.3%,而未改性涂层的溶胀率为15.2%。[20] 提高水性聚氨酯涂层耐水性的另一种较好的策略是在其中添加纳米粒子,而无需对聚氨酯基体进行化学修饰。添加纳米颗粒对耐水性的影响通常来源于两个方面:一方面,它们提高了微/纳米结构的表面粗糙度;另一方面,通过低表面能的疏水基团对其进行适当的功能化,可以改变涂层的润湿性。[22-24] Zhang等人利用纳米粒子的双重功能,通过将商业聚氨酯分散体和甲基聚硅氧烷修饰的坡缕石纳米棒进行逐层喷涂沉积,开发了一种无氟超疏水涂层(水接触角约为160 °)。图1为不同放大倍数下该涂层表面的SEM照片,显示了所得其双层微/纳米结构。[23]

图1:a)用改性坡缕石纳米棒通过层层喷涂沉积制备的聚氨酯涂层示意图;b-d)所得涂层的扫描电子显微镜照片(PAL@M-POS:甲基聚硅氧烷修饰的坡缕石纳米棒)。[23]

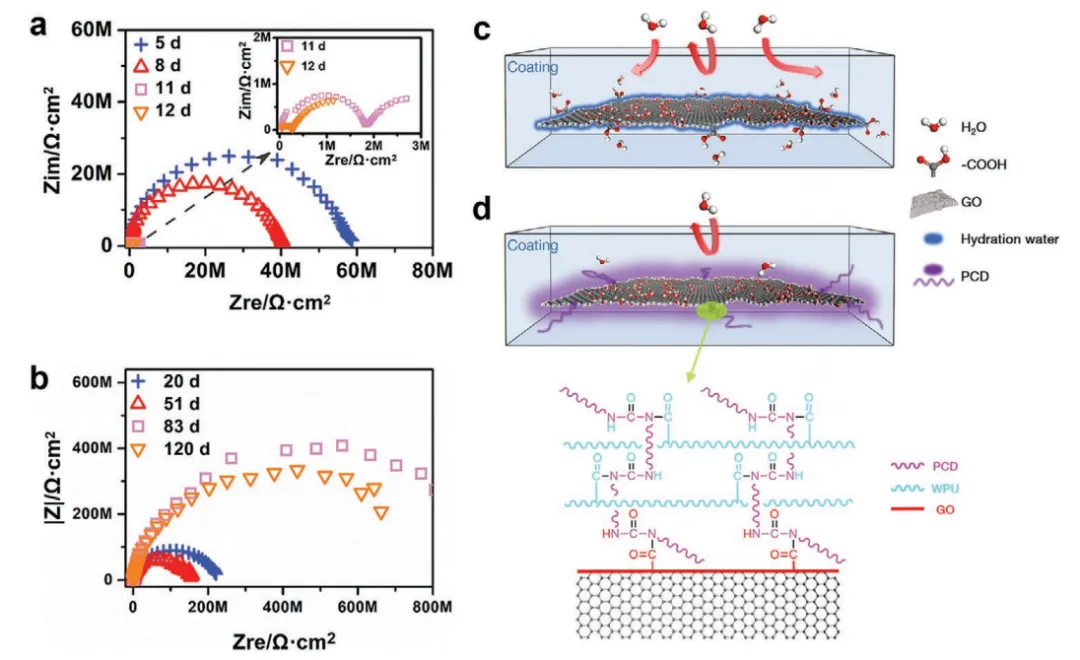

纳米粒子不仅可以用于涂层的表面改性(即润湿性),还可以用于提高涂层的各种阻隔性能,这对于延缓侵蚀性物质在整个涂层中向金属表面扩散是非常重要的。 根据迂曲度模型和渗流理论,纳米粒子的长径比、取向和分散程度是决定涂层阻隔性能的关键因素。相应地,如Ti3C2(MXene)[26]、氮化硼[27]纳米片,以及最重要的石墨烯及其衍生物等层状纳米颗粒通常是首选,因为它们的片状结构在改善各种阻隔性能方面效果更好。[28] 例如,Yang等人的工作强调了石墨烯基纳米片取向和分散质量所起的关键作用。他们的研究结果表明根据填料的负载量的调整可以得到不同的组装体,例如在填料含量为0.2wt%时可以观察到还原氧化石墨烯(RGO)的三维随机分布,并发现其导致电解液穿透涂层的路径是曲折的。相反,在填料含量更高时,纳米片自主平行排列于金属基底表面,这充分利用了还原氧化石墨烯的高表面积,从而得到了非常优异的防腐性能。[30] 但是由于石墨烯纳米篇在水介质中的分散性较差,所以通常采用氧化石墨烯(GO)作为起始原料,再对其进行改性或功能化,以提高涂层的耐水性。然而,尽管填料表面的亲水性官能团有利于其分散性和稳定性,但它们也可能导致涂层的吸水率增加,这显然不利于其防腐性能。 一种较好的折中方法通常是对填料进行表面功能化,使其与聚合物基体表现出良好的相容性,从而避免聚合物/纳米粒子界面区域存在缺陷。[31-34] Cui等人用水性聚氨酯的交联剂聚碳化二亚胺(PCD)对氧化石墨烯进行一步改性就是一个卓有成效的例子。[33]该团队通过实验和模拟相结合的方法,确定了最佳的反应物配比和反应程度。由图2a、b所示的电化学谱图的时间演变可以看出,由聚碳化二亚胺改性的氧化石墨烯填充的水性聚氨酯涂层具有优于原始氧化石墨烯涂层的防腐能力。聚碳化二亚胺改性氧化石墨烯的防护效果之所以提高,归因于多种有利因素的共同作用,例如更强的阻隔性能,更高的基体交联密度和更高的聚合物/填料界面耐水性,如图2c所示。

图2:a-b)分别为氧化石墨烯填充的水性聚氨酯涂层、聚碳化二亚胺功能化石墨烯填充的水性聚氨酯涂层热镀锌钢在3.5wt% NaCl溶液中的奈奎斯特图;c-d)分别为氧化石墨烯、聚碳化二亚胺功能化氧化石墨烯填充的水性聚氨酯涂层/填料界面的水扩散示意图。[33]

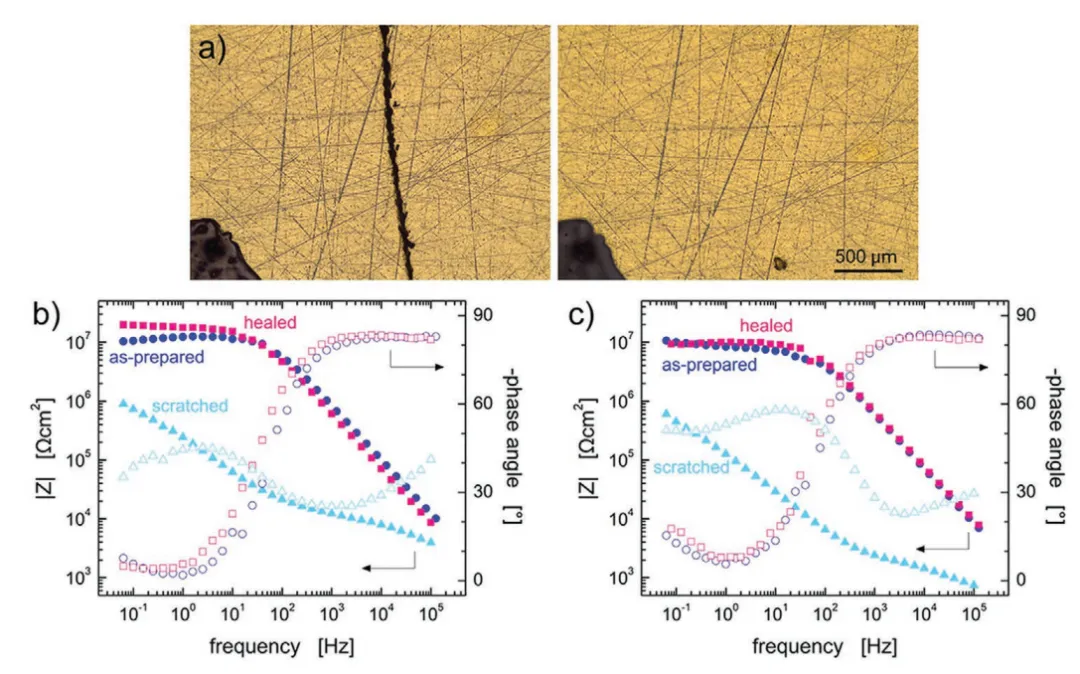

此外,Wen等人提出了两步法工艺,即氧化石墨烯与异佛尔酮二异氰酸酯和N,N-二甲基乙醇胺共价接枝,然后与十二烷基苯磺酸钠非共价接枝,最后与聚氨酯分散体混合来制备配方。[35]共价功能化有助于改善填料/聚合物的界面相容性,而非共价接枝则使填料在水性聚氨酯分散体中具有较高的分散性。这种结合最终实现了涂层优异的防护性能,特别是与基于未改性氧化石墨烯和还原氧化石墨烯的纳米复合涂层相比就更加明显。 然而,填料功能化虽然是有效改善涂层阻隔性能的必要步骤,但由于需要大量的有机溶剂和有毒化学品,填料功能化步骤往往与“绿色”概念背道而驰。 从这个角度来看,必须寻求新的更加可持续的方法。Shahabadi等人的工作就是一个成功的例子,他们在整个复合材料的生产过程中,通过木质素辅助石墨的直接剥离,不使用除水以外的溶剂/化学物质,获得了具有高度分散的石墨烯基纳米片的绿色水性聚氨酯纳米复合材料。[36] Christopher等人提出了另一种提高填料与聚氨酯基体相容性的绿色方法,他们使用生物聚合物(海藻酸钠或木质素磺酸盐)对ZnO纳米颗粒进行了表面改性来实现相关功能。[37] 通过添加纳米颗粒来增强涂层的阻隔性能,延缓底层金属表面与环境的相互作用称为“被动”保护策略。这种方法的有效性主要依赖于涂层的完整性:一旦其阻隔性能失效,金属基体就会暴露,并且可能发生腐蚀反应。为了克服这一弱点,可以赋予保护聚合物层“活性”功能。 例如,聚苯胺功能化氧化石墨烯纳米片提供了一种额外的保护机制:当腐蚀介质通过涂层时,聚苯胺可以发生氧化还原反应,在钢表面形成致密的氧化层。[38,39] 一种更为成熟的方法是使用载有缓蚀剂的纳米颗粒(也称为纳米容器或纳米载体),这种方法于21世纪初首次引入。它的工作原理非常简单:一旦分散在聚合物基体中,纳米容器可以在外部触发的作用下释放缓蚀剂分子,这往往与涂层失效后发生的腐蚀相关过程有关。在缺陷区域的金属表面覆盖一层薄薄的金属-抑制剂复合物,提供长期保护,延长金属寿命。 这种方法已经成功地应用于具有不同形状和化学组成的纳米容器,这些纳米容器装载了不同的缓蚀剂。[44-47] 其中,Mo等人开发了基于蒙脱土负载Ce3+的高防护涂层,可以在金属表面形成氧化铈保护层。[46]与纯水性聚氨酯涂层相比,纳米复合涂层表现出更高的耐水性,以及更强的防腐蚀能力。 对可能产生的涂层失效进行补救的另一种方法是基于自修复材料的使用。在这种情况下,受损涂层的完整性和阻隔性能可以得到恢复。 在最近发表的文献中已经提出了非本征和本征自修复水性聚氨酯涂层。非本征自修复水性聚氨酯是指,将愈合剂封装到中空载体中,如(微)胶囊[48,49]和核壳纤维[50],然后将其添加到聚氨酯分散液中。当涂层发生损伤时,愈合剂可以自主释放并填充在裂纹和缺陷中,从而保持涂层的防护能力。 例如,Li等人的研究表明,含有填充了亚麻油的氧化石墨烯微胶囊的聚氨酯涂层在被划后会发生自修复,能够恢复大部分初始的防腐能力。[49]或者,如果在聚氨酯主链中引入可逆的共价键,聚合物本身也可以自修复。含有二硫键[51]或狄尔斯-阿尔德反应[13,52-55]化学键的水性聚氨酯即是这种情况,它们可以快速地完全恢复深划痕,充分复原涂层原有的防腐能力。 图3a给出了具有代表性的本征自修复水性聚氨酯涂层的例子,它显示了存在划痕的涂层在110℃热处理5min后的修复情况。通过对比原始涂层、愈合涂层和划痕涂层(图3b、c)的电化学谱图,定量地证明了愈合后涂层的阻隔和防护性能已经完全恢复。

图3:a)划痕涂层(厚50µ米)在进行自愈热处理前(左)和后(右)的光学显微照片。b, c)青铜上预先制备的、存在划痕的和愈合后的水性聚氨酯涂层30min(b)和21天后(c)的伯德图。 [13]

*本文为《水性和生物基聚氨酯类防腐蚀涂料的最新进展》一部分,下期将敬请期待! #参考文献(滑动查看):

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414