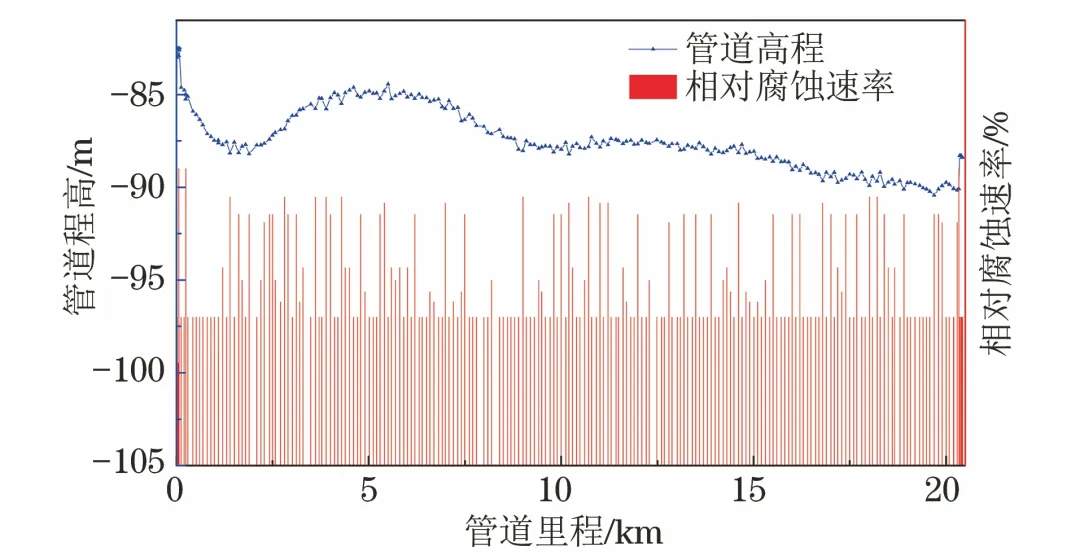

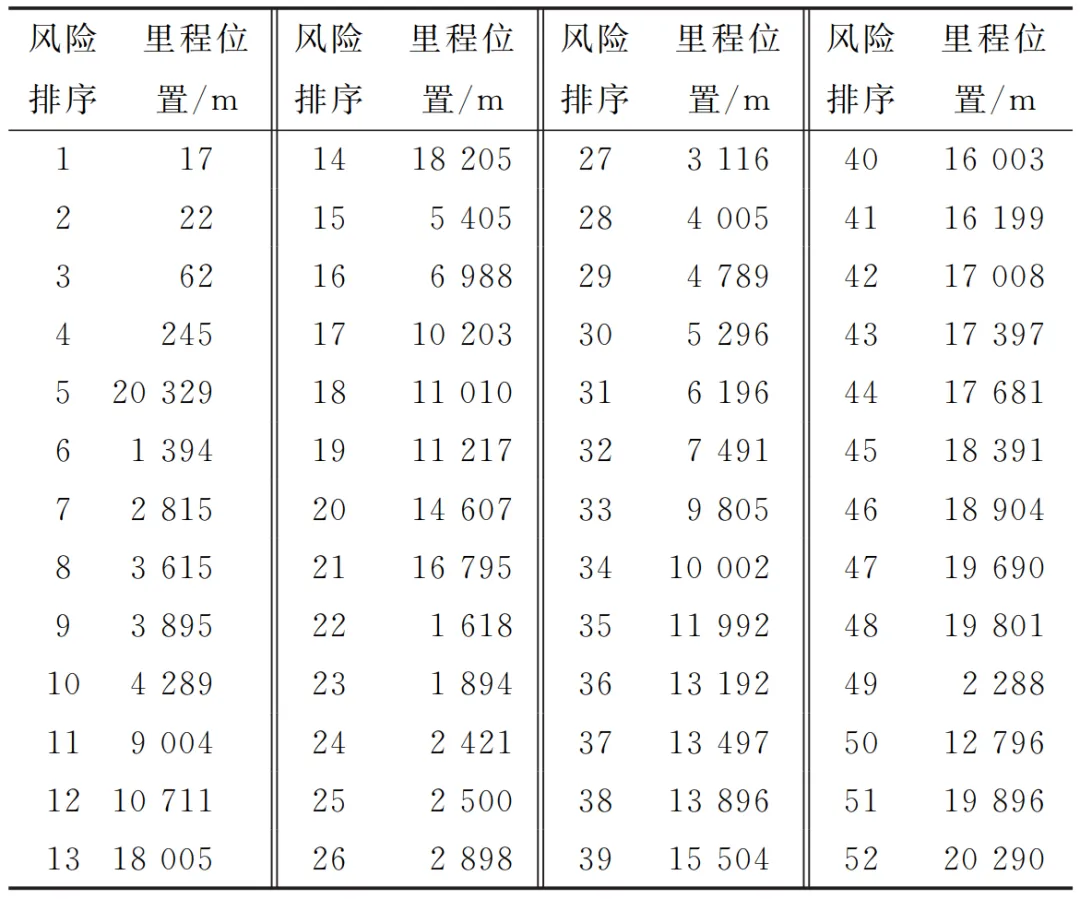

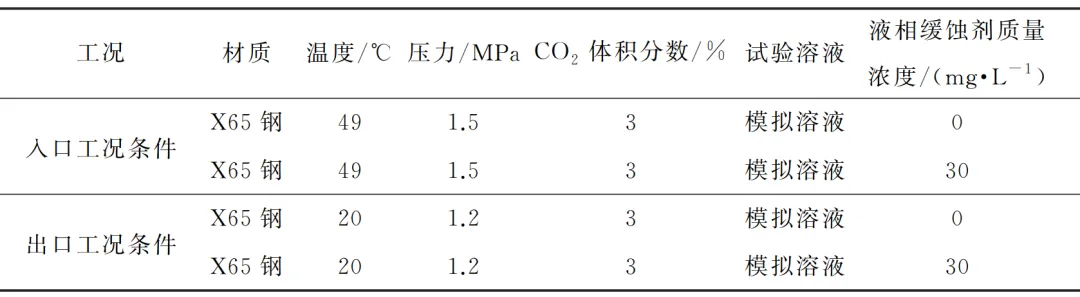

海洋油气是我国油气产量最主要的增长来源,海底油气管道是国家能源供应的大动脉和国民经济的重点工程,肩负着为国民经济健康快速发展提供能源保障的重要责任,一旦海底管道遭受破坏、发生泄漏,会严重污染周边海洋环境,从而造成不可估量的损失。 管道腐蚀是海底油气管道面临的一个重要问题,是致使管道失效的罪魁祸首。针对无法实施内检测的管道,如何进行内腐蚀风险评估显得尤为重要。 内腐蚀风险评估需对管道自投产至评价期间的各类数据进行分析,即对管道已有运行状况进行整体梳理,同时借鉴内腐蚀直接评估方法,考虑输送介质组分及停输等因素的影响,建立科学的多相流模型、腐蚀评估模型,明确待评估管道的腐蚀敏感位置;利用腐蚀预测软件进行腐蚀预测,获得管道高风险部位的内腐蚀发展状况,并与室内腐蚀模拟试验结果相结合,综合评估管道内腐蚀风险和壁厚减薄的预期情况,以确定管道完整性。 中海石油(中国)有限公司上海分公司的研究人员参考了NACE SP0208-2008标准,对腐蚀敏感位置进行定位,在此基础上评价了某海底原油输送管线的内腐蚀风险情况,以期为管道的安全运行提供数据支撑。 数据收集整理 管道内腐蚀风险评价需收集待评价管线的当前数据和历史数据,包括设计资料、生产数据、监测和检测数据、药剂使用记录、维修和维护历史,以及与管道完整性管理相关的资料等,对这些数据进行整理、汇总、分析,为后续管道腐蚀风险评估提供数据基础。 目标海底管道材质为API 5L X65钢,外径323.9 mm、壁厚14.3 mm、内径295.3 mm、管长20.7 km、单层管(无保温层)、输送原油、设计压力11.1 MPa、设计温度80 ℃、设计寿命30年、腐蚀裕量3 mm、2019年投产。 目标海底管道自2019年投产至今,输送原油密度0.075~0.077 g/mL,运动黏度0.8~1.1 mm2/s(20 ℃),含水率0.015%~0.1%,氯离子浓度421~585 mg/L,重碳酸盐(HCO3-)离子浓度733.89~2215.45 mg/L,检测水样pH为5.938~7.898,CO2摩尔分数3.9%。2020~2022年间共进行7次清管,清出淤泥1~30 L。2020年清管产物分析结果显示,腐蚀产物主要成分为Fe2O3,油垢中含有BaCO3,可能含有SiO2。 参考NACE SP0206-2006,根据海底管道产量、温度、压力等变化情况对海底管道进行时间分区,同时考虑间歇输送的影响,较长的停输间歇,有可能引起水相或固体颗粒沉积。根据JB/T 7901-2023及SYS 5273-2014标准,推荐试验周期为7天,同时借鉴相关腐蚀基本原理,重点关注连续停输≥7天的时间段。目标管道自投产至今分为十个时区,每个时区的典型运行参数如图1所示。 图1 海底管道的时间分区(入口、出口典型运行参数) 内腐蚀风险识别 目标海底管道的主要内腐蚀风险集中在CO2腐蚀引起的管壁减薄。针对该管道的实际工况,生产流体中含CO2,这是引起管道内壁全面腐蚀减薄的主要腐蚀因素。 根据目标管道清管作业报告,该管道存在内壁固体颗粒沉积或结垢可能。结合SY/T 0600-2016标准,进行CaCO3和CaSO4结垢趋势分析,结果表明,管道仅存在CaCO3结垢风险。利用多相流模型,在腐蚀高风险部位的评估中考虑了固体颗粒沉积引起的风险。 基于目标管道内腐蚀风险认识,分别从里程和时间上对目标管道进行了更为细致和定量的评估和预测。由于长期运行管道的内壁腐蚀状况难以直接检测,因此借鉴管道内腐蚀直接评估方法、管道腐蚀预测方法等替代性手段判断管道内壁的腐蚀状况。 内腐蚀高风险点评估 01 管道油水流动状态 分别依据双临界Froude常数和NACE SP0208-2008标准中推荐的油水分离计算模型确定目标管道的油水流动状态。 基于双临界Froude常数,简单计算湍流条件下预测水进入油相的条件如下: 式中:ρo为油密度,kg/m3;Δρ为油水密度差,kg/m3;g为重力加速度,为9.81 m/s2;D为液相(油+水)水力直径,m;VL为液相流速,m/s。 当F>0.67时,油可以携带水前行;当F>2时,可形成一定量的乳状液。经过计算,F为0.4,即本海底管道油水分层。 基于NACE SP0208-2008标准推荐的油水分离计算模型,当dmax>dcrit时,水不能进入油相,油水分离且内腐蚀风险增加。dmax指在湍流扰动下液滴不发生破碎的最大尺寸,dcrit指液滴从油水乳状液中分离出来的尺寸。分别对十个时区进行建模计算,全里程范围内,dmax>dcrit。以时区一为例,dmax=0.44D,dcrit与管道倾角相关,沿线dcrit数值如图2所示,全线均小于dmax,水不能进入油相。 图2 2019-03-23~2019-08-11期间目标管道dcrit随里程变化 02 管道水积聚风险 参照NACE SP0208-2008标准推荐的原位水流速计算模型确定目标管道沿线水集聚位置。根据管道油水流动状态分析结果可知,沿线为油水分离,因此选用油水两相隔离模型,如图3所示。 图3 油水两项层流模型 根据下式计算管道不同时区条件下的潜在水积聚位置,以时区一(入口压力1.14 MPa,出口压力1.08 MPa,入口温度47 ℃,出口温度19 ℃,输量446 m3,含水率0.1%)为例,原位水流速接近0的位置发生水积聚,目标管道原位水流速沿里程的分布如图4所示。 式中:τo为油剪切力,N/m2;τw为水剪切力,N/m2;τi为界面剪切力,N/m2;β为管道倾角,°;So为油相接触管道圆周,m;Sw为水相接触管道圆周,m;Si为界面宽度,m;dp/dx为压力梯度,N/m3;ρo为油相密度,kg/m3;ρw为水相密度,kg/m3;Ao为油层截面积,m2;Aw为水层截面积,m2。 图4 2019-03-23-2019-08-11期间目标管道的原位水流速分布 根据腐蚀相关基础理论,腐蚀敏感部位的发展状况与其内壁接触液体的时间,即累积积液时间,有直接的对应关系。目标海底管道沿线可能的积液累积时间如图5所示,不同的柱状高度代表不同里程位置的可能的积液累计时间,风险点对应的积液累计时间分布在第142~1363天。 图5 目标管道的积液累积情况 03 管道砂沉积风险 参照NACE SP0208-2008标准中推荐的模型确定目标管道沿线砂沉积风险位置。当作用于最底部移动层固体颗粒的驱动转矩和反抗转矩达到平衡时,即可得到最小沉积床流速,如图6所示。 图6 移动层与沉积层界面固体颗粒作用力模型示意 当原位水流速大于砂沉积流速时,砂会沿管道移动,沉积在管道底部的风险较小,否则将会沉积在管道底部。 通过计算不同时区砂沉积流速,将其与原位水流速进行差值计算,当砂沉积速度大于原位水流速时,管道存在固体积聚风险。以时区一为例,目标管道原位水流速-沙沉积流速沿里程的分布如图7所示,其中差值小于0的位置,即沙沉积流速大于原位水流速,存在固体积聚风险,发生积聚的具体里程位置如图7所示,全线均有沉积风险。 图7 2019-03-23~2019-08-11日期间目标管道原位水流速沙沉积流速沿里程的分布 04 管道内腐蚀高风险点位置 根据目标管道工况条件,依据积液概率、沙沉积概率、最长可能积累时间综合判断内腐蚀敏感点的可能累积积液时间,据此判断内腐蚀风险次序。目标管道腐蚀位置随里程的风险概率分析结果如图8所示,相对腐蚀概率对应全线最小腐蚀风险同全线最大腐蚀风险的归一化结果,相对腐蚀概率大于均值的位置为内腐蚀高风险位置,即后续需重点关注的位置,具体见表1。 图8 腐蚀位置随里程的风险概率分析 表1 重点关注位置及风险排序 内腐蚀发展趋势预测 利用腐蚀预测模型/软件进行腐蚀预测,可以获得管道高风险部位内腐蚀发展的状况,并与后续室内腐蚀模拟试验结果相结合,综合评估管道内腐蚀风险和壁厚减薄预期情况。 软件预测 针对各时间区间,以ECE软件预测为主要手段,依据历史缓蚀剂评价报告,选取代表性的缓蚀(效)率,获得腐蚀预测结果。将腐蚀速率与时间段进行累积,计算获得腐蚀高风险区域腐蚀量,进而了解管道高风险部位的内腐蚀发展趋势。投产至今管道腐蚀风险较高位置的腐蚀最小减薄量0.315 mm(深度2.2%),最大腐蚀减薄量0.661 mm(深度4.6%)。由于目标管道腐蚀裕量3 mm,目前减薄量并未超过腐蚀裕量。 室内模拟试验 根据目标海底管道历史运行数据、腐蚀介质参数及预期腐蚀工况的分析结果,分别选取海管入口、出口位置的典型工况,依据SY/T 5273-2014标准,采用高温高压釜动态评估各腐蚀因素对海底管道腐蚀的影响,并根据模拟试验结果对内腐蚀直接评估模型进行验证和校核,评估目前现场防腐措施的有效性。高温高压腐蚀模拟试验参数见表2,试验周期为7天,模拟溶液pH为7.57,成分包括(质量浓度/mg·L-1):137.26 K+,5645.19 Na+,202.48 Ca2+,39.64 Ba2+,25.34 Sr2+,6940 Cl-,5.72 SO42-,1344.78 HCO3-。 表2 海管模拟工况腐蚀试验条件 由室内模拟试验结果可知:入口工况条件下,X65钢在未加注缓蚀剂情况下的腐蚀速率为0.4251 mm/a,表明现场生产介质存在一定的腐蚀性;加注30 mg/L液相缓蚀剂后,X65钢的腐蚀速率为0.0575 mm/a(小于油田控制指标0.076 mm/a),腐蚀速率相比于不含缓蚀剂条件下的下降明显,缓蚀率为86.5%。海管出口工况下,不加注缓蚀剂时试样的腐蚀速率为0.3296 mm/a,加注30 mg/L缓蚀剂后,试样的腐蚀速率降低为0.0495 mm/a,缓蚀率为85.0%。 为进一步研究缓蚀剂对海管的防护作用,对腐蚀试样表面进行三维景深观察。结果表明:加注缓蚀剂后,在入口和出口工况条件下,试样表面均未产生明显的点蚀。 为验证腐蚀预测软件预测结果的准确性,采用室内模拟试验工况及试验所得缓蚀率,进行腐蚀速率预测,软件计算的腐蚀速率为0.0475~0.0585 mm/a,与室内模拟试验所得腐蚀速率具备较高的一致性。 讨 论 运用腐蚀预测模型对目标海管不同服役阶段的内腐蚀速率进行了评估预测。目标海管入口处内腐蚀风险相对较高,内腐蚀速率由上游至下游逐渐降低,考虑缓蚀剂效果,预测目标海管重点关注位置处的内腐蚀速率为0.076~0.27 mm/a。 利用现场取样和实验室高温高压腐蚀模拟试验,针对目标海管CO2腐蚀风险,考虑缓蚀剂应用效果。结果表明:目标海管在模拟工况下的内腐蚀速率试验值为0.05~0.06 mm/a;模拟工况下的内腐蚀速率软件计算值为0.0475~0.0585 mm/a,与试验所得结果相近,软件预测结果具有较高可靠性。 基于软件预测模型和室内模拟试验结果,预计投产至今目标海管因CO2腐蚀造成的内壁腐蚀减薄厚度最大值约为0.661 mm,未超过设计的腐蚀裕量(3 mm),内腐蚀状况仍处于设计预留的可控范围内。ASME B31G标准规定,如果壁厚减薄率不超过10%,可认为剩余强度没有受到显著影响。目标海管可按照原设计,继续保持正常生产运行。 结 论

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

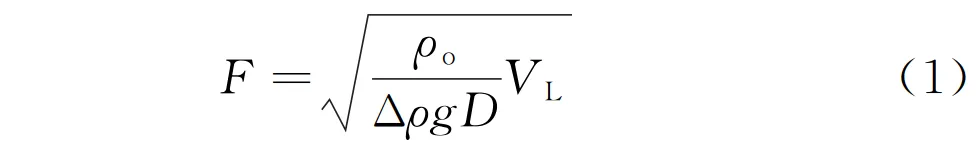

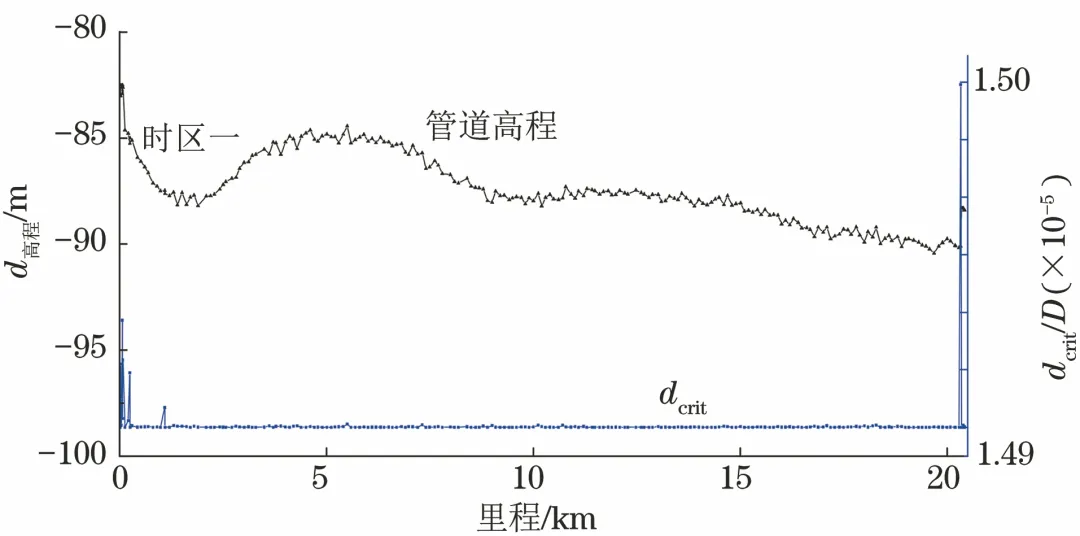

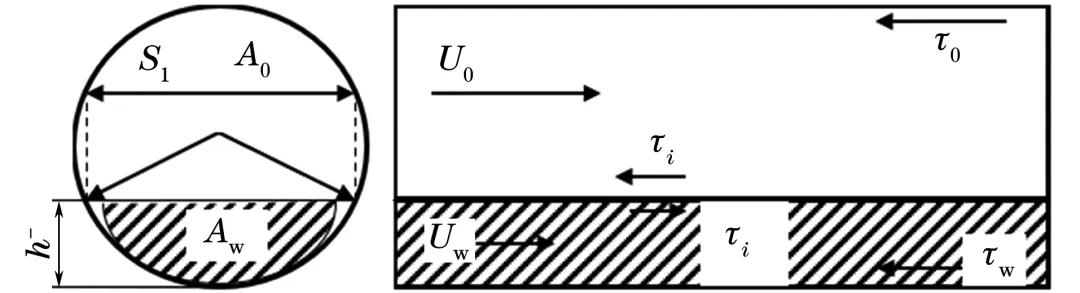

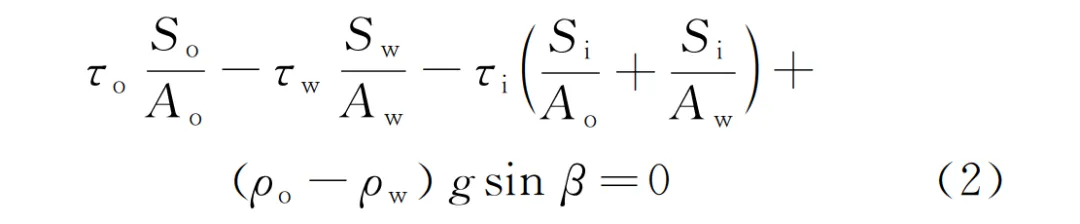

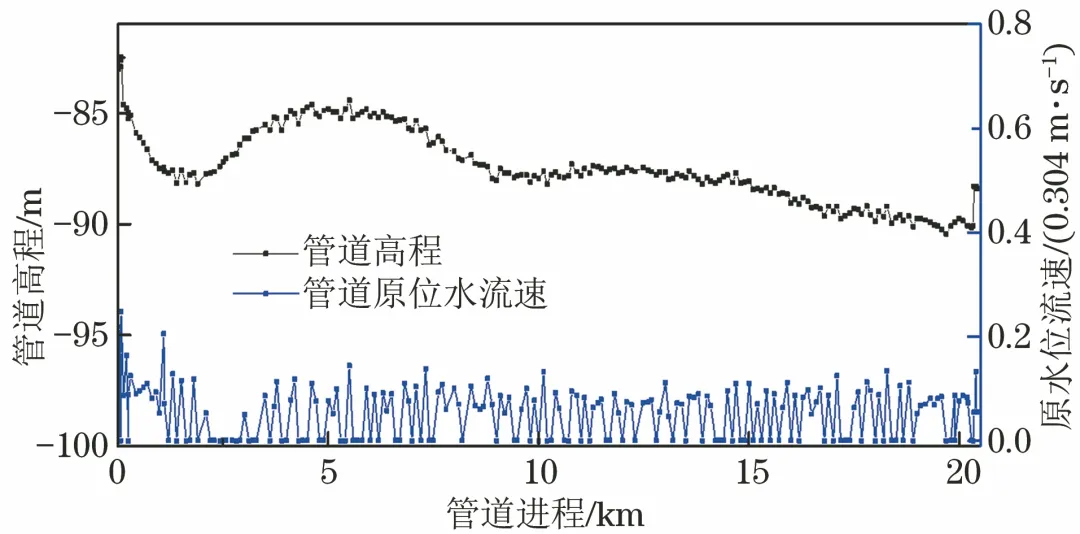

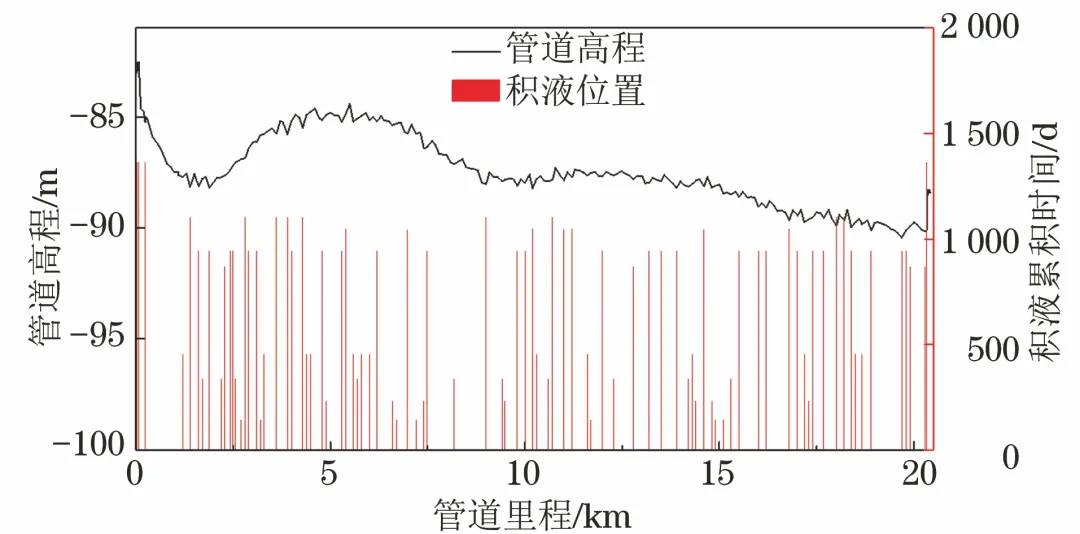

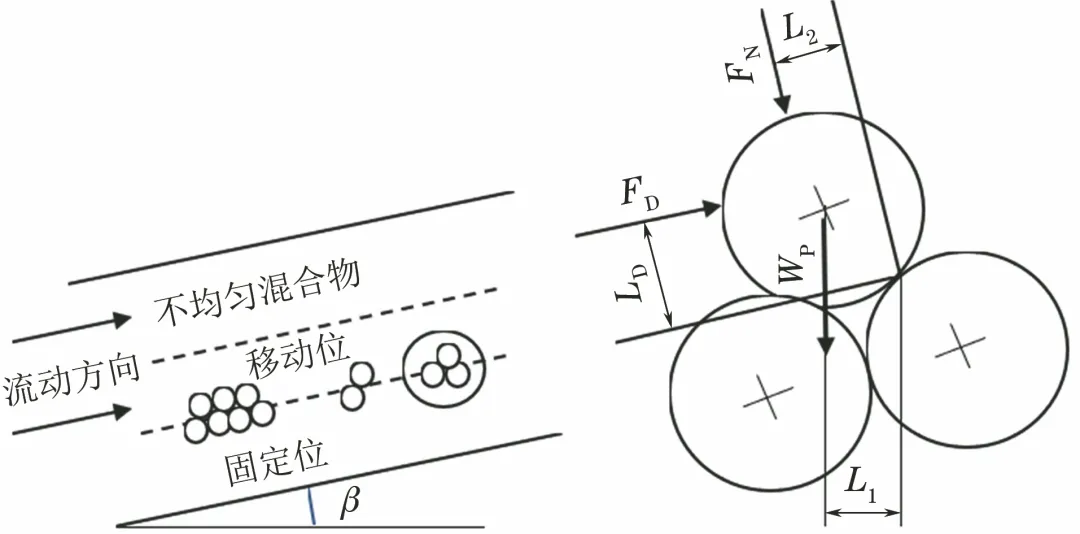

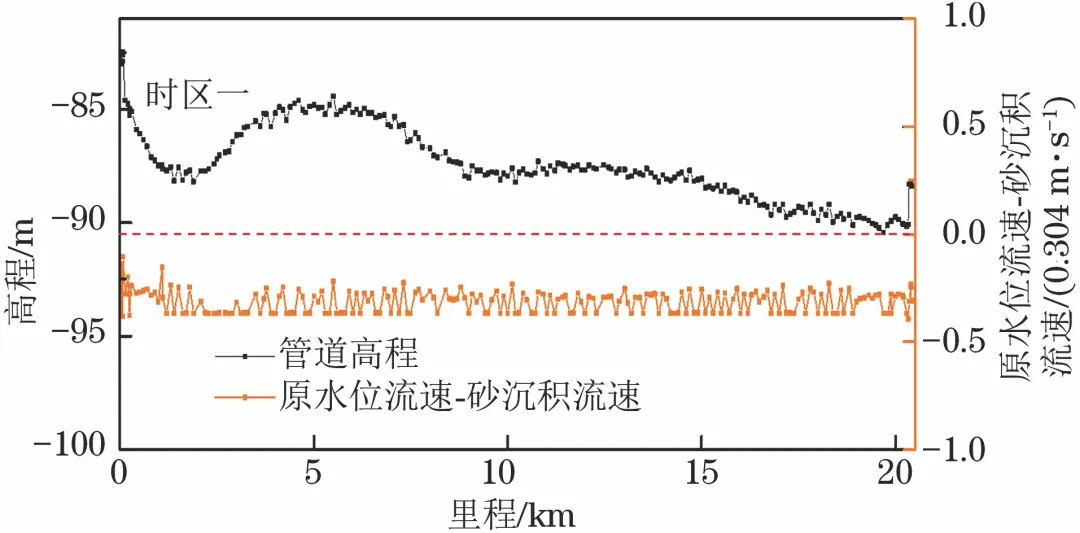

- 腐蚀与防护网官方QQ群:140808414