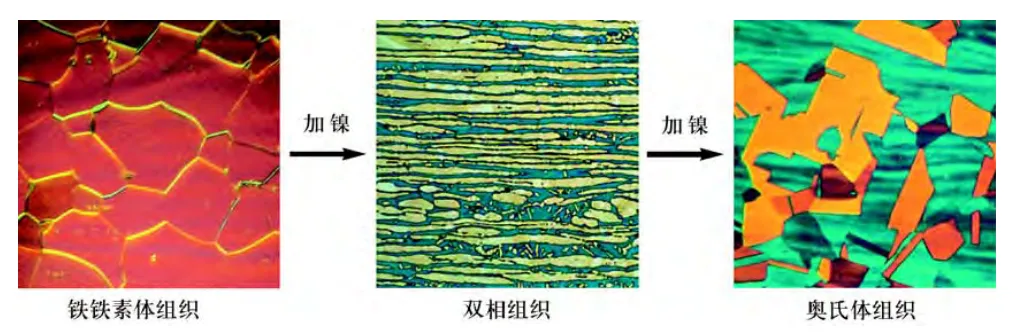

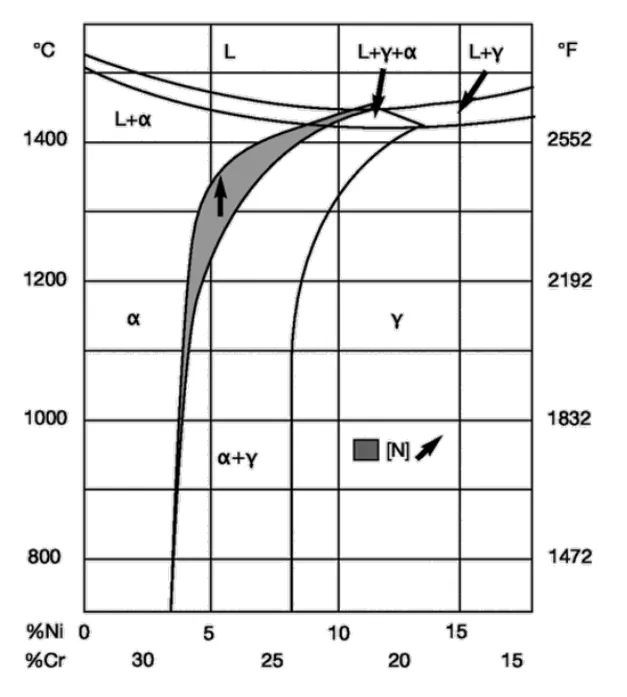

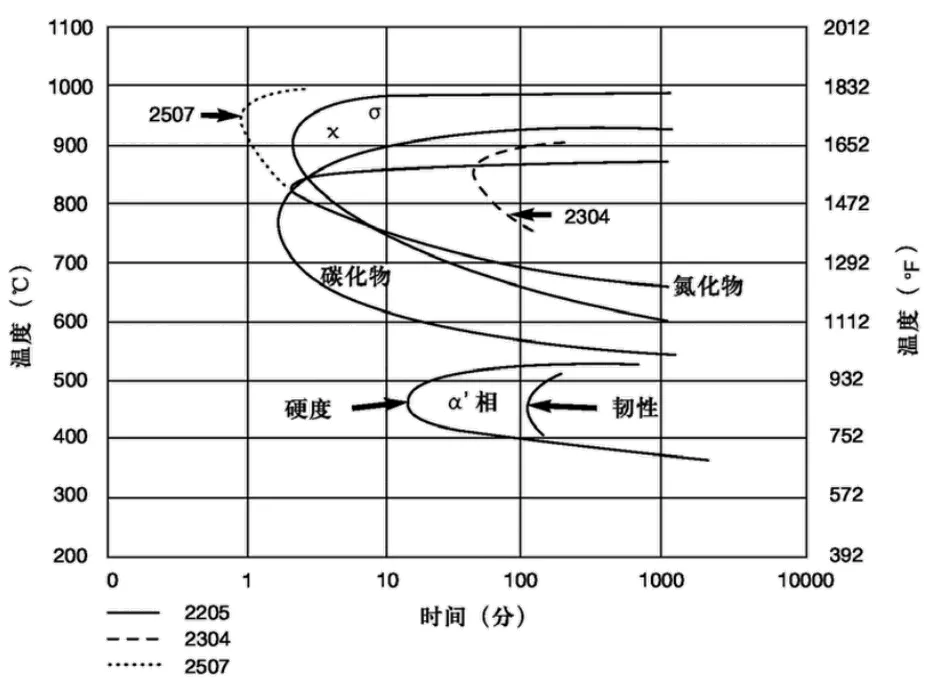

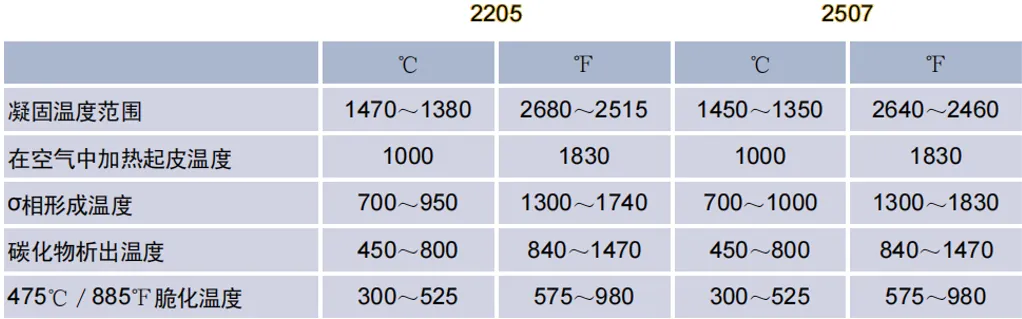

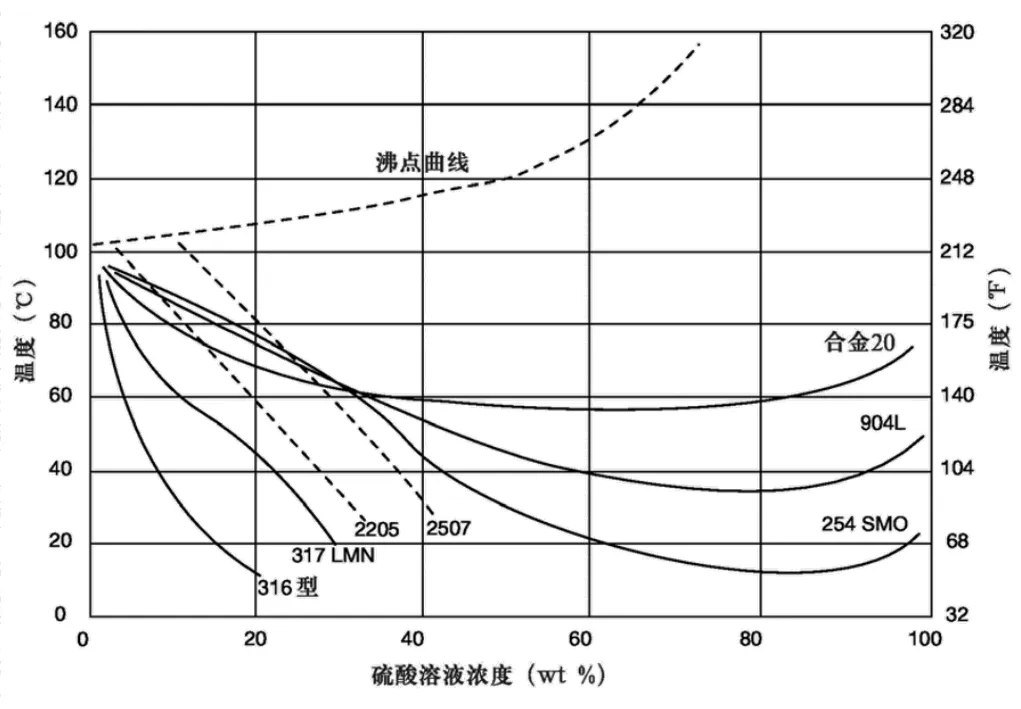

双相不锈钢之所以被称为“双相”,是因为它具有两种不同的微观结构相——奥氏体(Austenite)和铁素体(Ferrite)——共存于同一材料中。双相不锈钢是一类集优良的耐腐蚀、高强度和易于制造加工等诸多优异性能于一身的钢种。它们的物理性能介于奥氏体不锈钢和铁素体不锈钢之间,但更接近于铁素体不锈钢和碳钢。双相不锈钢的耐氯化物点蚀和缝隙腐蚀能力与其铬、钼、钨和氮含量有关,可以类似于316不锈钢,也可高于海水用不锈钢如6%Mo奥氏体不锈钢。所有双相不锈钢耐氯化物应力腐蚀断裂的能力均明显强于300 系列奥氏体不锈钢,而且其强度也大大高于奥氏体不锈钢,同时表现出良好的塑性和韧性。 双相不锈钢的制造加工与奥氏体不锈钢的制造加工有许多相似之处,但也有重要区别。双相不锈钢的高合金含量和高强度等要求在制造工艺上作某些改变。双相不锈钢的加工制造不同于一般不锈钢,但并不困难。 双相不锈钢已有近80年的历史,它是种混合显微组织,奥氏体相和铁素体相大约各占一半。早期的牌号是铬、镍和钼的合金。1930年在瑞典生产出第一批锻轧双相不锈钢并用于亚硫酸盐造纸工业。开发这些牌号是为了减少早期高碳奥氏体不锈钢的品间腐蚀问题。1930年芬兰生产出双相不锈钢铸件,1936年,Uranus50的前身在法国获得专利。二战后,AISI329型不锈钢成为公认的钢种并广泛用于硝酸装置的热交换器管道。3RE60是第一代专为提高耐氯化物应力腐蚀断裂(SCC)性能而研制的双相不锈钢牌号之一;后来,锻轧和铸造双相不锈钢牌号均用于各种加工工业的应用,包括容器、热交换器和泵。 这些第一代双相不锈钢有良好的性能表现,但在焊接状态下有局限性。这些局限因素使第一代双相不锈钢的应用仅限于非焊接状态下的一些特定应用。1968年不锈钢精炼工艺,即氩氧脱碳(AOD)的发明使一系列新不锈钢钢种的产生成为可能。AOD所带来的诸多进步之一便是合金元素氮的添加。双相不锈钢添加氮可以使焊接状态下HAZ的韧性和耐腐蚀性接近于母材的性能。随着奥氏体稳定性的提高,氮还降低了有害金属间相的形成速率。含氮的双相不锈钢被称为第二代双相不锈钢。这一新的商品化进展始于70年代后期,正好与北海海上油气田的开发及市场对具有优异耐氯离子腐蚀性能、良好的制造加工性和高强度的不锈钢需求相吻合。2205成为第二代双相不锈钢的主要牌号并广泛用于海上石油平台集气管线和处理设施。由于这种钢的强度高,管的壁厚可减薄,可以减轻平台的重量,使这种不锈钢的应用有很大的吸引力。 最新研究: 性能提升:上海交通大学王晓东教授团队在双相不锈钢的性能提升及机制方面取得了重要进展。他们通过调控冷轧和再结晶工艺,获得了由细晶奥氏体和双峰晶粒分布的铁素体组成的高氮双相不锈钢。这种材料在抑制TRIP效应的同时,通过提高两相位错增殖和存储能力实现了强度和塑性的卓越结合,屈服强度显著提高,总延伸率保持在高水平。这一研究成果发表在《Acta Materialia》上。 焊接性能及接头耐腐蚀性能:有研究关注了双相不锈钢焊接性能及接头耐腐蚀性能的研究现状,探讨了焊接工艺参数对双相不锈钢焊接接头组织和性能的影响,以及不同焊接方法对耐腐蚀性能的影响。 选择性腐蚀行为:研究了022Cr25Ni7Mo4N双相不锈钢的选择性腐蚀行为与两相组织的关系,发现双相不锈钢的选择性腐蚀倾向与溶液环境及电位相关,且与材料成分有关。通过控制化学成分和热处理工艺,可以改善双相不锈钢的选择性腐蚀行为。 梯度纳米双相结构:长春工业大学与河海大学相关团队合作,提出了构筑梯度纳米双相异质结构的策略,以改善双相不锈钢的强塑性。通过超声表面深滚压组合低温短时退火的制备方法,实现了梯度纳米双相异质结构,显著提高了双相不锈钢的屈服强度和延伸率。该研究成果发表在《Journal of Materials Science & Technology》上。 中国双相不锈钢的发展及研究进展:中国双相不锈钢的研发与国际同步,注重工艺改进和技术进步,在组织控制及性能提升、热塑性和析出相等多方面的研究及进步。特别是在双相不锈钢组织及性能平衡调控、低温冲击韧性研究及提升性能方面的进展,将有力支撑中国双相不锈钢产量的增长及应用的拓展。 市场分析报告:《2024-2030年中国双相不锈钢行业研究与战略咨询报告》提供了对中国双相不锈钢行业市场发展环境、整体运行态势的分析,以及市场竞争格局和重点企业经营状况的深入研究。 同奥氏体不锈钢一样,双相不锈钢是一类按腐蚀特性排列的钢种,腐蚀性能取决于它们的合金成分。双相不锈钢一直在不断发展,现代双相不锈钢可分为5种类型: 不加钼的经济型双相不锈钢如 2304; 标准双相不锈钢如 2205,是主要的钢种,占双相钢用量的80%以上; 25Cr双相不锈钢如合金255,PREN*值小于40; 超级双相不锈钢,PREN值 40~45含25%~26%Cr,与含25%Cr双相不锈钢相比,钼和氮的含量增加,如2507; 特超级双相不锈钢,PREN值超过45的高合金化双相不锈钢。 备注:*PREN = 点蚀当量数 =%Cr+3.3(%Mo+0.5%W)+16%N 一般认为,双相不锈钢的相平衡比例为30%~70%的铁素体比奥氏体时,可以获得良好的性能。但双相不锈钢常常被认为是铁素体和奥氏体大致各占一半,在目前的商品化生产中,为了获得最佳的韧性和加工特性,倾向于奥氏体的比例稍大一些。主要的合金元素尤其是铬、钼、氮和镍之间的相互作用是非常复杂的。为了获得稳定的有利于加工和制造的双相组织,必须注意使每种元素有适当的含量。 除了相平衡以外,有关双相不锈钢及其化学组成的第二个主要问题是温度升高时有害金属间相的形成。高铬高钼不锈钢中形成σ相和x相,并优先在铁素体相内析出,氮的添加大大延迟了这些相的形成。因此在固溶体中你持足够量的氮是很重要的。随着双相不锈钢制造经验的增加,控制窄的成分范围的重要性变得越来越明显。 表1 锻轧和铸造双相不锈钢的化学成分”(重量%) 铬 钢中铬含量必须不低于10.5%才能形成稳定的含铬钝化膜保护钢不受大气腐蚀。不锈钢的耐蚀性随铬含量的增加而增加。铬是铁素体形成元素,钢中加铬可促使体心立方结构的铁素体形成。钢中铬含量较高时,需要加入更多的镍才能形成奥氏体或双相(铁素体一奥氏体)组织,较高的铬量也能促进金属间相的形成。奥氏体不锈钢铬含量至少为16%,双相不锈钢铬含量至少为20%。铬还能增加钢在高温下的抗氧化能力。铬的这一作用很重要它影响热处理或焊接后氧化皮或叫火色的形成和去除。双相不锈钢的酸洗和去除叫火色要比奥氏体不锈钢困难。 钼 钼与铬的协同作用能提高不锈钢的耐点蚀的能力。当不锈钢中铬含量至少为18%时,钼在含氯化物的环境中耐点蚀和缝隙腐蚀的能力是铬的三倍。钼是铁体形成元素,同时也增大了不锈钢形成金属间相的倾向。因此,奥氏体不锈钢的钼含量通常小于约7.5%,双相不锈钢的钼含量小于4%。 氮 氮增加奥氏体和双相不锈钢的耐点蚀和缝隙腐蚀的能力。它能显著地提高钢的强度。事实上它是最有效的固溶强化元素和低成本合金元素。含氮双相不锈钢切性的改善得益于其较高的奥氏体含量和金属间相含量的降低。氮并没有阻止金属间相的析出,但延缓了金属间相的形成,使得有足够的时间进行双相不锈钢的加工和制造。氮被添加到铬和钼含量高的高耐蚀性奥氏体和双相不锈钢中,以抵消它们形成σ相的倾向。 氮是强奥氏体形成元素,在奥氏体不锈钢中能代替部分镍。氨可降低层错能并提高奥氏体的加工硬化率,它还通过固溶强化提高了奥氏体的强度。双相不锈钢一般都添加氮并调整镍含量以便获得适当的相平衡。铁素体形成元素铬和钼与奥氏体形成元素镍和氮相平衡才能获得双相组织。 镍 镍是稳定奥氏体的元素,镍促使不锈钢的品体结构从体心立方结构(铁素体)转化为面心立方结构(奥氏体)。铁素体不锈钢含极少的镍或不含镍,双相不锈钢含镍量为低至中等,如1.5%~7%,300系奥氏体不锈钢至少含有6%的镍(见图1、2)。添加镍延缓了奥氏体不锈钢中有害金属间相的形成,但是在双相不锈钢中镍的延缓作用远不如氨有效。面心立方结构使得奥氏体不锈钢具有极佳的韧性。双相不锈钢中有近一半是奥氏体组织,因此双相钢的韧性比铁素体不锈钢显著提高。 图1 加镍后由体心立方品体结构(少镍或无镍)变为面心立方(至少6%Ni-300系)结构。 图2 增加含镍量后不锈钢的组织从铁素体(左)变为两相(中),再变为奥氏体(右)(这三张金相图片是由Outokumpu提供的,显示光学显微镜下放大的抛光和蚀刻的试样,双相组织中,铁素体被染色,呈暗色相) Fe-Cr-Ni合金三元相图是双相不锈钢冶金行为的指路图。从铁含量为68%处的三元截面图(图3)可以看出:这些合金以铁素体(α)凝固,当温度下降至1000℃(1832°F)左右时,部分铁素体会转变成奥氏体(γ)(取决于合金成分)。在较低温度下,处于平衡态的铁素体和奥氏体几乎没有进一步的改变。从图3还可看出增加氮的影响。从热力学观点看,因这部分奥氏体是由铁素体转变而来的,合金不可能跳过奥氏体的平衡态。然而,当继续冷却至较低温度时,碳化物、氮化物、σ相以及其他金属间相都成为可能的显微结构组分。氮的另一有效作用是提高了奥氏体开始从铁素体转变的温度,见图3,提高了铁素体转变为奥氏体的比例。因此,即使在快速冷却条件下,奥氏体量也几乎能达到平衡状态时的水平。对第二代双相不锈钢而言,这效应会减少 HAZ 铁素体过量的问题,” 图3 在68%Fe 处的Fe-Cr-Ni 三元截面相图(镍和铬量的微小变化可引起双相不锈钢中奥氏体和铁素体数量较大的变化) 钢的等温析出图如图4。碳化铬和氮化铬在某温度开始析出的时间是相对较“慢”的,也就1~2分钟。双相不锈钢比铁素体不锈钢或高合金奥氏体不锈钢析出要慢,这里部分是由于碳和氮元素在低镍奥氏体相中的溶解度高,氮有可能延缓碳化物的析出。得出的结论是:双相不锈钢牌号在冷却时抗敏化能力相对要强。这些牌号中碳化物和氮化物的形成动力学在一定程度上受到铬:钼及镍诸元素的影响,因此,所有含氮双相不锈钢牌号的析出动力学都与2205钢的相类似。α相和χ相析出的温度略高但是与碳化物和氮化物析出的时间大致相同。含合金化元素铬、钼、镍更多的双相不锈钢牌号比 2205钢的α相和χ相析出动力更快;含这些元素较少的牌号则较慢。 图4 2205双相不锈钢在 1050℃(1920℉)的等温析出动力学曲线(为便于比较,列出双相不锈钢 2304和 2507) 压力容器设计规范中制订的各种双相不锈钢的温度极限值见表2。表3综合了双相不锈钢的一些重要析出反应和析出的温度极限。 表2 压力容器规范中双相不锈钢最大许用应力值下的温度极限上限 表3 双相不锈钢中析出反应和其他特征反应的典型温度 双相不锈钢在绝大多数标准奥氏体不锈钢应用的环境都显示出高的耐蚀性能,这是由于它们含铬量高,在氧化性酸中很有利,并且含有足够量的钼和镍,能耐中等还原性酸介质的腐蚀。双相不锈钢相对较高的铬、钼和氮含量也使它们具有很好的耐氯化物点蚀和缝隙腐蚀性能,其双相结构在可能发生氯化物应力腐蚀断裂的环境是一个优势。如果双相不锈钢的显微组织中含有至少 25%到 30%的铁素体,则其耐氯化物应力腐蚀断裂的性能远比奥氏体不锈钢 304 或316强。但铁素体易发生氢脆,因此双相不锈钢在氢有可能进入金属的环境或应用中耐蚀性不高,会发生氢脆。 耐酸腐蚀 图5给出了双相不锈钢在硫酸溶液的腐蚀数据。介质条件从低酸浓度的弱还原性环境到高浓度的氧化性环境及中等浓度的强还原性环境的热溶液不等。2205和2507双相不锈钢在酸浓度最大约15%的溶液中,性能优于许多高镍奥氏体不锈钢,在酸浓度至少为40%的范围内,双相钢优于316或317不锈钢。双相不锈钢在这种含氯化物的氧化性酸中也很有用。双相不锈钢的含镍量不足以耐受中等浓度硫酸溶液或盐酸的强还原性腐蚀。在酸浓缩处还原性环境湿/干的界面,则腐蚀尤其是铁素体的腐蚀就会开始并快速进展。双相不锈钢耐氧化性腐蚀的性能使它们成为硝酸和强有机酸装置优良的候选材料。 图5 在不通气硫酸溶液中0.1mm/年(0.004 in/年)等腐蚀曲线(实验室采用试剂级的硫酸) 图6表示在沸点温度下,50%醋酸和不同含量甲酸混和溶液中双相不锈钢和奥氏体不锈钢的腐蚀。尽管304和316不锈钢可用于室温和中等温度下的强有机酸介质,但2205 和其他双相不锈钢在许多涉及高温有机酸介质的工艺中占优势,而且由于它们耐点蚀和耐应力腐蚀,也可用于卤代烃工艺介质中。 图6 双相不锈钢和奥氏体不锈钢在50%醋酸和不同含量甲酸的沸腾混合溶液中的腐蚀 耐碱腐蚀 双相不锈钢的高含铬量和铁素体相的存在使其在碱性介质中具有良好的性能。在中等温度下,其腐蚀速度低于标准奥氏体不锈钢的腐蚀速度。 耐点蚀和缝隙腐蚀 需要先了解的概念: 1)在特殊的氯化物环境中,每一种不锈钢都可用一个温度来描述其特征,高于此温度点蚀开始出现,并且24 小时之内可发展成肉眼可见的大小。低于此温度则在无限长的时间内不会产生点蚀。这一温度即所谓的临界点蚀温度(CPT),对于不同牌号的 CPT 通常以一个温度范围来表示。 2)缝隙腐蚀也有一个类似的临界温度称为临界缝隙腐蚀温度(CCT)。CCT与不锈钢不同试样、氯化物环境和缝隙的特性(紧度,长度等)有关。 双相不锈钢中的高铬、钼和氮使其在水的环境中具有非常好的耐氯化物局部腐蚀性能。在这方面,即使是极低合金化的双相不锈钢牌号也大大优于316型不锈钢。根据合金含量,一些双相不锈钢牌号甚至路身于高性能不锈钢的行列。由于双相不锈钢的铬含量相对高,从而具有高耐蚀性而且非常经济。 图7给出了按照 ASTM G 48 (6%FeCl;)测定的一些不锈钢在固溶处理状态下的耐点蚀和缝隙腐蚀性能的比较。材料焊接态的临界温度要低一些。较高的临界点蚀或缝隙腐蚀温度表明该钢对这种类型腐蚀源具有较大的抗力。2205 钢的CPT和 CCT 都大大高于316 型钢。这使2205钢成为有多方面用途的材料,例如用在由于蒸发而使氯化物浓缩的环境,像在热交换器的蒸汽空间或隔热层的下面。2205 钢的CPT还表明它可用在碱水和脱气盐水中。它还成功地用于脱气海水中,在这些应用中,通过高流速的海水或用其他方法使钢的表面没有沉积物。在苛刻的应用中,如薄壁热交换器管,或表面有沉积物或有缝隙时,2205钢在海水中则没有足够的耐缝隙腐蚀能力。然而,比2205钢具有更高CCT的高合金化双相不锈钢,如超级双相不锈钢,已经在许多苛刻的海水条件下使用,在这些环境下,既需要钢的强度又要有耐氯化物的能力。 图7 非焊接态奥氏体不锈钢(左侧)和双相不锈钢(右侧)在固溶态的临界点蚀和缝隙腐蚀温度 耐应力腐蚀断裂 双相不锈钢最早期的某些应用是基于它们耐氯化物应力腐蚀断裂(SCC)的性能。与具有类似耐氯化物点蚀和缝隙腐蚀性能的奥氏体不锈钢相比,双相不锈钢表现出明显优越的耐应力腐蚀断裂性能。双相不锈钢在化学加工工业的许多应用都是在有很大的应力腐蚀断裂危险的场合,代替奥氏体不锈钢的使用。然而,和其他所有材料一样,双相不锈钢在特定条件下也易于发生应力腐蚀断裂。这种情况可能发生于高温、含氯化物的环境或存在促使氢致断裂的介质条件。双相不锈钢可能会发生应力腐蚀断裂的环境条件如42%的沸腾氯化镁溶液试验,金属处于高温并暴露于加压含水氯化物系统的液滴热发试验,系统中的温度可能高于常压下的温度。 表4总结了在不同腐蚀程度的各类试验介质中,几种不锈钢的氯化物应力腐蚀断裂行为。表左右两侧介质分别由于含有酸性盐和温度高,介质条件苛刻。表中间的介质条件不那么苛刻。钼含量小于4%的标准奥氏体不锈钢在所有这些条件下均发生氯化物应力腐蚀断裂,而双相不锈钢能够耐受上述中间范围的温和介质条件。 表4 非焊接的双相不锈钢和奥氏体不锈钢在加速实验室试验中的耐应力腐蚀断裂性能比较

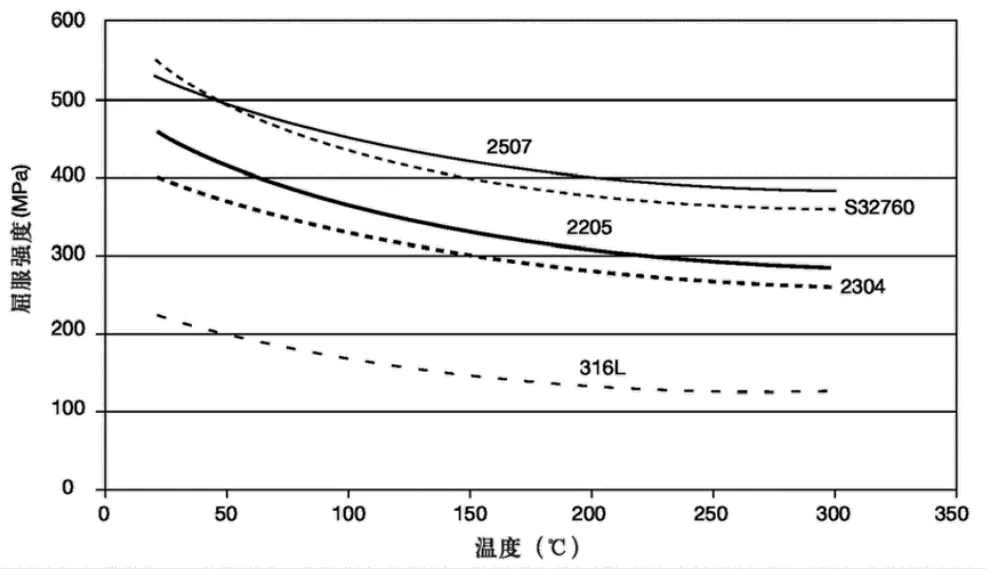

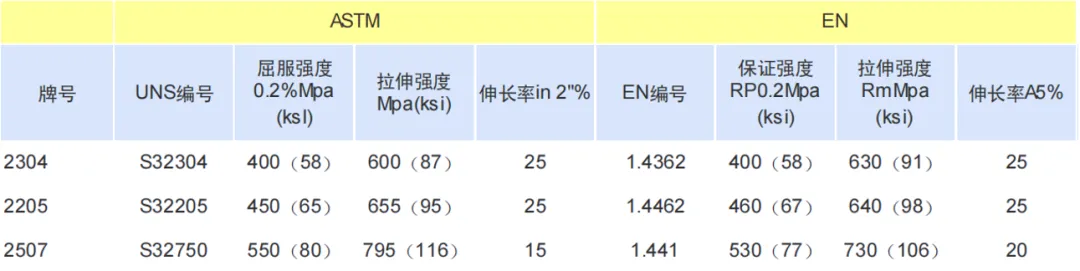

双相不锈钢力学性能优异,它们在固溶状态下的室温屈服强度比未添加氮的标准奥氏体不锈钢高两倍多。室温到300℃(570°F)范围内几种双相不锈钢的典型屈服强度与316L奥氏体不锈钢的对比见图9。

图9 室温到300'℃(572℉)范围内几种双相不锈钢的典型屈服强度与316L奥氏体不锈钢屈服强度的对比

表5 ASTM和EN标准中双相不锈钢中板的力学性能最小值

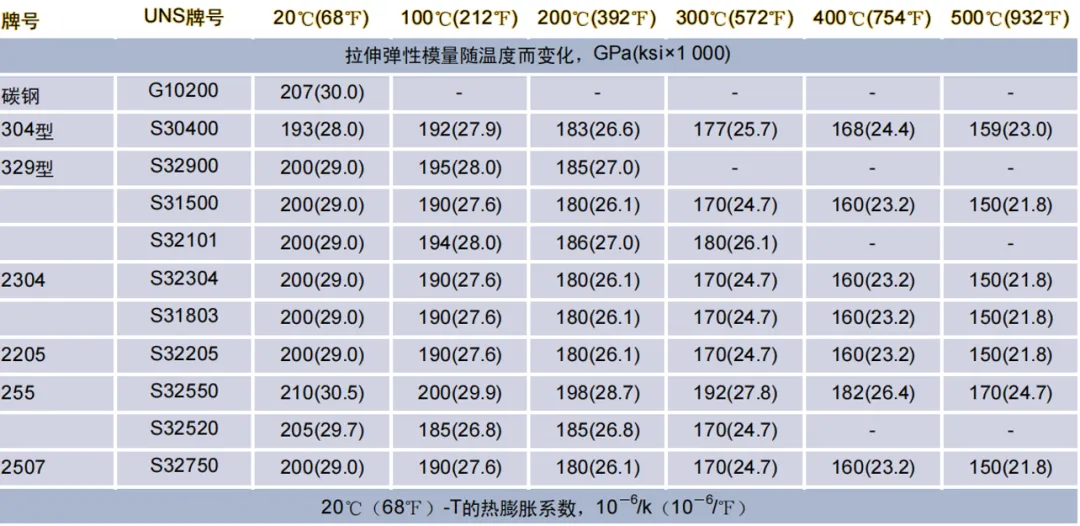

表6 根据ASTM A240 和EN 10088-2的要求,双相不锈钢与奥氏体不锈钢塑性的比较 尽管双相不锈钢的强度高,但它们表现出良好的塑性和韧性。与碳钢或铁素体不锈钢相比,双相不锈钢塑性一脆性的转变是渐进的。双相不锈钢即使在很低的温度如-40℃/F下仍保持良好的韧性;但是双相不锈钢的韧性和塑性通常比奥氏体不锈钢差。奥氏体不锈钢一般没有塑性一脆性转变,在低至深冷温度的条件下仍保持优异的韧性。 表7给出了一组双相不锈钢室温下的物理性能,表8是升高温度下的性能指标,为便于比较,也包括碳钢和奥氏体不锈钢数据。 表7 室温下双相不锈钢与碳钢和奥氏体不锈钢物理性能的比较 表8 温度升高状态下双相不锈钢与碳钢和奥氏体不锈钢物理性能的比较(来源:生产商数据)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414