随着全球化进程的不断推进,海洋逐渐成为国际工业领域、军事战略的焦点。然而,海洋大气环境中的极端环境和复杂工况,如高湿度、盐分、温度及应力载荷等特殊条件对航空发动机的服役性能与寿命提出了严峻的考验。尤其是压气机及涡轮机的叶盘和叶片在该环境下的腐蚀问题都极为严重,其在海洋环境下的使用寿命也由于腐蚀问题而大大缩短[1]。随着全球经济发展及军事战略的需求,该类问题日渐突出,亟待解决。

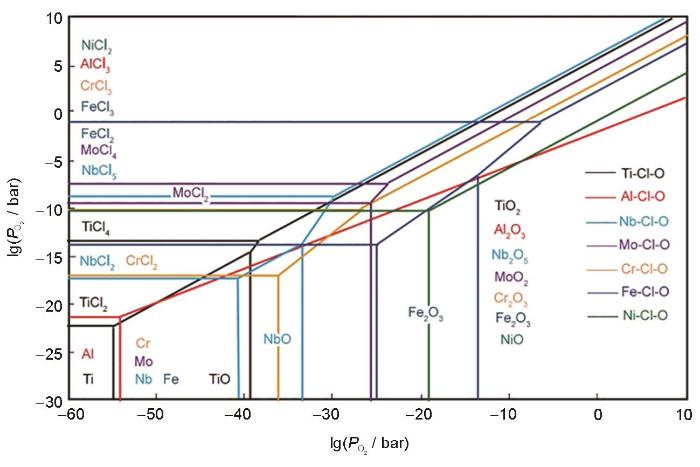

海洋环境大气中含有的大量盐分(主要是NaCl)及水蒸汽会随着海洋空气进入压气机内部。通常,飞机发动机的压气机服役温度为300~600℃(中温),该温度远低于NaCl的熔点,因此,NaCl通常以固态盐的形式沉积在叶片表面,形成沉积盐膜,由此构成了中温环境下固态NaCl及水蒸汽共存的腐蚀环境。针对金属材料受含氯固态盐加速的中高温腐蚀行为的研究表明纯金属[2,3]、Fe-Cr系合金[4,5]、Ti合金[6,7]以及不锈钢[8,9]的腐蚀均受到了不同程度的促进;合金表面原有的保护性氧化膜(如Cr2O3)在中、高温环境下被破坏,并失去了对合金的保护性。针对上述的腐蚀现象,有研究提出了“动态水膜理论”,利用电偶腐蚀测量技术,首次证实在中温NaCl盐膜+水蒸汽环境的金属腐蚀过程中存在电化学反应,揭示电化学反应催化加速氧化反应[10,11]。由此,该系列研究创新性地提出了中温固态NaCl环境中金属腐蚀的化学-电化学交互作用机制,并初步构建了腐蚀模型[12]。此外,也有研究针对于合金表面保护性氧化膜破坏及氧化膜/基体界面的腐蚀化学反应提出了“活化氧化”(Active oxidation mechanism)[2,13,14]的腐蚀机制,该理论认为在中高温的(非)潮湿环境下,NaCl与氧化物发生破坏化学反应并产生气态的金属氯化物,该产物向合金侧扩散至氧化膜/金属界面,与氧发生反应而产生Cl,由于该处氧分压较低,Cl将进一步与金属反应,并再次生成金属氯化物而循环参与到腐蚀过程中,由此持续性破坏金属材料。

服役于海洋大气环境下的飞机发动机叶片材料的腐蚀失效行为一直是受到广泛关注的问题。一方面,在上述环境下服役的材料面临的是多因素耦合作用下的腐蚀,包括温度、水汽、沉积盐以及在发动机运行过程中,叶片及叶盘所受的应力载荷。有研究针对氧化条件下材料的加速开裂及加速氧化行为提出了“Dynamic embrittlement”[15~17]和“Stress-assisted grain boundary oxidation”[17~19]的材料开裂理论,并认为在应力载荷影响下,受氧化过程影响的合金内氧化楔入将导致裂纹的萌生,氧由此可在裂纹尖端处通过晶界扩散并与金属反应,并降低了晶界的强度,从而加速裂纹的扩展[20~22]。目前涉海飞机发动机等热端部件材料在服役环境下的腐蚀有别于传统氧化过程,该过程存在着Cl循环参与腐蚀反应并加速材料腐蚀的特点。当考虑到应力载荷同时也作用于服役材料上时,其腐蚀行为也将有别于传统氧化-开裂过程。

基于以上问题,本研究以标准热处理制度和固溶热处理之后的GH4169合金为对象,深入研究两种含有不同程度δ相析出的GH4169合金在潮湿环境中受600℃中温、应力载荷和固态NaCl共同影响下的腐蚀行为。利用扫描电镜(SEM)、X射线衍射仪(XRD)、能谱成分分析(EDS)等手段详细分析腐蚀后腐蚀产物的成分和结构,在此基础上进一步探索弹性应力载荷对中温水蒸汽环境耦合固态NaCl条件下GH4169合金腐蚀失效的影响,以期为涉海航空发动机高温合金的设计提供理论数据和参考。

1 实验方法

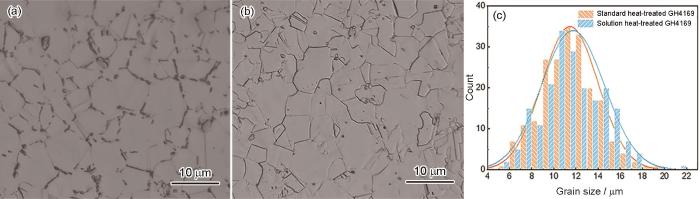

本研究以常用的镍基高温合金GH4169为研究对象,探索了其在固态NaCl、潮湿环境及应力耦合作用下的中温腐蚀行为,其名义成分(质量分数,%)为:C 0.04,Mn 0.08,Si 0.07,Fe 17.87,Cr 18.19,Nb + Ta 5.28,Mo 3.04,Al 0.53,Ti 0.98,Co 0.24,Cu 0.07,P < 0.01,S < 0.01,Ni余量。为了适应不同的性能需求,该合金通常通过热处理的方式控制晶粒度、δ相的形貌、数量和分布[30,31]。由此,研究中所使用的两种GH4169合金分别经固溶热处理(((1010~1065) ± 10)℃,1 h;空冷至(720 ± 5)℃,8 h;以50℃/h炉冷至(620 ± 5)℃,8 h,空冷)和标准热处理制度(((950~980) ± 10)℃,1 h;空冷至(720 ± 5)℃,8 h;以50℃/h炉冷至(620 ± 5)℃,8 h,空冷)[32]。图1a为经标准热处理制度后的GH4169合金组织形貌,经此制度处理的材料有δ相沿晶界析出;经固溶热处理之后的GH4169合金(图1b)相较于标准热处理制度下的合金具有更少的δ相析出。经过统计(图1c),二者的晶粒尺寸较为相近,分别为11.41和11.94 μm。

图1

图1 经标准热处理和固溶热处理后GH4169合金的金相组织及晶粒尺寸统计

Fig.1 Metallographic structure of GH4169 alloys treated by standard heat treatment (a) and solution heat treatment (b), and grain size statistics (c)

上述两种材料被进一步加工为20 mm × 10 mm × 2 mm的薄片。样品在酒精-丙酮溶液进行超声清洗,以除去试样表面的油污;而后,片状样品经SiC水砂纸逐级打磨至2000#后,对样品进行倒角、倒边处理;随即,对样品的表面进行抛光处理,以避免由粗糙的表面状态导致不均匀或加速腐蚀;最后经过抛光后的样品放置于酒精-丙酮溶液中进行清洗,而后冷风吹干,放入干燥器中备用。

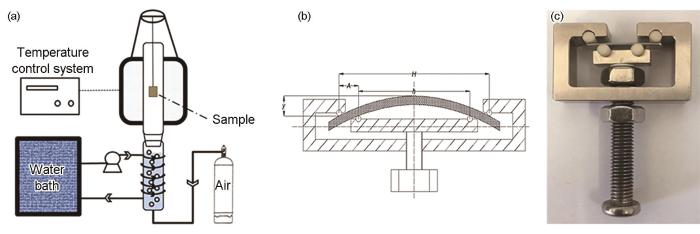

为模拟飞机发动机叶片材料在实际海洋大气环境下服役的条件,本研究首先搭建了潮湿中温(600℃)环境,如图2a所示,包括经由恒温水浴实现的水蒸汽发生装置、恒温管式炉以及载气源(气路)。其中,水蒸汽是通过循环的(75 ± 2)℃的恒温水浴产生。根据Magnus经验方程[33,34],可推算此时水浴液面之上所产生的水蒸汽含量为386.54 hPa;由于实验在敞开的环境(101.325 kPa)下展开的,故而水蒸汽的含量可计算为38.1%(体积分数),接近于实际海洋大气环境中的水蒸汽含量[4]。而后,以空气为载气(流速为310 mL/min),从水浴的底部通入,将产生的水蒸汽携带并进入炉腔内的石英管中,并与实验样品接触而发生腐蚀反应。

图2

其中,σ、t和y分别为样品受到的应力(MPa)、样品的厚度(mm)以及样品的变形量(mm);E为材料的Young's模量,在本研究中取值为150 GPa,对应于GH4169合金在600℃时的Young's模量[32];A及H分别为四点弯梁夹具的内外支点之间的距离及两外支点之间的距离(图2b)。根据

图3

图3 ANSYS模拟计算的受力及应变状态

Fig.3 Stress and strain state calculated by ANSYS simulation: (a) front view of strain state, (b) oblique view of stress state, (c) top view of strain state, (d) oblique view of stress state

为了解两种GH4169合金在上述环境下的腐蚀行为,采用光学显微镜和扫描电子显微镜(SEM)对腐蚀后样品表、截面上的腐蚀产物形貌进行观察;通过X射线衍射(XRD, X'Pert Pro Panalytica Co.)和能谱(EDS, INCA, X-Max)分析了合金表面的腐蚀产物成分。将样品垂直镶嵌于环氧树脂中,通过精细打磨及抛光获得GH4169合金在上述环境下腐蚀后的截面,使用背散射电子成像的方式分析了合金的内腐蚀形貌以及在样品截面上的成分分布。

为了解GH4169合金在受到腐蚀过程影响之后结构的稳定性,本研究还基于第一性原理的计算方法展开了受扩散影响导致的空位形成对合金结构影响的模拟计算。本研究借助Materials Studio软件的CASTEP模块对Ni-Cr-Fe模型合金及含有Cr及Fe空位的该合金结构展开了计算。根据该合金主要元素的原子比(Ni∶Cr∶Fe = 0.902∶0.390∶0.332),建立了含有64个原子的立方晶系晶胞模型;其中,Ni、Cr及Fe原子比为9∶4∶3。考虑晶胞对称性,通过枚举法列举了3381个可能的晶胞,而后根据能量最低原则筛选出了最适晶胞;随后,以此模型为基础建立含有Cr空位、Fe空位及Fe、Cr共存空位的晶胞,由此模拟受腐蚀扩散过程影响而在合金基体中形成了空位的合金结构。计算过程中,使用了超软赝势(Ultrasoft pseudopotentials)来描述电子-离子相互作用[35,36];为了描述交换相关能,我们采用了Perdew等[37]的广义梯度近似(GGA);在几何优化和能量优化的过程中,最适的截断能经收敛测试后选择为310 eV;根据Monkhorst-Pack方法[38],k-point经测试后选择为4 × 4 × 4;在整个的计算过程中,结构收敛的判据确定为:临界能量不高于2.0 × 10-6 eV/atom,原子间最大相互作用力不高于0.06 eV/nm,另外原子位移不大于2.0 × 10-5 nm。

2 结果及讨论

2.1 表面腐蚀形貌及成分分析

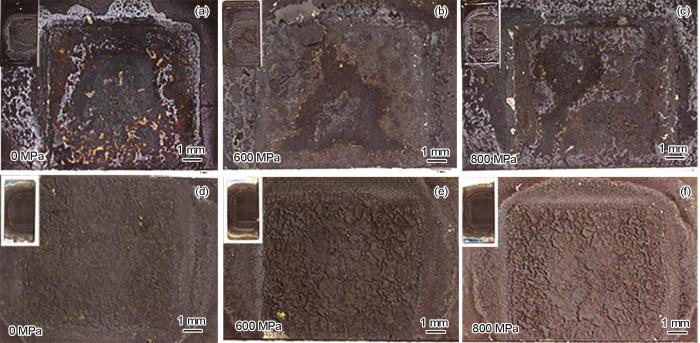

图4为两种热处理状态下的GH4169合金在不同应力载荷水平下的表面宏观形貌。由图4a~c可以看出,标准热处理状态下的GH4169合金表面产生了大量的红褐色腐蚀产物,且局部区域的腐蚀产物发生了剥落;而经固溶热处理之后的GH4169合金表面同样生成了红褐色的腐蚀产物,该腐蚀产物虽然未发生剥落,但是存在明显的皱褶形貌特征(图4d~f),说明该合金表面的腐蚀产物同样是较为疏松的结构。另外,随着应力的增大,合金表面的腐蚀状态趋于恶化。经固溶热处理之后的合金腐蚀产物的褶皱状态也随应力载荷的施加和增大逐渐明显。由此可以初步判断,两种热处理制度下的GH4169合金在固态NaCl耦合潮湿中温环境中,应力载荷都将加速其表面的腐蚀。

图4

图4 表面沉积NaCl的GH4169合金在潮湿的600℃环境下受0、600和800 MPa应力载荷影响腐蚀20 h后的宏观表面形貌

Fig.4 Macro surface morphologies of GH4169 alloys treated by standard heat treatment (a-c) and solution heat treatment (d-f), and deposited with NaCl after corrosion in a humid 600oC environment for 20 h under a stress load of 0 MPa (a, d), 600 MPa (b, e) and 800 MPa (c, f)

图5为经标准制度热处理的GH4169合金在受不同水平应力载荷影响腐蚀20 h后的表面形貌。在不受应力载荷影响时,合金表面腐蚀产物膜较为平整,局部存在颗粒状腐蚀产物(图5a和b);同时,表面存在立方结构的NaCl的残余(图5c)。应力载荷的施加促使颗粒状腐蚀产物增多并覆盖整个合金的表面(图5d和e);此外,腐蚀膜层上还存在少量孔洞(图5f)。当合金受800 MPa的应力载荷时,合金表面出现了被针状腐蚀产物包裹的颗粒状腐蚀产物(图5g),该层腐蚀产物膜上存在着裂纹,如图5h和i所示。上述结果表明,随着应力载荷的施加及增大,经标准热处理后的GH4169合金表面腐蚀产物的构成逐渐复杂,同时还伴随着NaCl的加速消耗,加重了合金表面的腐蚀反应。

图5

图5 标准制度热处理的GH4169合金在含有固态NaCl的潮湿的600℃环境下受不同应力载荷影响腐蚀20 h后的表面形貌

Fig.5 Surface morphologies of GH4169 alloy treated by standard heat treatment after corrosion in a humid 600oC environment containing solid NaCl for 20 h under a stress load of 0 MPa (a-c), 600 MPa (d-f) and 800 MPa (g-i)

图6为固溶热处理制度下GH4169合金在潮湿600℃环境下受不同水平应力载荷影响腐蚀20 h后的表面形貌。可以看出,合金表面生成了相对较厚的腐蚀产物层,然而如图6a,d和g所示,该层腐蚀产物局部发生了开裂及剥落,并不完全具备致密的结构。当合金不受应力载荷影响时(图6b),该层膜由上层的颗粒状腐蚀及底层的多孔膜构成(图6c)。当合金受600 MPa应力载荷影响时,腐蚀产物膜发生了大面积剥落使基体再次裸露于腐蚀环境中(图6e);此时的外腐蚀膜由尺寸较大且表面覆有针(片)状的腐蚀产物的颗粒构成,结构较为疏松(图6f)。当合金所受的应力载荷增至800 MPa时,合金表面腐蚀产物膜更严重剥落,且其表面的颗粒状腐蚀产物尺寸增大。由此可判断,GH4169合金经固溶热处理之后与其在标准热处理制度之下的腐蚀情况相类似,应力载荷加速了合金的表面腐蚀,致使腐蚀产物膜倾向于开裂并发生剥落。

图6

图6 固溶热处理的GH4169合金在含有固态NaCl的潮湿的600℃环境下受不同应力载荷影响腐蚀20 h后的表面形貌

Fig. 6 Surface morphologies of GH4169 alloy treated by solution heat treatment after corrosion in a humid 600oC environment containing solid NaCl for 20 h under a stress load of 0 MPa (a-c), 600 MPa (d-f) and 800 MPa (g-i)

图7为标准制度热处理和固溶热处理下的GH4169合金表面腐蚀产物的XRD谱。由结果可以看出,应力载荷及热处理制度并未导致合金表面的腐蚀产物种类产生差异,在本研究中主要包括NiCr2O4、NaNbO3、Fe2O3、NiO、Cr2O3、Al2O3及NiFe2O4。

图7

图7 GH4169合金在含有固态NaCl的潮湿的600℃环境下受不同应力载荷影响下腐蚀20 h后表面腐蚀产物的XRD谱

Fig.7 XRD patterns of surface corrosion products of NaCl-deposited GH4169 alloys treated by standard heat treatment (a) and solution heat treatment (b) after corrosion in a humid 600oC environment for 20 h under different stress loads

2.2 合金内腐蚀及成分分析

图8为两种热处理制度下的GH4169合金在潮湿的600℃环境下受不同应力载荷影响下腐蚀20 h后的截面形貌。经标准热处理之后的GH4169合金在不受应力载荷影响时,其外腐蚀层厚度平均约为3.06 ± 0.50 μm,该腐蚀产物膜较薄、不连续且存在大量的孔洞(图8a);随着应力载荷的施加,该腐蚀产物层逐渐增厚,其厚度平均约为3.55 ± 0.50 μm(图8b);当应力载荷增加至800 MPa时,合金表面的腐蚀产物膜厚度平均约为4.98 ± 0.50 μm(图8c),该腐蚀产物膜层较为疏松,且由连续的内层以及疏松的外层构成。固溶热处理的GH4169合金经20 h腐蚀后,其表面产生的膜层虽同样存在着孔洞,但相对于经标准热处理的GH4169合金表面腐蚀产物膜则更为连续和致密,如图8d~f所示。合金在不受应力载荷以及受600和800 MPa应力影响时,合金表面生成的腐蚀产物膜平均厚度分别约为2.63、3.83和4.72 ± 0.50 μm;在应力载荷的影响下,表面腐蚀产物膜同样包含连续的内层和疏松的外层结构。

图8

图8 表面沉积NaCl的GH4169合金在潮湿的600℃环境下受不同应力载荷影响腐蚀20 h后的截面形貌

Fig.8 Cross-sectional morphologies of NaCl-deposited GH4169 alloys treated by standard heat treatment (a-c) and solution heat treatment (d-f) after corrosion in a humid 600oC environment for 20 h under a stress load of 0 MPa (a, d), 600 MPa (b, e) and 800 MPa (c, f)

此外,在上述的环境下,两种合金也发生了明显的内腐蚀,内腐蚀产物均为不连续的颗粒,二者的内腐蚀深度随应力水平的提高而逐渐变深,如图8a~c所示。对于经标准热处理的GH4169合金,在3种应力状态下的最大内腐蚀深度分别约为5.47 ± 0.50、12.77 ± 0.50和23.52 ± 0.50 μm,其内腐蚀在局部区域会发生较深的内腐蚀,该现象在应力载荷的作用下尤为明显。然而在上述环境下,经固溶热处理的GH4169合金内腐蚀形貌则与之不同,表现为由尺寸较小且相对均匀的内腐蚀颗粒构成的深度均匀的“内腐蚀带”(图8d~f)。该“内腐蚀带”在3种应力状态下的深度分别约为7.91 ± 0.50、8.51 ± 0.50和9.33 ± 0.50 μm。根据上述结果可以看出,GH4169合金的内腐蚀虽然在不同的热处理状态下存在着形貌和深度的差异,但内腐蚀的生长都不同程度受到了应力载荷的促进。由此可以判断应力载荷将促进GH4169合金在该环境下发生内腐蚀。

图9

图9 振动抛光后的标准制度热处理GH4169合金内腐蚀形貌

Fig.9 Internal corrosion morphologies of standard heat-treated GH4169 alloy under a stress load of 0 MPa (a, d), 600 MPa (b, e) and 800 MPa (c, f) after shock polishing: (a-c) backscattered electron image of the internal corrosion morphologies, (d-f) internal corrosion morphologies with high contrast

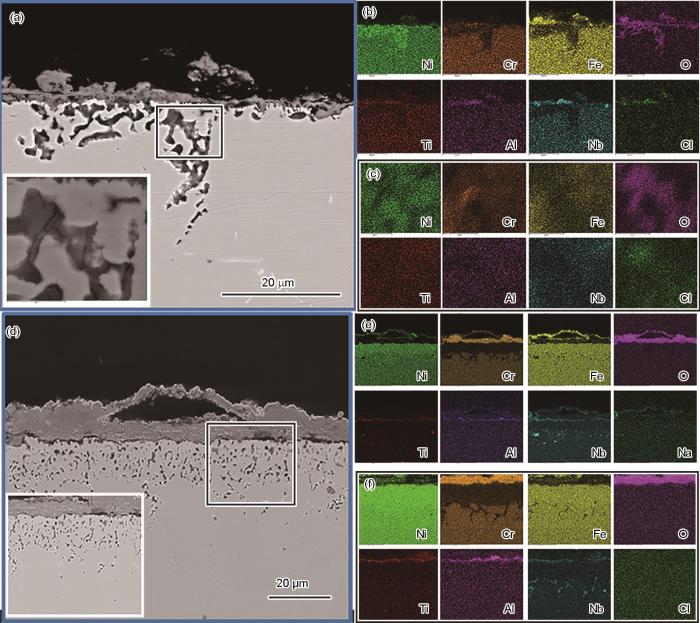

两种合金在600 MPa应力影响下,经20 h腐蚀后的内、外腐蚀产物中元素分布如图10所示。标准制度热处理的GH4169合金腐蚀20 h后(图10a, b),其外腐蚀层主要由Ni、Fe、Nb、Cr、Al及O构成,根据图7的XRD结果可知,上述元素对NiCr2O4、NaNbO3、Fe2O3、NiO、Cr2O3、Al2O3及NiFe2O4的形成有明显的贡献;此外合金的外腐蚀产物层还含有Ti,然而可能由于其含量较低,并未通过XRD检测到该元素所对应的产物。另外,在合金的腐蚀产物膜层与基体之间还检测到了Cl的分布,这表明该处可能发生了活化腐蚀[13]。图10c为标准制度热处理的GH4169合金腐蚀20 h后的内腐蚀区元素分布,根据Cr及O的分布可以判断,内腐蚀产物主要由Cr的氧化物构成,即Cr2O3;此外,还有少量的Fe氧化物;在内腐蚀区还可以观察到Ni的富集,然而该区域并不与其他元素存在明显的重叠,因此可以判断腐蚀过程导致了富Ni区的形成。值得一提的是,在内腐蚀区还检测到了Cl的富集,同时该区域也为O的富集区,该结果表明Cl及O向合金内发生了扩散,由此在合金内构成了活化腐蚀的条件,进而引发合金的内活化腐蚀。

图10

图10 GH4169合金在潮湿的600℃环境下受600 MPa应力载荷影响下腐蚀20 h后的截面元素分布

Fig.10 Cross-sectional morphologies (a, d) and corresponding elemental distribution on the cross-section (b, e) and internal corrosion region (c, f) of GH4169 alloys treated by standard heat treatment (a-c) and solution heat treatment (d-f) after corrosion in a humid 600 °C environment for 20 h under a stress load of 600 MPa

图10d~f为固溶热处理的GH4169合金腐蚀经20 h后的截面形貌及元素分布。可以看出,该合金的最外层疏松腐蚀产物膜由Fe、Ni、Cr、Nb及Na、O构成,中间层主要由Cr及O构成,另外还包括了Ti及Al构成的内层腐蚀产物膜。相较于图10b所示的经标准制度热处理的GH4169的元素分布,固溶热处理未使元素的整体分布发生明显的改变,然而却生成了相对连续的Al及Ti的内层腐蚀产物,这可能是由于致密的中间层Cr2O3导致了相对低的氧分压,此条件将利于TiO2及Al2O3的生成。另外,由图10f所示的内腐蚀区的元素分布可以看出,合金内腐蚀区的前端生成了Nb的内腐蚀产物及贫Cr和贫Fe区。而由于在均匀“内腐蚀带”生成的颗粒状内腐蚀产物体积较小,其成分并不能得到明晰的判定。根据以往研究,推断该腐蚀产物可能包含Cr2O3、Fe2O3及Al2O3[17,39,40]。

2.3 潮湿中温环境耦合固态NaCl及应力载荷作用下GH4169合金腐蚀机制

在上述中温环境下,GH4169合金发生了加重的表面腐蚀及内腐蚀。与之类似,固态含Cl盐和水蒸汽协同作用也导致了其他含Cr镍基和铁基合金的腐蚀[4,5,8,41]。在含Cl盐和湿氧环境下,合金的腐蚀速率和质量增重远大于其仅在潮湿大气或在仅含Cl环境下的腐蚀速率和质量增重。在含固态含Cl盐和潮湿大气的双重作用下,合金的内腐蚀也得到了证实[8,23,40]。氯的存在会降低氧在合金中的体扩散及晶界扩散的活化能,导致加速外腐蚀和内腐蚀[5, 8]。应力的存在将加速晶间腐蚀的扩展[42]。由此可以判断,在中温条件下,氧与固态NaCl的协同作用是直接导致内腐蚀的关键因素;而水蒸汽和应力载荷等因素又加速了这一过程。

图11

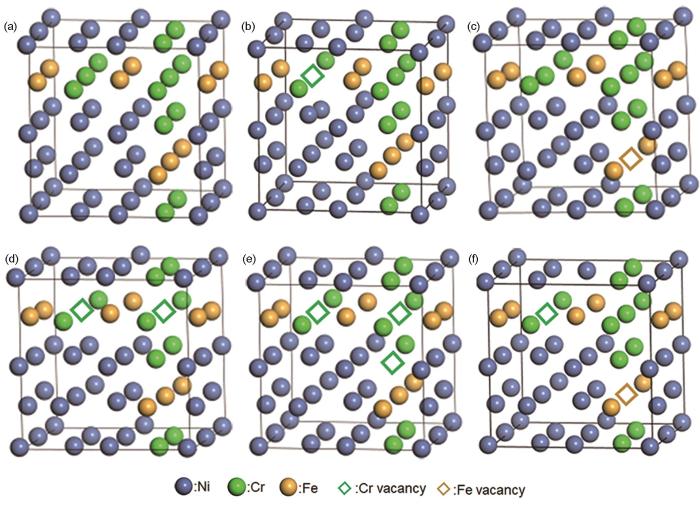

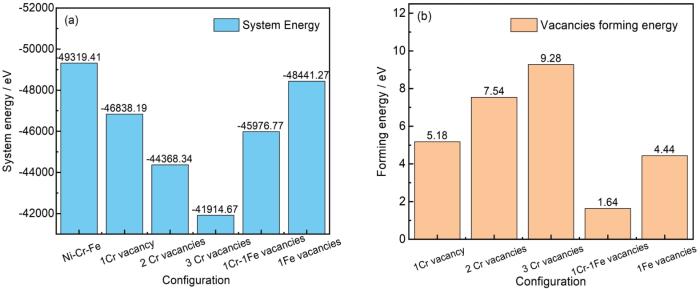

考虑上述腐蚀过程是伴随金属元素向外扩散发生的,因此导致了合金中部分金属如Cr、Fe发生了贫化,如图10所示,进而导致了合金中以Cr及Fe为主的空位形成。通过第一性原理的计算方法研究了与该腐蚀过程相关的空位形成对合金体系的影响,搭建的模型如图12所示。晶体结构优化后,原始Ni-Cr-Fe合金的晶格常数为0.723 nm,当产生不同数量及种类的Cr/Fe空位后,晶格常数发生了较小的变化,产生1~3个Cr空位、一个Fe空位以及一个Fe及Cr共存的空位时,晶格常数分别为0.7238、0.7230、0.7217、0.7238和0.7270 nm。该结果表明,当固溶于Ni基体中的Cr及Fe受腐蚀过程影响而发生向外的扩散时,合金的晶胞并未发生较大的畸变。然而空位的形成却使体系的稳定性发生了较大程度的下降,如图13a所示,随着Cr空位的数量增多,晶胞的体系能量逐渐升高,即晶胞稳定性下降;另外,从结果还可以看出,Fe扩散所导致形成的含Fe空位的晶胞稳定性要高于含有Cr空位的晶胞。

图12

图12 基于GH4169合金元素含量建立的Ni-Cr-Fe及含空位的合金晶胞

Fig.12 Ni-Cr-Fe model alloy cells and that with vacancy contained established based on GH4169 alloying element content: (a) original Ni-Cr-Fe cell, (b) a cell containing one Cr vacancy, (c) a cell containing one Fe vacancy, (d) a cell containing two Cr vacancies, (e) a cell containing three Cr vacancies, (f) a cell containing one Cr vacancy and one Fe vacancy

图13

图13 Ni-Cr-Fe模型合金晶胞及含有Cr、Fe空位的合金晶胞的稳定性

Fig.13 Stability of Ni-Cr-Fe model alloy cells and that with Cr and Fe vacancies: (a) system energy, (b) vacancy formation energy

从图13b所示的不同空位的形成能可以看出,在所搭建的Ni-Cr-Fe晶胞中,Cr、Fe空位均不倾向于自发产生,这是由于其相应的空位形成能均为正值。然而,Cr、Fe与Cl反应的Gibbs自由能经计算分别为-323.84和-236.52 J/mol,这表明活化氧化过程促进了Cr、Fe与Cl之间的反应,消耗了基体中的Cr、Fe,进而导致了Cr及Fe空位的形成,其中Cr的反应倾向性更高。此外,Fe空位的形成相对于Cr空位更容易,这是由于Fe具有更高的扩散速率,即在合金中移动的能力更强。这使得在高温条件下,Fe更容易从晶格中迁移到表面而生成含Fe的外层腐蚀产物,如图10b和d所示。相比之下,Cr的扩散速率较低,在相同条件下形成空位的概率较小;由此,合金中贫Cr区的形成可归因于Cr与Cl之间的自发性活化腐蚀反应。

3 结论

(1) GH4169合金在含固态NaCl的潮湿600°C环境中发生了加速的腐蚀反应,致使合金表面生成了包含NiCr2O4、NaNbO3、Fe2O3、NiO、Cr2O3、Al2O3及NiFe2O4在内的复杂腐蚀产物。弹性拉伸应力载荷加速了表面腐蚀过程,导致了腐蚀产物层发生开裂和剥落。

(2) GH4169合金在含固态NaCl的潮湿600℃环境中发生了活化内腐蚀,内腐蚀产物为不连续颗粒状,主要由Cr2O3、少量Fe2O3及NbO构成。其中,经标准制度热处理之后的GH4169合金倾向于发生不均匀的沿晶内腐蚀,而经固溶热处理之后的GH4169合金则在基体浅层产生了相对均匀的内腐蚀带。

(3) 活化腐蚀过程导致合金基体中产生了贫Cr及贫Fe区,在该区域中Cr及Fe空位的存在导致了Ni-Cr-Fe晶胞的稳定性下降。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414