深海中石油天然气及矿物资源丰富,深海资源的开发利用受到各国广泛关注[1-2]。深海资源开发需要深海探测、水下取样、矿物输送等技术,这些技术的实现离不开与深海开发相关的装备设施[3]。深海高压复杂环境对深海装备材料的环境适应性提出了更高要求。由于深海环境与浅表海水存在较大区别,材料腐蚀规律明显不同。Ni-Cr-Mo-V高强钢作为深海装备结构的常用钢材,研究其在深海环境中的耐蚀性对于评估装备运行安全、保障深海战略的顺利实施十分重要。

目前,国内外对于深海环境中材料腐蚀的研究主要以室内模拟试验为主,研究了深海环境因素如静水压力、温度、氧含量、pH、盐度等对材料腐蚀的影响[4-7],获得不同因素对材料的腐蚀作用规律。由于材料在深海中的腐蚀影响因素众多,且各因素之间存在相互作用,室内模拟试验并不能完全反映深海真实腐蚀状态。实海暴露试验是一种现场试验,可以获得全面的深海腐蚀信息,这是研究材料深海腐蚀最真实有效的方式。但由于实海试验费用高,技术难度大,试验周期长,仅美国、印度、意大利和中国等少数几个国家开展过相关工作。美国海军工程实验室在1962~1970年期间,在加利福尼亚州怀尼米港附近深762 m和1 829 m海域[8],对475种金属和合金浸泡123~1 064 d后,发现海水深度对腐蚀速率的影响较小,甚至随水深增加,腐蚀速率有所减缓。前苏联在20世纪70年代在太平洋西北海域和大西洋马尾藻海对钢、铜、铝等金属与合金进行了不同周期的深海试验[9],发现对腐蚀速率影响最大的环境因素是温度。印度在20世纪80年代开展了深海暴露试验,SAWANT等[10]在阿拉伯海和孟加拉湾开展了多种金属及合金的腐蚀研究,水深1 000~2 900 m,试验结果表明中碳钢腐蚀速率最高,不锈钢腐蚀速率随水深增加几乎无变化。VENKATESAN等[11]在印度洋海域中对碳钢进行了174 d的暴露试验,水深分别为500,1 200,3 500,5 100 m。深海环境中氧浓度是影响腐蚀的主要因素之一,中碳钢在深海中的腐蚀速率随溶解氧浓度降低而减小。近年来,有学者[12-14]基于KM3NeT项目开展了实海暴露试验,材料包括铝、铜、铁及其合金,试验水域位于意大利西西里岛附近西爱奥尼亚海,水深约3 350 m,结果发现316L和2205不锈钢耐蚀性最好,铜镍合金腐蚀最严重。

中船重工七二五研究所自2008年以来对材料的深海实海腐蚀进行了大量的研究工作[15-18],成功开展了不同种类材料多海域、多深度、多周期的实海环境深海腐蚀试验,并积累了大量的数据,建立了我国首个材料深海腐蚀老化数据库,为我国深海腐蚀试验研究做了开创性的工作。西太平洋作为全球海洋战略热点海域,其战略地位十分重要,笔者对Ni-Cr-Mo-V高强钢在西太平洋不同深度环境中开展了为期1 a的深海腐蚀试验,研究了其腐蚀规律,以期为我国深海装备的合理设计、选材、安全可靠运行提供依据。

1. 试验

1.1 试样

试验材料为Ni-Cr-Mo-V高强钢,其化学成分(质量分数)为:Ni 4.738%;Cr 0.674%;Mo 0.496%;V 0.106%;Si 0.172%;Mn 0.470%;Fe 92.878%。试验投放2种尺寸试样,一种尺寸为200 mm×100 mm,主要用于失重测试和宏观形貌分析;另一种尺寸为40 mm×20 mm,主要用于扫描电镜(SEM)微观形貌分析和成分分析等,试样厚4~5 mm。试样投放前进行去油处理,并对试样尺寸和质量进行精确测量和记录。

1.2 试验方法

试验海域为太平洋西部海域,采用七二五所自主设计研制的高效串型深海腐蚀试验装置[16-17]进行试样深海投放。参考深海装备,如深海潜航器和深海预制装备运行深度,选择500,800,1 200,2 000 m四个深度放置试样框架,试验周期为1 a,暴露试验结束后,将试样取回。对于大尺寸试样,参照GB/T 16545-2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》去除腐蚀产物,然后称量,采用数码相机观察试样宏观腐蚀形貌。对于小尺寸试样,采用ULTRA 55型SEM观察其微观腐蚀形貌,采用其附带的能谱仪(EDS)分析腐蚀产物成分,使用HIROX KH-8700型三维视频显微镜观察腐蚀形貌,研究其腐蚀行为规律。采用HORIBA Labram HR Evolution型拉曼分析仪进行拉曼光谱测试。腐蚀速率由式(1)计算。

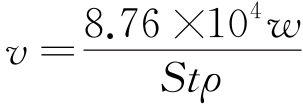

|

|

(1) |

式中:v为深海腐蚀速率,mm/a;w为试样质量损失量,g;S为试样表面积,cm2;t为试验时间,h;ρ为高强钢密度,g/cm3。

2. 结果与讨论

2.1 腐蚀速率

由图1可知,随着海水深度(海深)增加,Ni-Cr-Mo-V高强钢腐蚀速率逐渐减小;其在海深500,800,1 200,2 000 m位置暴露1 a的腐蚀速率分别为0.130,0.096,0.093,0.081 mm/a。随海水深度增加,压力增大,溶氧量、温度、电导率也发生变化。西太平洋海深500 m和2 000 m位置处海水环境数据如表1所示,海深500 m处海水氧浓度、温度、电导率均高于海深2 000 m处,随海深的降低腐蚀速率呈增加趋势,特别是氧浓度和温度贡献较大。其原因如下:温度升高,材料的化学反应活性升高,从而增大阴极和阳极过程的反应速率,同时增大氧的扩散速率,海水电导率增大,进而加速腐蚀过程;对于海水腐蚀,氧浓度较高将加速氧在阴极的去极化过程,腐蚀速率增加[20]。在海深500~800 m范围内,氧浓度较大,这一范围内温度随海深增加逐渐降低[17]。综合二者作用,500 m海深处腐蚀速率最大。

| 海深/mm | 氧浓度/(μmol·L-1) | 温度/℃ | 电导率/(mS·cm-1) |

|---|---|---|---|

| 500 | 205.828 | 11.879 | 39.332 |

| 2 000 | 114.545 | 2.028 | 31.680 |

2.2 腐蚀形貌

由图2可知:Ni-Cr-Mo-V高强钢试样表面腐蚀产物分为两层,外层腐蚀产物呈黄褐色,内层腐蚀产物呈较深的灰褐色,与基体结合致密;在500 m深海处,试样表面外层腐蚀产物大量脱落,随着深度增加,试样表面外层腐蚀产物增多、增厚;在2 000 m深海处,外层黄褐色腐蚀产物层较厚,发生轻微脱落。海水较深处试样表面腐蚀产物膜厚度明显大于较浅处,这说明随着水深的增加,压力增大,试样表面形成了更多的腐蚀产物。

由图3可见:去除腐蚀产物后,试样表面出现明显的点蚀坑,腐蚀缺陷随机分布;点蚀坑半径较大并呈浅碟状,部分区域由于腐蚀产物膜致密性较差,腐蚀坑向金属基体深处生长,呈现溃疡状。在500 m和800 m深海处,试样表面腐蚀较1 200 m和2 000 m深海处严重。这主要是随海深的增加,试样表面腐蚀产物层增厚且较为致密,在一定程度上减缓了腐蚀向深处发展的倾向。

由图4可见:在500 m深海处,试样腐蚀产物层表面分布有大量裂痕,其形态较为疏松,随着深度增加,试样表面腐蚀产物更加致密,腐蚀产物表面缝隙更少,缝隙宽度更小。在腐蚀产物表面观察到较宽较深的裂痕,裂痕加宽加深使得溶液中的腐蚀性物质如氧气和氯离子更易接触到基体表面,从而加重腐蚀。

由图5可见:去除腐蚀产物后,Ni-Cr-Mo-V高强钢试样表面呈现较为明显的点蚀特征,密集分布众多浅碟状点蚀坑,点蚀坑半径较大,坑内崎岖不平;在800 m深海处,试样表面腐蚀坑较多的区域表层腐蚀产物发生脱落,底部腐蚀继续加深;随着海水深度增加,较多的小点蚀坑连接在一起,形成大的腐蚀坑,部分区域由于腐蚀产物致密性较差,点蚀坑向深度方向发展;在1 200 m深海处,有许多浅腐蚀坑还未完全合并在一起,还有许多浅碟状腐蚀坑相互连接,形成面积较大的均匀腐蚀形貌。

2.3 腐蚀产物成分

由表2可见:Ni-Cr-Mo-V高强钢在西太平洋不同深度实海中暴露1 a后,腐蚀产物主要由Fe、Ni和Cr等元素组成;在800 m深海处,腐蚀产物中含有微量的S元素,说明腐蚀产物中可能含有少量硫酸盐;在2 000 m深海处,腐蚀产物中Cr、Mo元素原子分数最高,而Fe、Ni元素原子分数最低。推测在较高海水压力作用下Cr、Mo等元素参与了腐蚀产物的相内转变[21],占据了Fe2+的晶格,生成不易与Cl-作用的复合金属氧化物,对点蚀起到良好的缓解作用,促进了腐蚀产物中无定型氢氧化铁向稳定α-FeOOH的转化。另外,在2 000 m深海处试样表面可能形成了更稳定的金属氧化物Fe3O4,从而在一定程度上减缓了试样的进一步腐蚀,降低了腐蚀速率。

| 海水深度/m | 原子分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Na | Si | S | Cl | Ca | Cr | Fe | Mo | Ni | Mn | |

| 500 | — | — | — | 1.90 | — | 0.43 | 29.13 | 0.46 | 0.93 | — |

| 800 | 2.42 | 0.33 | 0.50 | — | 0.36 | — | 26.64 | — | 0.98 | — |

| 1 200 | 1.20 | — | — | 1.26 | — | 0.34 | 30.55 | — | 0.98 | — |

| 2 000 | 1.50 | 0.49 | — | — | — | 3.75 | 16.18 | 2.62 | 0.78 | 0.30 |

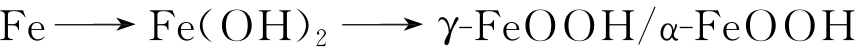

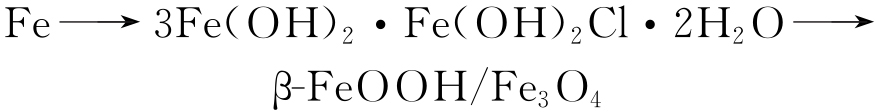

由图6可见:在不同海水深度下暴露1 a后,Ni-Cr-Mo-V高强钢表面腐蚀产物均含有γ-FeOOH和α-Fe2O3;在500 m和800 m深海处的试样,腐蚀产物均主要由γ-FeOOH[22-23]、α-Fe2O3、β-FeOOH组成;在1 200 m深海处的试样,在腐蚀产物中还检测出了α-FeOOH和Fe3O4[24];在2 000 m深海处的试样,腐蚀产物中β-FeOOH峰消失,其主要由γ-FeOOH、α-Fe2O3、α-FeOOH和Fe3O4组成。随着海水深度增加,静水压力增大,促进了腐蚀产物中更为稳定的α-FeOOH相的生成,抑制了β-FeOOH的存在,说明海水深度增加可促进腐蚀产物的成分转变。

由以上分析可知,不同海水深度下,Ni-Cr-Mo-V高强钢表面腐蚀产物组成、形态、结构以及致密度都会受到影响,腐蚀产物主要包括α-Fe2O3、γ-FeOOH与α-FeOOH。

Fe在海水中可发生如下转变[21],见式(2)~(3)。

|

|

(2) |

|

|

(3) |

|

|

(4) |

由于海水呈弱碱性,当高强钢开始腐蚀时,发生式(2)的转变,生成γ-FeOOH;随腐蚀时间的延长,试样表面腐蚀产物膜增厚,腐蚀产物膜的覆盖使得试样表面局部区域呈半密闭环境,该区域内溶液酸性上升,加之Cl-在区域内不断聚积,产生自催化效应,使得局部腐蚀加剧,特别是在静水压力较高(海水较深)的情况下,Cl-的侵入作用更加显著,这导致了Fe3O4和β-FeOOH的生成。当腐蚀时间较长时,试样表面腐蚀产物继续增厚且致密,阻碍了氧的传递,生成β-FeOOH和Fe3O4腐蚀产物。β-FeOOH的形成与Cl-有关,在500,800,1 200 m深海处锈层中的β-FeOOH含量较多,这可能是多孔疏松锈层结构为侵蚀性Cl-扩散提供了通道,进而与锈层物相发生反应,形成β-FeOOH。β-FeOOH是一种含6.2%(质量分数)Cl-的物相,β-FeOOH的生成恶化了锈层的保护能力,加速了腐蚀。而在2 000 m深海处,腐蚀产物中未检测到β-FeOOH。高强钢深海腐蚀产物中出现γ-FeOOH,从锈层物相组成结果来看,有助于促进γ-FeOOH向α-FeOOH和γ-Fe2O3转变,但γ-Fe2O3的活性比α-FeOOH更高,最终会转变为α-FeOOH。

3. 结论

(1)Ni-Cr-Mo-V高强钢在西太平洋深海环境中的腐蚀速率随海水深度的增加逐渐减小,在深海500,800,1 200,2 000 m环境中暴露1 a后的腐蚀速率分别为0.130,0.096,0.093,0.081 mm/a。

(2)在深海环境中,高强钢表面整体腐蚀严重,出现浅碟状点蚀坑,部分区域点蚀坑合并连接,形成面积较大的均匀腐蚀形貌。

(3)随着海水深度的增加,试样表面腐蚀产物缝隙减少,缝隙宽度减小。随着海水深度的增加,静水压力增大,促使腐蚀产物发生了物相转变,不同海水深度下腐蚀产物主要包括α-Fe2O3、γ-FeOOH与α-FeOOH。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414