对考古出土青铜器取样进行剖面分析可以获得内部的锈蚀信息,有助于分析判断腐蚀机理和锈蚀发展的过程。由于青铜器中铜锡铅三种元素在腐蚀过程中的离子迁移速度各有不同、各类腐蚀产物的性质不同,反映在青铜器锈层剖面结构中,就是形成了如Cu-Cu2O-Cu2(OH)2CO3或Cu-CuCl-Cu2O-Cu2(OH)3Cl等不同分层结构的图案。自上世纪以来,金属文物中出现的周期锈蚀现象,即两种锈蚀产物出现交替分层结构,受到学术界的广泛关注。早期研究者认为周期锈蚀的原因是土壤埋藏环境的周期性变化,1985年,SCOTT[1]提出“周期锈蚀现象”可能受Liesegang图案沉淀反应的控制,但并未发现样品锈层遵循Liesegang图案的空间或宽度定律。

事实上,相似的图案在天然形成的岩石和矿物中时常被发现,地质学家和化学家同样好奇并试图利用这些图案来推断控制结晶过程的条件,确定沉积环境中的晶体生长速率和循环变化,并研究这种远离平衡的系统中的周期性和非周期性振荡行为,以理解非线性反应动力学。HEANEY等[2]使用过饱和理论解释了玛瑙纹理的自组织过程。PAPINEAU[3]使用反应-扩散的BZ反应解释了葡萄状孔雀石图案形成的原因。魏国锋等[4]用“继成核”理论解释了传统糯米灰浆中Liesegang环的形成机理。山东大学团队使用“耦合溶解-再沉淀”的机制解释了古代沉船出水的铅釉陶釉面中出现富Si层和富Pb层交替条带的原因[5]。

随着考古青铜器的出土和锈蚀研究的进展,越来越多“周期锈蚀现象”在出土青铜器中被发现和关注[6-7]。笔者以四川地区出土的两件青铜器残片锈蚀样品为例,利用Liesegang图案的相关理论,结合器物的赋存环境,溯源“周期锈蚀现象”的形成过程,解释青铜器锈蚀条带的形成机理。

1. 试验

1.1 试样

样品CB-1为城坝遗址出土铜盘器壁残片(编号为M45∶11),尺寸约2 mm×1 mm,见图1。遗址位于中国四川省渠县土溪镇渠江东岸,样品年代在战国时期(475BC-221BC),由四川省文物考古研究院于2019年发掘出土。

样品LJB-38为罗家坝遗址出土铜构件(编号:M132∶15)脱落碎块,尺寸约为2 mm×3 mm,见图2。遗址位于中国四川省达州市宣汉县普光镇进化村两条河流交汇处,样品年代为战国时期(475BC-221BC)。两处遗址均属于晚期巴文化的重要遗存。

使用夹具将样品固定在模具底部,将环氧树脂(Technovit Epoxy)与固化剂按2∶1(质量比)搅拌均匀后注入模具,待24 h固化完全后取出,在磨抛机上使用砂纸(400号~1000号)逐级打磨样品直至露出锈层,然后进行抛光处理,随后使用去离子水清洗并将水吸干。

1.2 试验方法

1.2.1 金相组织观察

抛光完成后,在Leica DM4000M反射光学显微镜下观察样品剖面结构,确定锈蚀的层次。使用5%(质量分数,下同)FeCl3溶液侵蚀样品3 s后,立即使用去离子水清洗,并在金相显微镜下观察样品的金相结构。

1.2.2 扫描电镜及能谱分析

使用捷克TESCAN公司VEGA3 XMU型扫描电子显微镜(SEM-EDS)对样品表面微观形貌进行观察,并用配套能谱仪对锈层成分进行分析。

1.2.3 显微拉曼光谱分析

使用Renishaw-inVia型激光共聚焦显微拉曼光谱仪对青铜锈蚀样品进行成分分析,放大倍数为50倍,激光功率约为5 mW,分辨率为4 cm-1,波长为80~1 500 cm-1。

2. 结果与讨论

2.1 LJB-38样品的锈蚀结构

如图3和4所示,LJB-38样品的腐蚀层很厚,留存的金属基体较少,金属基体两侧腐蚀层中保留了α相和(α+δ)共析体的假晶,其上是青白色腐蚀层和红色腐蚀层交替错落,但这种分层的锈蚀无明显的生长规律。

如图3(b)所示,在明场下可见α相和(α+δ)共析体,呈现铸态青铜器的特征,图5表明(α+δ)共析体腐蚀严重,向内收缩而形成孔洞或裂隙。

如表1所示,金属基体由铜锡铅三元合金组成,铜锡α相、(α+δ)过共析体清晰可见,属于铸态高锡青铜器。可以看出LJB-38样品靠近中心区域的共析体未发生腐蚀,腐蚀首先从共析体相的边缘出现,并伴随着共析体相的收缩,同时金属基体中的α相也逐渐腐蚀,在α相与共析体的边界产生裂隙和通道。

| 编号 | 测量区域 | 质量分数/% | |||||

|---|---|---|---|---|---|---|---|

| O | Cl | Sn | Cu | Pb | P | ||

| 1 | 金属基体 | 4.56 | — | 23.43 | 71.49 | 0.51 | — |

| 2 | 外层共析体假晶 | 14.76 | — | 45.13 | 34.07 | 4.89 | 1.13 |

| 3 | 内层共析体假晶 | 17.16 | — | 65.32 | 10.72 | 6.80 | — |

| 4 | 绿色锈蚀1 | 19.42 | — | 42.04 | 33.69 | 4.85 | — |

| 5 | 红色锈蚀1 | 15.03 | — | — | 84.97 | — | — |

| 6 | 红色锈蚀2 | 13.41 | 4.19 | 0.98 | 81.42 | — | — |

| 7 | 绿色锈蚀2 | 21.69 | 7.66 | 29.41 | 36.29 | 3.30 | 1.64 |

| 8 | 浅绿色锈蚀 | 25.72 | 14.61 | 1.01 | 56.22 | 1.39 | 1.06 |

| 9 | (α+δ)相边缘 | 6.46 | — | 48.98 | 41.00 | 3.56 | — |

| 10 | (α+δ)相中心 | — | — | 14.90 | 85.10 | — | — |

| 11 | α相 | 5.24 | — | 24.94 | 69.82 | — | — |

在金属基体两侧的锈蚀中可以看到明显的共析体假晶结构,上层为青铜器内部,腐蚀很深,以锡腐蚀产物为主,下层为构件外部,腐蚀较浅。内外层假晶结构和基体中均未发现氯离子的痕迹,说明土壤中的氯离子并未侵入基体。内层假晶锈蚀之上,是锡腐蚀产物与铜腐蚀产物的交替结构,但分布没有规律,可以看到红色的Cu2O区域几乎不含锡,而绿色锈蚀区域含有较多的Cu和Sn元素。EDS检测到最外层绿锈含有较多的铜、氯、氧等元素,可能为Cu2(OH)3Cl。

如图6所示,LJB-38样品最外层绿锈在123、512、819、912、973,3 351,3 434 cm-1处的峰属于氯铜矿[8],与SEM-EDS的结果一致。

而对于内层保留的假晶锈蚀,EDS证明其主要成分为锡的化合物,拉曼光谱均在573 cm-1处检测到宽峰,单晶SnO2的拉曼谱峰在80、460、620,770 cm-1位置,而锡(IV)-氢氧化物和纳米晶的SnO2晶体的拉曼光谱在571 cm-1处均存在宽峰[9]。OCANA等[10]认为571 cm-1处的宽峰可能与纳米SnO2颗粒表面的某种缺陷有关,随着纳米晶体尺寸的增加,571 cm-1处宽峰的强度降低,628 cm-1处峰逐渐增强。因此LJB-38样品主要成分为非晶态Sn(OH)4或粒径极细的纳米SnO2,而630 cm-1处的小峰则说明Sn(OH)4从非晶态向较大的纳米晶转变[11]。

中间层的拉曼光谱显示在148、220、412、623 cm-1处是较纯Cu2O层的峰,在179、268、435、1 089、1 490 cm-1处是孔雀石的峰,570 cm-1处的宽峰为非晶态Sn(OH)4的峰,说明此处成分为孔雀石与锡腐蚀产物的混合物。

2.2 CB-1样品的锈蚀结构

由图7可见:CB-1样品可见明显的等轴晶和孪晶结构,呈现热锻冷加工的工艺特征,晶内可见滑移带,滑移带存在腐蚀;CB-1试样的锈蚀分为四层,即底部与金属基体相邻的过渡层,红色层,黄色层,和表面绿色层。

采用SEM进一步分析红色层与黄色层区域,可见数十层腐蚀产物交替出现,EDS和拉曼光谱证明,红色层主要成分为Cu2O,黄白色层主要成分为锡腐蚀产物。Cu2O条带宽度越窄,锡腐蚀产物越密集,暗场条件下呈现的颜色偏橙黄色而条带间隙越大,Cu2O条带宽度越大,锡腐蚀产物与Cu2O的混合程度越疏松,Cu2O晶体的生长越大,暗场条件下呈现的颜色偏红色。孙淑云等[12]观察发现锡腐蚀产物为白色或褐色,但与Cu2O混合后则显橙色[12]。

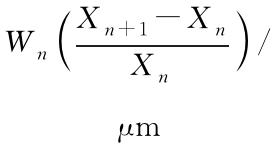

由图8可见:CB-1锈蚀样品具有“周期锈蚀现象”,锡腐蚀产物和Cu2O交替生长,锡腐蚀产物层平均厚度约为0.25 μm,Cu2O层的厚度为0.16~0.70 μm。

对“周期锈蚀”区域进行SEM-EDS面扫描分析,结果表明,黑色条带(金相显微镜下的红色层)具有较高的Cu含量和较低的Sn含量,拉曼光谱证明其为Cu2O,灰色层(黄色层)则具有较高的Sn含量和较低的Cu含量(图略)。

由表2可见,CB-1样品是铜锡铅三元合金组成的青铜器残片,其中锡含量较高,质量分数约为15%,铅的质量分数约为3%,基体呈现轻微腐蚀,晶粒中心位置铜的质量分数为88%,锡的质量分数为12%,说明腐蚀首先发生在晶界区域,晶界区域检测到少量氯元素,推测青铜器内部可能发生了含氯的小孔腐蚀。在过渡层中仍能看到晶粒的残余,过渡层的腐蚀首先从滑移带开始,过渡层中同样能检测到少量的氯元素,而在“周期锈蚀”层中并未出现。“周期锈蚀”层中灰色条带呈Sn高Cu低的现象,锡质量分数可达30%,黑色条带呈现Sn低Cu高的现象,锡质量分数约为10%。

| 编号 | EDS测量区域 | 质量分数/% | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| O | Cl | Sn | Cu | Pb | 其他 | ||||||||

| 1 | 金属基体 | 4.57 | — | 15.56 | 76.31 | 3.56 | — | ||||||

| 2 | 晶界腐蚀处 | 9.87 | 0.13 | 15.00 | 73.24 | 1.76 | — | ||||||

| 3 | 过渡层 | 16.73 | 0.52 | 25.21 | 52.00 | 4.92 | 0.63 | ||||||

| 4 | 条带层 | 33.89 | — | 21.70 | 35.25 | 6.21 | 2.94 | ||||||

| 5 | 表面绿锈层 | 22.01 | — | 35.89 | 13.22 | 20.98 | 6.89 | ||||||

| 6 | 条带层-灰色 | 29.28 | — | 31.33 | 28.60 | 7.31 | 3.40 | ||||||

| 7 | 条带层-黑色 | 37.93 | 10.00 | 47.73 | 3.50 | 0.84 | |||||||

| 8 | 结晶颗粒 | 42.83 | — | 2.20 | 52.60 | 2.03 | 0.33 | ||||||

| 注:其他元素包括Si、Fe、Ca、P等元素 | |||||||||||||

由金属基体至最外层的绿色锈层,Sn的相对含量越来越高,Cu的相对含量越来越低。在表面的绿色锈层中,也并未检测到氯元素,说明含氯腐蚀主要发生在青铜器的内层锈蚀中。

由图9可见:腐蚀后铅颗粒拉曼光谱150、220、639 cm-1处是Cu2O的峰,而441、450 cm-1处的两个小峰和978 cm-1处的强峰,则说明存在硫酸盐。过渡层中,1 053 cm-1处的峰说明可能存在碱式碳酸铅,978 cm-1处的峰说明存在硫酸盐,而142、219 cm-1处的峰则说明存在Cu2O。在红色和黄色层中检测到Cu2O,但并未检测到明显锡腐蚀产物的拉曼信号,这可能与CB-1青铜器中锡含量不够高有关。最外层绿色为Cu2(OH)2CO3。

2.3 CB-1样品的周期锈蚀规律

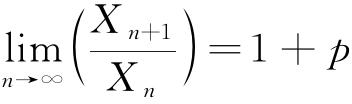

Liesegang图案的形成一般遵循四个经验定律,即时间定律、空间定律、Matalon-Packter定律和宽度定律[13]。由于时间定律涉及沉淀位置与时间的关系,而Matalon-Packter定律涉及条带间隔与内外电解质浓度的关系。这两者是无法在考古出土青铜器锈蚀中验证的,因此只能通过空间定律和宽度定律去验证。其中空间定律指随层位值的增大,两个相邻带的位置到起始点位置距离的比Xn+1/Xn愈趋于一个定值,见式(1):

|

|

(1) |

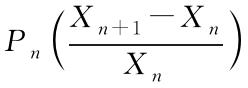

而宽度定律指的是,沉淀带的宽度Wn随着条带位置Xn的增大而增大,见式(2):

|

|

(2) |

根据图10和表3所示,统计CB-1样品SEM背散射图像的测量数据并转化成折线图。由图11可见:短程局部的锡腐蚀产物和Cu2O组成的“周期锈蚀现象”符合Liesegang图案的空间定律和宽度定律,可以认为是Liesegang图案。

| 层位n(可辨认) | Xn(第n层Cu2O条带到条带起始点的距离)/μm |  |

|

|---|---|---|---|

| 1 | 0.261 | 2.103 | 0.161 |

| 2 | 0.810 | 0.558 | 0.201 |

| 3 | 1.262 | 0.271 | 0.240 |

| 4 | 1.604 | 0.316 | 0.270 |

| 5 | 2.111 | 0.271 | 0.293 |

| 6 | 2.683 | 0.250 | 0.352 |

| 7 | 3.354 | 0.256 | 0.447 |

| 8 | 4.211 | — | 0.692 |

但这一规律并非在任意一处都存在,从图10的b、c区域以及更长程的分布中可以看到Liesegang条带的缺失、打乱、逆转等现象,这可能是由于土壤杂质离子、分布介质并非完全均匀等因素影响[14]。

3. 讨论

3.1 腐蚀机理

金属的腐蚀过程一般分为化学腐蚀和电化学腐蚀。在CB-1样品中,金属基体与Liesegang条带层之间存在过渡层,从金属基体-过渡层-Liesegang条带层-外层孔雀石绿锈,铜含量逐渐下降,锡含量逐渐升高,说明宏观上,CB-1样品腐蚀的发生与Cu的流失属于化学反应。但金相组织中,铅颗粒与铜锡α相合金之间、晶界与晶粒也同时分别作为原电池的阴阳极,发生电化学反应。可以看到铅颗粒所处的晶界优先腐蚀,铅腐蚀后沿晶界向外迁移到周期锈蚀层的下方和上方,形成硫酸铅和碱式碳酸铅,铅腐蚀后残留的孔洞被Cu2O或“还原铜”占据。随后腐蚀的晶界逐渐变宽并向内侵蚀等轴晶,在电化学反应过程中,阳极产生Cu+,需要阴离子平衡电中性,吸引Cl-向阳极区域渗透,土壤中的Cl-由于离子半径小,易侵入到金属表面,并在晶界腐蚀处发生“小孔腐蚀”,导致小孔内pH下降,铜在酸性环境中易被Cl-腐蚀,以(CuCl2)-向外迁出[15];与此同时,由于热锻冷加工过程中等轴晶内存在滑移带,腐蚀也会在滑移带发生。

过渡层与青铜基体晶界处氯元素含量高而上层的条带层中不含氯元素,说明氯离子在金属基体与过渡层中反复循环,而未进入到条带层,推测在锈蚀发展中过渡层中可能存在氯化亚铜,作为催化剂促进铜向Cu2O转变[16]。

而在铸态青铜器LJB-38样品中,金属基体中的CuSn(α+δ)共析体相整体呈现腐蚀收缩,与α相脱离的状态,腐蚀过程以电化学腐蚀为主,尽管分析结果表明α相比(α+δ)共析体优先腐蚀,但由于两者腐蚀后产物基本相同,而其中的锡腐蚀产物电阻率高,一个相表面形成腐蚀产物,会由阳极转变为阴极,而引发另一个相的腐蚀[17]。LJB-38样品的(α+δ)共析体外侧边缘与α相的氧化程度接近,因此在LJB-38样品电化学腐蚀过程中,(α+δ)共析体边缘与α相互为阴阳极。LJB-38样品靠近金属基体表面的锈蚀为一层厚的锡腐蚀产物,并保留(α+δ)共析体的假晶结构,铜元素质量分数约为10%,说明发生了“铜流失”现象,这应与土壤的强氧化能力有关。与CB-1样品不同之处在于,流失的铜并没有在内层锡腐蚀产物中沉淀,而是进一步向外迁移,与外侧的锡腐蚀产物形成Cu2O与孔雀石的多层交替结构,少量的锡腐蚀产物与孔雀石共存。交替结构中能检测到明显的氯元素,拉曼测试证实其为氯铜矿。说明不均匀的Cu2O、Cu2(OH)2CO3组成的交替结构不能阻止外界氯离子向内入侵,而氯离子在锡腐蚀产物前基本被完全阻挡,一方面可能是Cl-优先与因“铜流失”而迁移到锈蚀外层的Cu2+结合形成Cu2(OH)3Cl,另一方面,锡腐蚀产物对于金属基体具有保护作用,避免了局部小孔腐蚀的风险[18]。

分析两件青铜器还可见表面为Cu2(OH)2CO3的青铜器内部遭受到了氯离子的侵扰,而表面发现Cu2(OH)3Cl的青铜器,氯离子被低结晶度的锡腐蚀产物所阻挡,未能侵蚀基体。

3.2 Liesegang图案的形成条件

Liesegang图案属于非平衡斑图,是由沉淀反应产生沉淀和/或胶体颗粒,从而形成的非均质化学系统,具有自相似、自组织的特点,因德国化学家R.E. Liesegang在1896年发现并描述而得名。大量研究发现,Liesegang图案的形成过程如下:凝胶介质中均匀分布了一种反应物,另一种反应物从凝胶外部向内扩散浸入凝胶介质,与内部电解质发生反应,反应一段时间,出现了环绕晶体的同心圆,根据反应和观察的角度,也可能出现同心球、条带等现象。

Liesegang现象的出现说明在CB-1样品腐蚀环境中存在内外电解质以及相对均一的凝胶环境。在CB-1样品中,凝胶环境来源于青铜器锈蚀中的锡腐蚀产物,其作用是防止Cu2O或其他胶体颗粒发生沉积、沉淀以及流体动力效应。纵观出现符合或接近Liesegang条带的青铜器锈蚀,其共同特点是金属基体锡质量分数约为10%,一般经过受热或热加工处理而形成α固溶体单相组织或含等轴晶、孪晶组织,且晶界发生腐蚀[1]。究其原因,青铜基体锡含量过低,腐蚀后不能形成充分的凝胶环境,过高金属内部则会形成(α+δ)共析体相,腐蚀后往往形成假晶,凝胶环境也并不均匀,如LJB-38样品,尽管形成了分层的锈蚀,但并不遵循Liesegang图案的相关规律。

而内外电解质的来源问题相对复杂。Liesegang条带是Cu2O在锡腐蚀产物胶体中的交替分布,因此外电解质是由青铜基体提供的一价铜化合物,在CB-1的过渡层和晶界腐蚀处,检测到明显的Cl元素,由于一价的铜离子无法独立稳定存在,CuCl本身不溶于水,因此在晶界、缝隙中因小孔腐蚀形成局部高度酸化环境中,外电解质最有可能是以络合物(CuCl2)-的形式向锡腐蚀产物凝胶内迁移,遇到凝胶中的水或内电解质OH-向Cu2O转变并释放氯离子。在这个过程中,锡腐蚀产物可能既作为沉淀反应的凝胶环境,也作为内电解质OH-的提供者,GUPTA等[19]推测水合氧化锡的离子化过程为:SnOH⇌Sn++OH-以及SnOH⇌SnO-+H+。

目前对于Liesegang图案的形成理论一般分为过饱和理论、继成核理论以及近期提出的在继成核理论基础上发展而来的相分离理论。过饱和理论和继成核理论的核心区别就是是否形成了“非稳态的过渡沉淀产物”,而相分离理论则是多相体系在环境温度、压强变化后发生的相分离。在CB-1样品中,最有可能作为“非稳态的颗粒”的成分就是在[CuCl2]-向Cu2O转变过程中,是否存在不稳定的黄色中间产物CuOH,若存在CuOH,则符合继成核理论,若不存在,则可能更符合过饱和理论。如何检测表征CuOH将是下一步待解决的问题。

4. 结论

(1)在四川城坝遗址出土青铜器CB-1和四川罗家坝遗址青铜器LJB-38锈蚀中分别发现了Cu2O与锡腐蚀产物、Cu2O与Cu2(OH)2CO3相互交替的“周期锈蚀现象”,其中CB-1的锈蚀规律符合Liesegang图案的规律,而LJB-38的锈蚀不符合特定沉淀图案的规律。

(2)Liesegang图案的形成与CB-1经热锻冷加工后形成的等轴晶、孪晶的金相结构以及受土壤影响发生内部含氯腐蚀有关。其中铜锡α相等轴晶腐蚀后形成的锡腐蚀产物提供了均匀的凝胶环境,青铜器晶界发生的含氯小孔腐蚀可能提供了外电解质(CuCl2)-,锡腐蚀产物内部离子化产生的OH-可能是内电解质。外电解质在进入凝胶后与内电解质发生沉淀反应,最终形成由Cu2O和锡腐蚀产物组成的“周期锈蚀结构”。

(3)LJB-38作为铸造青铜器,受到土壤强氧化性的影响,“去铜化”反应导致铜元素大量流失,向外迁移,在内部形成锡腐蚀产物凝胶,并且在凝胶内部仍保留了铜锡(α+δ)共析体假晶;流失的铜元素迁移到外侧后与土壤中的氯离子发生“青铜病”反应,这一过程中水解产生的氯离子被阻隔在锡腐蚀产物凝胶外,未进入金属基体,从而在凝胶外侧形成多层的Cu2O、Cu2(OH)2CO3,仅在锈蚀的最外层形成Cu2(OH)3Cl。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414