| 水平 | 因素 | ||

|---|---|---|---|

| A(钼酸钠加量)/(g·L-1) | B(单宁酸加量)/(g·L-1) | C(苯甲酸钠加量)/(g·L-1) | |

| 1 | 0.20 | 0.60 | 4.50 |

| 2 | 0.10 | 0.80 | 4.80 |

| 3 | 0.05 | 1.00 | 5.05 |

退火和平整都是冷轧钢板生产的重要工序。冷轧钢板通过退火再结晶恢复钢板的延展性和可塑性[1],通过平整工艺消除退火后带钢产生的屈服平台,提高钢板表面的光滑性[2-3]。退火工艺有连续退火和罩式退火(罩退)两种[4]。罩退工艺具有产品规格和产量变化灵活性强的特点,但是罩退冷轧钢板常出现夹杂、黏结、黑斑、黄斑和锈蚀等长期困扰各大钢厂的表面质量问题[5-8]。赵素华等[9]通过电镜分析发现罩退黑斑的主要成分是铁氧化物以及残碳。刘化军等[10]认为钢板经过轧制后,表面残余的乳化液在罩式退火炉的热还原气氛中发生热解反应,附着在钢板表面,形成了黑色斑迹。刘勤博[11]采用扫描电镜和能谱分析了罩退冷轧钢板表面出现的黄褐色蚀点,认为其是潮湿空气中钢板表面产生的点蚀。

为提高罩退钢板的表面质量,技术人员进行了一系列研究,提出了大量改进措施。王潇等[12]通过调整轧制后钢板酸洗液的组分,降低了冷轧钢板的表面乳化液残留。周建军等[13]在酸洗阶段加入适量缓蚀剂并且优化了清洗乳化液。蔡恒君等[14]改进了罩退机组的乳化液系统和吹氢工艺。程书生[6]改进了平整吹扫系统和湿平整液的性能。胡国熊[15]则从乳化液系统、氢气吹扫系统、平整吹扫系统以及防锈油涂油等四个方面进行了改进。目前,大部分研究是从乳化液系统、氢气吹扫系统以及平整吹扫系统等工序进行改进。由于罩退机组属于间歇性生产,所以冷轧钢板需要进行工序间防锈处理。防锈油防护、电镀防护、磷化技术防护等传统防锈处理方法会导致处理负荷以及经济成本增加。

通过改进罩退-湿平整工艺,在冷轧带钢表面形成新缓蚀膜,提升平整液的防锈性和清洗性,可以有效减少罩退冷轧钢板表面斑迹的生成。平整液主要由有机酸、有机胺等缓蚀剂和表面活性剂等组成[16]。林兴国等[17]采用有机缓蚀剂和无机缓蚀剂复配,同时加入了成膜剂、促进剂和表面活性剂,制备了抗黄斑型平整液。陈红星等[18]认为提高平整液中缓蚀剂成膜速率可以有效降低黄斑缺陷的发生率。王士庭[19]提出了一种以磷酸盐为基础,其他有机缓蚀剂复配的新平整液配方。目前,开发环保型湿平整液的配方,有效提高罩退-湿平整工艺冷轧钢板的表面质量,是一个急需解决的难题[20]。单宁酸是一种从植物中提取的多酚类化合物。XU等[21]研究表明,低含量的单宁酸对碳钢没有缓蚀作用,而高含量单宁酸的缓蚀效率会大幅度提升。但是,高含量单宁酸会导致钢铁表面的颜色改变。单宁酸与其他缓蚀剂复配可以起到缓蚀增效作用。张治国等[22]研究了单宁酸、硅酸钠和乙醇胺复配体系的缓蚀效率。FAN等[23]研究了一种以多聚磷酸和单宁酸复配的高性能除锈剂,为绿色缓蚀剂的开发提供了新思路。

根据钼酸盐和单宁酸的缓蚀协同作用[24],作者以钼酸盐、苯甲酸钠和单宁酸为主要缓蚀剂,并选择硼酸钠作为辅助缓蚀剂,高分子聚醚作为润滑剂和润湿剂,通过正交试验法对平整液中缓蚀组分的配比进行优化,得到最佳平整液配方;采用电化学测试和防锈性能试验考察了最佳配方平整液的缓蚀性能,通过接触角和表面张力测试了最佳配方平整液的润湿性,采用清洗试验考察了其清洗能力,并与两种市售平整液进行了比较。

1. 试验

1.1 罩退冷轧钢板表面残留物分析

参考单凯军等[25]的检测方法,采用差重法对罩退冷轧钢板的表面残留物进行检测。试验样品为某钢厂的罩退冷轧钢板。选取5片含有表面残留物的罩退冷轧钢板试片,试片尺寸为7.5 cm×15 cm。用丙酮清洗试片,再将其置于微沸水浴中清洗。经过多次反复擦拭后,晾干试片,称量并记录罩退冷轧钢板清洗前后的质量。

采用T AS-990型原子吸收分光光度计进行Fe2+含量的分析。在微沸水浴条件下将清洗过5片试样的丙酮清洗液定容至10 mL,再滴加0.5%的稀HNO3至溶液澄清,将溶液转移至250 mL容量瓶中,配制成待测试液,测定其中Fe2+的含量。再将原子吸收法测得的清洗液中Fe2+含量折算为罩退冷轧钢板表面残余Fe2+含量。

采用Thermo Scientific K-Alpha型X射线光电子能谱仪(XPS)对罩退冷轧钢板上斑迹的成分进行分析。选取3块有明显斑迹的钢板,将斑迹处制成1 cm×1 cm的试片。XPS激发源为Al Kα射线。

1.2 平整液配方的正交试验设计

平整液以钼酸钠、单宁酸和苯甲酸钠为主要缓蚀成分,并添加了p H缓冲剂、分散剂和表面活性剂等组分。单宁酸是有效的铁锈转化剂,苯甲酸钠是常用的碳钢阳极型缓蚀剂,钼酸盐对黑色金属和有色金属均有缓蚀作用。根据表1所示三因素、三水平设计了正交试验方案,以优化平整液中缓蚀成分的配比[26],具体试验方案见表2。以硫酸铜点滴试验的变色时间和电化学阻抗测试得到的极化电阻(Rp)值为性能考察指标,评判正交试验结果,获得最佳平整液配方。然后对最佳配方的平整液和两种市售平整液的性能进行了比较和综合评价。

| 试验编号 | 因素 | ||

|---|---|---|---|

| A | B | C | |

| 1# | 1 | 1 | 1 |

| 2# | 1 | 2 | 3 |

| 3# | 1 | 3 | 2 |

| 4# | 2 | 1 | 3 |

| 5# | 2 | 2 | 2 |

| 6# | 2 | 3 | 1 |

| 7# | 3 | 1 | 2 |

| 8# | 3 | 2 | 1 |

| 9# | 3 | 3 | 3 |

1.3 平整液性能评价

1.3.1 电化学测试

将罩退冷轧钢板切割成直径12 cm的圆形试片,用环氧树脂封装试片,仅露出1.0 cm×1.0 cm工作面,得到电极。用砂纸逐级打磨电极工作面直至表面光滑,再用去离子水、无水乙醇清洗,干燥后备用。

在罩退冷轧钢电极表面制备残留物,经平整液处理后,对其进行电化学测试。先取出5块罩退冷轧钢板(7.5 cm×15 cm),其表面含有部分残留物,使用丙酮将冷轧钢板反复清洗,将清洗液定容于250 mL容量瓶中。用移液枪移取1 mL清洗液(浓缩比例在1∶4.5),移取时反复震荡容量瓶,将清洗液滴加至处理好的电极表面,确保清洗液均匀覆盖在电极表面,等丙酮自然蒸发,得到了模拟罩退污染物的工作电极。再将上述电极浸泡在平整液中15 s,使电极表面形成平整液缓蚀膜,然后进行电化学测试。

电化学测量在Solartron 1287/1260型电化学工作站进行,测试溶液为0.1 mol·L-1 NaCl溶液。工作电极(WE)为平整液处理后的模拟罩退冷轧钢板,参比电极(RE)为饱和甘汞电极(SCE),辅助电极(CE)为铂电极。当开路电位(EOCP)达到稳定状态后,在0.01 Hz~100 k Hz范围内进行电化学阻抗测试,激励信号的正弦幅值为5 m V。采用ZsimpWin软件进行电化学阻抗参数拟合。极化曲线的扫描速率为1.5 m V·s-1,利用Tafel外推法计算腐蚀电流密度。文中所给出的电位均为相对饱和甘汞电极的电位。

1.3.2 硫酸铜点滴试验

用CuSO4·5H2O(41 g·L-1)、NaCl(35 g·L-1)、1 mol·L-1 HCl(13 mL·L-1)配制硫酸铜点滴液。将清洗干净的罩退冷轧钢板浸泡在平整液中15 s后取出,等待平整液自然沥干。对处理的试片进行硫酸铜点滴试验:用移液枪吸取10 μL的硫酸铜点滴液,滴加在试片表面,观察并记录试片变成淡黄色或者淡红色的时间,变色时间为3个部位变色时间的平均值。变色时间越长表明膜层的耐蚀性能越好。

1.3.3 水置换试验

参考标准SH/T 0036—1990《防锈油水置换性试验法》对冷轧钢试片进行水置换试验。试片尺寸为7.5 cm×15 cm。将经过无水乙醇清洗、热风吹干的试片浸入蒸馏水中,使其充分浸润15 s后,取出试片并用定性滤纸吸取底部余水(不超过5 s);然后将试片水平浸入平整液中,15 s后取出试片并吹干。将试片放入恒温湿热槽内,48 h后取出观察锈蚀情况,湿热箱中的温度为49 ℃、相对湿度为98%。

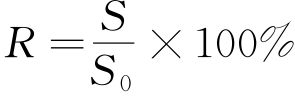

用锈蚀评定板评定试片的锈蚀程度,锈蚀评定板由180 mm✇180 mm✇2 mm的无色透明塑料制成,划有5 mm✇5 mm的正方形格子,格子刻线宽度不大于0.5 mm。统计出现蚀点的格子数量,计算锈蚀面积,然后按式(1)计算锈蚀率(R)。

|

|

(1) |

式中:S为试片的锈蚀面积;S0为试片的单面总面积。

1.3.4 湿热叠片试验

将两个光滑试片(直径为12 cm)放在55 ℃的20 g·L-1脱脂剂溶液中浸泡1 h,取出试片用无水乙醇反复清洗,热风吹干。再将试片放入平整液中浸泡15 s。将处理好的2个试片贴合在一起,并用两块有机玻璃板固定(施加20 N的力),将其置于湿热箱中进行48 h湿热叠片试验。湿热箱中温度为49 ℃、相对湿度为98%。

1.3.5 接触角、表面张力试验

润湿性和表面张力是影响平整液性能的重要因素。将面积为1 cm×1 cm的冷轧钢板试片逐级打磨,用去离子水、乙醇冲洗,氮气吹干。将试片浸泡在平整液中15 s后取出,氮气吹干。采用GBX Digidrop型接触角计测定试片静态水的接触角和水的表面张力。根据工业清洗剂的选用原则[27],溶液的表面张力越小,溶液向污垢界面的渗透性就越好。

1.3.6 清洗试验

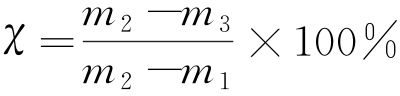

参考标准JB/T 4323.3—1999《水基清洗剂试验标准》进行清洗试验。圆形试片(直径为12 cm)经砂纸逐级打磨,无水乙醇冲洗,热风吹干。按照通用机床工业用油2份、白凡士林1份的质量比配制人工油污,并在120 ℃水浴环境中充分搅拌。将处理好的试片置于80 ℃的水浴环境中浸油5 min(试片的涂油量控制在0.58 mg·cm-2左右),再将涂油试片浸没在平整液中清洗3 min,最后用去离子水冲洗,置于鼓风干燥箱中烘干。在各处理阶段对试片进行称量,并按式(2)计算清洗效率χ。

|

|

(2) |

式中:m1清洗后试片的质量;m2为涂油后试片的质量;m3为平整液清洗烘干后试片的质量。

2. 结果与讨论

2.1 罩退冷轧钢板表面残留物

通过差重法计算得到罩退冷轧钢板表面残留物含量在1.30 mg·cm-2左右,检测结果与单凯军等[25]的研究结果基本一致。原子吸收法测定及折算后得到罩退冷轧钢板表面的Fe2+残留量为0.077 mg·cm-2。

XPS分析结果如图1所示。结果表明,所有试片C1s谱线均在284 eV(C—C)和288 eV(C=O)处出现了双峰;O1s谱线基本在532 eV出现了单峰,但图1(e)中O1s谱线在532 eV和530 eV处出现了双峰,这些特征峰可看作C—O和C—OH等官能团,这说明冷轧钢板表面的主要残留物为乳化液残留的热解产物[28-29]。罩退过程中,钢板处于热还原气氛,部分乳化液被裂解成残碳附着在冷轧钢板表面,形成斑迹。

2.2 平整液配方筛选

图2为经过不同配方平整液处理的冷轧钢电极在0.1 mol·L-1 NaCl溶液中的电化学阻抗谱和相应的等效电路图。其中,Rs为溶液电阻,Rf为膜电阻,Rct为电荷转移电阻。用ZsimWin软件拟合电化学阻抗参数,并根据拟合得到的膜电阻和荷转移电阻计算极化电阻Rp(Rp≈Rf+Rct)。

正交试验结果见表3。在硫酸铜点滴试验中,经过1#平整液处理的冷轧钢变色时间最长,这表明1#平整液具有最好的缓蚀性能。与此同时,1#平整液处理的冷轧钢电极的阻抗弧半径最大。经过平整液处理后的电极,表面生成了一层缓蚀膜,极化电阻越大,说明缓蚀膜对电极的保护性越好[30]。1#平整液处理的冷轧钢板表面耐蚀性最好。

| 试验编号 | 因素 | Rp/(Ω·cm2) | 变色时间/s | |||

|---|---|---|---|---|---|---|

| A | B | C | ||||

| 1 | 1 | 1 | 1 | 1 886.97 | 65 | |

| 2 | 1 | 2 | 3 | 1 322.75 | 50 | |

| 3 | 1 | 3 | 2 | 1 570.74 | 52 | |

| 4 | 2 | 1 | 3 | 1 680.94 | 58 | |

| 5 | 2 | 2 | 2 | 1 747.7 | 60 | |

| 6 | 2 | 3 | 1 | 1 345.54 | 52 | |

| 7 | 3 | 1 | 2 | 535.24 | 43 | |

| 8 | 3 | 2 | 1 | 951.74 | 47 | |

| 9 | 3 | 3 | 3 | 1 654.26 | 55 | |

| K | 1 | 4 780.46 | 4 103.15 | 4 184.25 | ||

| 2 | 4 774.18 | 4 022.19 | 3 853.68 | |||

| 3 | 3 141.24 | 4 570.54 | 4 657.95 | |||

| Kavg | 1 | 1 593.49 | 1 367.72 | 1 394.75 | ||

| 2 | 1 591.40 | 1 340.73 | 1 284.56 | |||

| 3 | 1 047.08 | 1 523.51 | 1 552.65 | |||

| 最佳水平 | 1 | 3 | 3 | |||

对正交试验结果进行极差分析,分析结果见表3。其中:K代表某因素某水平的数据求和,Kavg是K值的平均值,R代表极差值。最佳水平为Kavg最大时对应的水平编号。结果表明,最佳缓蚀配方为A1B3C3,即:钼酸钠0.2 g·L-1、单宁酸1.0 g·L-1和苯甲酸钠5.05 g·L-1。

2.3 最佳配方平整液的性能

对最佳配方平整液(以下用新型平整液表示)和两种市售平整液(1#、2#)进行防锈性等应用性能比较和评价。市售1#平整液为传统的亚硝酸盐平整液,市售2#平整液为不含亚硝酸盐的平整液。

2.3.1 水置换试验结果

由图3可以看出,水置换试验后,市售1#平整液处理的冷轧钢板锈蚀最严重,而新型平整液处理的冷轧钢板的锈蚀程度较小,说明新型平整液提升了缓蚀性能。

2.3.2 湿热叠片试验结果

由图4可以看出,湿热叠片试验后,冷轧钢板试片均出现了不同程度的腐蚀,其中市售1#平整液处理后的试片锈蚀最严重,而新型平整液处理的试片锈蚀程度最低,说明新型平整液的缓蚀性能更加优异。

2.3.3 电化学试验结果

将打磨清洁后的冷轧钢电极直接浸入介质中,在-1.1 V下阴极还原5 min,通过开路电位Eocp的变化,比较平整液在冷轧钢表面缓蚀膜的形成速度。

由图5可以看出,在1#平整液中,Eocp随时间变化的拐点出现在100 s左右,在200 s左右Eocp达到稳定状态。在2#平整液中,Eocp随时间变化的拐点也出现在100 s左右,但是在400 s后出现了轻微波动。在新型平整液中,Eocp随时间变化的拐点在100 s以内,在150 s左右达到稳定状态,200 s后Eocp并未出现较明显的波动。这说明新型平整液在冷轧钢表面生成的缓蚀膜更加稳定,具有较快的成膜速度。

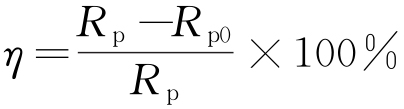

图6是裸电极(没有经平整液处理)和经过不同平整液处理的电极在0.1 mol·L-1 NaCl溶液中的电化学阻抗谱,通过ZsimWin软件按图2(c)所示等效电路拟合得到电化学阻抗参数,并按式(3)计算缓蚀效率η,结果见表4。

|

|

(3) |

式中:Rp和Rp0分别是经过不同平整液处理的极化电阻和空白电极电阻。

| 平整液 | CPEf | Rf/(Ω·cm2) | CPEdl | Rct/(Ω·cm2) | Rp/(Ω·cm2) | η/% | ||

|---|---|---|---|---|---|---|---|---|

| Y0/( μS·s-n·cm-2) | n | Y0/( μS·s-n·cm-2) | n | |||||

| 无 | 15.71 | 0.631 2 | 31.79 | 139.0 | 0.764 9 | 694 | 725.89 | — |

| 市售1# | 97.20 | 0.516 6 | 6.53 | 99.0 | 0.777 6 | 972 | 978.53 | 34.80 |

| 市售2# | 19.72 | 0.900 3 | 30.00 | 82.4 | 0.743 2 | 1 233 | 1 263.00 | 42.53 |

| 新型 | 30.86 | 0.738 7 | 25.56 | 78.1 | 0.740 8 | 2 151 | 2 176.56 | 66.65 |

结果表明,新型平整液处理后,冷轧钢板电极的阻抗弧半径明显增大,新型平整液对冷轧钢板的缓蚀效率达到66.65%,缓蚀效果最好。新型平整液处理的罩退冷轧钢板的极化电阻达到2 176.56Ω·cm2,均高于9组正交试验得到的极化电阻,说明其缓蚀性能优良。

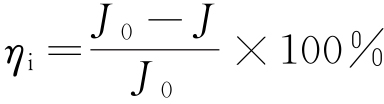

图7为裸电极和经过不同平整液处理的电极在0.1 mol·L-1 NaCl溶液中的极化曲线。可以看出,与裸电极相比,经过平整液处理后电极的腐蚀电位均发生了正移,阳极腐蚀过程受到明显抑制,阴极腐蚀过程受到的抑制不明显。而新型平整液处理电极的腐蚀电位正移和腐蚀电流密度下降均最明显。表5中列出了采用Tafel外推法得出的腐蚀电流密度(Jcorr)、自腐蚀电位(Ecorr)、以及阳极和阴极分支的塔菲尔斜率(βa、βc),根据腐蚀电流密度计算得到缓蚀效率(ηi),计算公式如下:

|

|

(4) |

式中:J和J0分别是经过不同平整液处理电极的腐蚀电流密度和空白电极的腐蚀电流密度。

| 平整液 | Ecorr/V | βa/(mV·dec-1) | βc(mV·dec-1) | Jcorr/( μA·cm-2) | ηi/% |

|---|---|---|---|---|---|

| 无 | -1.001 2 | 593.44 | 116.76 | 26.94 | — |

| 市售1# | -0.991 3 | 797.30 | 118.22 | 18.24 | 32.40 |

| 市售2# | -0.866 8 | 940.70 | 198.01 | 17.05 | 36.73 |

| 新型 | -0.786 8 | 313.46 | 197.67 | 6.56 | 75.64 |

从表5可以看出,新型平整液对腐蚀抑制效率最好,其缓蚀效率达到了75.64%,这与电化学阻抗测试结果一致。

2.3.4 接触角和表面张力试验结果

接触角和表面张力都是考察平整液润湿性的重要物理指标,平整液润湿性是影响罩退冷轧钢板表面质量改进的重要因素,对不同平整液处理的冷轧钢板进行了接触角和表面张力测试,结果见表6。

| 平整液 | 接触角/(°) | 表面张力/(mN·m-1) |

|---|---|---|

| 无 | 45.5 | — |

| 市售1# | <5 | 24.27 |

| 市售2# | <5 | 20.66 |

| 新型 | <5 | 19.61 |

由表6可以看出:水在未经处理的裸碳钢试片表面的接触角为45.5°,在3种平整液处理试片表面的接触角均小于5°,说明平整液处理的冷轧钢板具有超亲水性;水在新型平整液处理钢板的表面张力略低于在两种市售平整液处理钢板的表面张力,这表明新型平整液具有良好的润湿性,有利于在平整工序中分散和清除罩退形成的表面残留物。

2.3.5 清洗试验结果

清洗试验结果表明,市售1#、市售2#和新型平整液的清洗效率分别为76.92%、84.62%和92.30%。由于配方中加入了分散剂和表面活性剂等物质,新型平整液的清洗性能是3种平整液中最好的。

3. 结论

冷轧钢板的湿平整工艺对于罩退冷轧钢板表面质量提升起到重要作用。通过对罩退冷轧钢板表面残留组分的分析,采用有机-无机复配体系,开发了以钼酸钠-单宁酸-苯甲酸钠为主要缓蚀成分的新型平整液,该平整液对罩退冷轧钢板具有较好保护性能,显著抑制腐蚀的阳极过程,具有成膜速度快和清洗性能好等优点,能有效抑制罩退冷轧钢板表面斑迹的产生,提高其表面质量。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414