页岩气开采通常采用压裂技术,在生产过程中压裂反排液会对地面集输系统造成不同程度的腐蚀,甚至导致管道穿孔泄漏,最终失效,这不但影响了集输系统的安全运行,还会造成环境污染[1-3]。HEITZ[4]对管道开展了冲蚀试验,初步探索了流型、流速和质量传递对管道冲蚀的作用。YARO等[5]研究了含CO2采出水对低碳钢腐蚀速率的影响,发现降低温度和旋转速度、提高溶液p H可以减缓低碳钢的腐蚀速率。毛汀[6]研究了威远页岩气田某平台失效管段的腐蚀失效原因,结果表明水中SRB(硫酸盐还原菌)、CO2、Cl-是引发腐蚀的主要因素。舒洁等[7]以川渝地区某气田集输管道为例,应用灰关联理论对CO2分压、温度、采出水p H等腐蚀影响因素进行排序,结果表明CO2分压和温度对集气管道腐蚀影响程度较大。谢明等[8]研究了川南页岩气集输系统腐蚀问题,从材料优选、设备结构优化、腐蚀介质处理等方面提出一套川南页岩气集输系统整体腐蚀控制技术。

南川页岩气田位于重庆市南部,属亚热带湿润季风气候,全年气候温和,雨量充沛。随着气田不断开发,管道腐蚀问题逐渐凸显,为保障气田的平稳运行和生产安全,从管道输送介质和腐蚀产物等方面分析了管道腐蚀的原因,通过杀菌剂和缓蚀剂室内优选试验,提出了相关的腐蚀防护措施,以期有效减缓气田集输系统的腐蚀失效,提升安全运行水平。

1. 现场概况

1.1 腐蚀现状分析

南川页岩气田采气管线采用L245N管线钢,集气管线采用L360管线钢,集气站主要采用“井下节流→气液两相计量→气液分离→增压”集输工艺。2019年初,地面集输系统陆续出现冲刷、腐蚀穿孔现象,部分管线多次发生穿孔,其中站内管线腐蚀主要集中在三通、弯头等部位,腐蚀形貌多呈现蜂窝状冲蚀坑,如图1所示;站外管线腐蚀位置均为管线6点钟方向,表现为连续腐蚀坑,管壁不均匀减薄,如图2所示,腐蚀类型较为典型[9]。

南川页岩气田集输系统输送介质为气水混合物,气质组分如表1所示,页岩气以甲烷为主,含少量CO2,不含硫化氢。参照标准SY/T 5523-2000《油气田水分析方法》和SY/T0532-2012《油田注入水细菌分析方法绝迹稀释法》对气井产出水进行化验分析[10],结果见表2。由表2可见,产出水矿化度为6 305.19~32 486.12 mg/L,Cl-质量浓度为3 606.5~18 923.2mg/L,p H为5.5~6.5,属弱酸性水质,SRB含量为2×103~1.4×107个/mL。

| 气样 | 体积分数/% | ||||

|---|---|---|---|---|---|

| 甲烷 | 乙烷 | 丙烷 | 氮气 | 二氧化碳 | |

| 199集气站 | 97.872 | 0.311 | 0.012 | 1.311 | 0.494 |

| 200集气站 | 97.546 | 0.323 | 0.015 | 1.284 | 0.832 |

| 东胜脱水站 | 97.413 | 0.398 | 0.009 | 1.569 | 0.611 |

| 水样 | SRB含量/(个·m L-1) | 质量浓度/(mg·L-1) | 总矿化度/(mg·L-1) | pH | |||||

|---|---|---|---|---|---|---|---|---|---|

| Na++K+ | Ca2+ | Cl- |  |

Mg2+ |  |

||||

| 194集气站 | 2×105 | 9 672.7 | 501.2 | 15 227.6 | 768.0 | 85.0 | 427.0 | 26 681.61 | 5.5 |

| 210集气站 | 3×105 | 9 317.8 | 200.5 | 14 248.1 | 446.4 | 100.8 | 744.2 | 25 057.77 | 6.5 |

| 211集气站 | 1.1×105 | 11 833.5 | 601.5 | 18 923.2 | 595.2 | 105.7 | 427.0 | 32 486.12 | 6.0 |

| DP9集气站 | 2×103 | 7 909.4 | 401.0 | 12 155.4 | 744.0 | 66.8 | 671.0 | 21 947.63 | 6.5 |

| DP2集气站 | 3×105 | 10 682.0 | 501.3 | 16 964.1 | 528.0 | 91.1 | 451.4 | 29 217.90 | 5.7 |

| DP2集气站 | 2×105 | 9 991.7 | 501.2 | 15 761.9 | 648.0 | 91.1 | 536.8 | 27 530.85 | 5.5 |

| 东胜脱水站 | 1.4×107 | 2 277.8 | 100.2 | 3 606.5 | 9.6 | 30.4 | 280.6 | 6 305.19 | 5.5 |

| 199水处理站 | 2×106 | 7 746.0 | 200.5 | 11 754.6 | 5 606.4 | 1 351.1 | 585.6 | 27 244.26 | 6.3 |

1.2 失效情况分析

以198集气站至200集气站管段为例,利用OLGA软件对现场集气管线持液率(水气两相流动过程中,液相的过流断面面积占总过流断面面积的比例)的变化情况进行模拟,模拟结果如图3所示。管长0~130 m管段为下坡段,液体受重力作用加速流动,气体携液能力增强,管段持液率较低;管长130~570 m管段为上坡段,液体受重力作用有回流趋势,管段持液率较高,因此集气管线腐蚀敏感区域一般位于管线上坡段和低洼处,这与现场集输管线失效位置一致[11]。

2. 腐蚀产物分析

为了评价采气管线(L245N)和集气管线(L360N)材料腐蚀情况,利用WHF-2L高温高压反应釜进行管材动态腐蚀试验,并按失重法计算平均腐蚀速率。参照管线实际运行工况,在不同压力和液相流速条件下对L245N挂片进行9组腐蚀试验;在不同压力、温度和液相流速条件下,对L360N挂片进行6组腐蚀试验。腐蚀时间均为72 h,其他试验条件和试验结果见表3。参照SY/T 0026-1999《水腐蚀性测试方法》腐蚀性分级标准,气田水作用下采气管线的腐蚀程度大都属于“低度”腐蚀,仅在6.4 MPa、45 ℃、液相流速超过1.0 m/s时属于“中度”腐蚀;气田水作用下集气管线的腐蚀程度均属于“中度”腐蚀。

| 材料 | 压力/MPa | 温度/ ℃ | 液相流速/(m·s-1) | CO2质量分数/% | 平均腐蚀速率/(mm·a-1) | 腐蚀程度 |

|---|---|---|---|---|---|---|

| L245N | 6.4 | 45 | 3.0 | 0.034 19 | 中度 | |

| 6.4 | 45 | 1.0 | 0.028 49 | 中度 | ||

| 6.4 | 45 | 0.2 | 0.013 21 | 低度 | ||

| 5.5 | 45 | 3.0 | 0.021 37 | 低度 | ||

| 5.5 | 45 | 1.0 | 0.008 | 0.014 04 | 低度 | |

| 5.5 | 45 | 0.2 | 0.002 47 | 低度 | ||

| 0.8 | 45 | 3.0 | 0.009 20 | 低度 | ||

| 0.8 | 45 | 1.0 | 0.007 21 | 低度 | ||

| 0.8 | 45 | 0.2 | 0.002 02 | 低度 | ||

| L360N | 6.4 | 45 | 1.0 | 0.093 93 | 中度 | |

| 6.4 | 25 | — | 0.083 83 | 中度 | ||

| 5.5 | 45 | 1.0 | 0.080 36 | 中度 | ||

| 5.5 | 25 | — | 0.008 | 0.070 22 | 中度 | |

| 4.0 | 45 | 1.0 | 0.098 57 | 中度 | ||

| 4.0 | 25 | — | 0.092 50 | 中度 |

使用ZEISS EV0 MA15型扫描电子显微镜对腐蚀后挂片进行形貌表征与分析。由图4可以看出,两种挂片表面均发生了均匀腐蚀,L245N挂片表面腐蚀产物呈颗粒状分布,结构疏松并伴有裂纹出现;L360N挂片表面腐蚀产物呈块状堆积,结构稳定,腐蚀产物表面十分致密,只伴有少量较浅的裂纹。

采用扫描电镜附带的能谱仪(EDS)对挂片表面腐蚀产物的化学成分进行分析。由图5可以看出,L245N和L360N挂片表面腐蚀产物的元素组成较为相似,主要含铁、氧、碳等元素。

3. 腐蚀因素分析

根据南川页岩气田集输系统腐蚀现状、输送介质和腐蚀产物分析结果推测,CO2、SRB和Cl-的协同作用是造成集输管道腐蚀的主要原因[12]。

3.1 CO2腐蚀

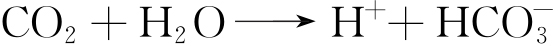

页岩气气质组分中含有CO2气体,现场管道低洼处易形成积水,CO2溶于水会生成碳酸,形成酸性环境。这会引起管材全面腐蚀以及严重的局部腐蚀,腐蚀产物主要为FeCO3[13-14],反应见式(1)~(3)。

|

|

(1) |

|

|

(2) |

|

|

(3) |

3.2 SRB腐蚀

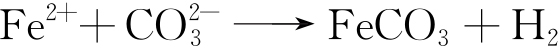

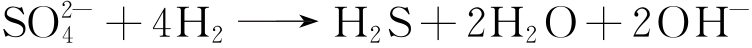

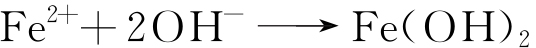

据报道,在美国生产油井中,77%以上腐蚀是由SRB造成的[15];我国石油部门统计结果也表明,每年由腐蚀造成的巨大损失中,SRB腐蚀占相当大的部分[16]。SRB在厌氧环境中极易生存[17]。南川页岩气田产出水呈弱酸性,温度为30~50 ℃,且为无氧环境,极利于SRB生长。经检测,现场产出水中确实存在大量SRB。SRB在厌氧环境中通过氧化有机物和还原硫酸盐产生CO2和H2S等酸性产物,并通过化学反应腐蚀金属生成FeS和Fe(OH)2等腐蚀产物[18-19],反应见式(4)~(8)。

|

|

(4) |

|

|

(5) |

|

|

(6) |

|

|

(7) |

|

|

(8) |

3.3 Cl-腐蚀

采出水中含有较多的Cl-,活性Cl-具有较强的穿透能力,容易吸附在金属表面,破坏其表面的钝化膜。钝化膜被破坏的区域为阳极,未被破坏的区域为阴极,形成腐蚀原电池,促进点蚀的发展;此外,采出水中的Ca2+、Mg2+及高矿化度会增强介质的导电性,管道结垢的可能性增大,从而加速局部腐蚀[20]。

3.4 CO2、SRB和Cl-的协同作用

研究表明,CO2、SRB和Cl-对管线腐蚀存在协同作用[21]。一方面,采出水中溶解的CO2通过薄电解质膜优先到达管材表面,其水解产生的 与基体电解出的Fe2+结合生成质地疏松的FeCO3膜层;另一方面,水中的CO2作为电子供体,加快了SRB的生长,大量的SRB附着在管材表面形成生物膜,膜下SRB将

与基体电解出的Fe2+结合生成质地疏松的FeCO3膜层;另一方面,水中的CO2作为电子供体,加快了SRB的生长,大量的SRB附着在管材表面形成生物膜,膜下SRB将 还原成S2-,S2-与Fe2+结合生成质地疏松的FeS膜层[22]。同时,流体运动导致腐蚀产物膜层开裂,膜层对基体的保护作用降低,水中的Cl-通过裂缝进入膜层内部并富集在金属表面,促进点蚀的发生[23]。

还原成S2-,S2-与Fe2+结合生成质地疏松的FeS膜层[22]。同时,流体运动导致腐蚀产物膜层开裂,膜层对基体的保护作用降低,水中的Cl-通过裂缝进入膜层内部并富集在金属表面,促进点蚀的发生[23]。

4. 腐蚀控制措施

4.1 杀菌剂优选

针对南川页岩气田产出液中SRB含量严重超标的问题,开展了杀菌剂优选试验。以210集气站2号分离器水样为研究对象,其SRB含量及离子含量见表2。

对四种型号杀菌剂(季铵盐型杀菌剂DS-1、非离子型杀菌剂TK-S01、氧化型杀菌剂3号、有机硫类杀菌剂4号)进行优选试验:用蒸馏水分别将四种杀菌剂配成质量分数为1%的溶液,将杀菌剂溶液加入水样中(杀菌剂加注量为50 mg/L),然后在培养箱中40 ℃恒温放置7 d,测试杀菌剂的杀菌效果。由表4可见,在相同杀菌剂加注量下,TK-S01杀菌剂的杀菌效果最佳。

| 杀菌剂型号 | 加注量/(mg·L-1) | SRB含量/(个·mL-1) | 杀菌率/% |

|---|---|---|---|

| 空白 | — | 3.0×105 | — |

| DS-1 | 50 | 4.3×104 | 85.67 |

| TK-S01 | 50 | 1.1×104 | 96.33 |

| 氧化型杀菌剂3号 | 50 | 3.4×104 | 88.67 |

| 有机硫类杀菌剂4号 | 50 | 1.2×105 | 96.17 |

进一步对TK-S01杀菌剂的加注量进行优选,以210集气站2号分离器水样为研究对象,分别向其中加注50、80、100、120 mg/L TK-S01杀菌剂,测试其杀菌效果。由表5可见:当TK-S01杀菌剂的加注量达到100 mg/L时,SRB含量已非常低,杀菌率达到99.99%;当加注量为120 mg/L时,SRB含量为0,杀菌率达到100%。当加注量为100 mg/L时,其杀菌效果已到达要求,考虑到经济因素,选择100 mg/L为TK-S01杀菌剂的最佳加注量。

| 加注量/(mg·mL-1) | SRB含量/(个·mL-1) | 杀菌率/% |

|---|---|---|

| 50 | 1.1×104 | 96.62 |

| 80 | 4.4×102 | 99.60 |

| 100 | 1.5 | 99.99 |

| 120 | 0 | 100 |

4.2 缓蚀剂优选

针对产出液电化学腐蚀严重超标的问题,开展了缓蚀剂优选试验。对五种缓蚀剂(季铵盐类缓蚀剂RB1、咪唑啉类缓蚀剂KY-2、席夫碱类缓蚀剂WLD、咪唑啉类缓蚀剂KY-4和曼妮希碱型缓蚀剂HD-1)进行室内静态腐蚀浸泡试验。取南川页岩气田分离器混合水样、充氮气除氧20 min;取6个1 L的具塞瓶,向每个瓶中加入1 L现场水样,其中5个瓶中分别加入五种缓蚀剂100 mg/L,另1个瓶中为不添加缓蚀剂的空白样;在6个试验瓶中分别放入挂片,再将试验瓶放入恒温箱中,70 ℃保温7 d,根据挂片的腐蚀速率计算缓蚀率。由表6可见,当缓蚀剂加注量相同时,KY-2的缓蚀效果最佳。

| 缓蚀剂 | 平均腐蚀速率(mm·a-1) | 缓蚀率/% |

|---|---|---|

| 空白 | 0.166 0 | — |

| RB-1 | 0.065 7 | 60 |

| KY-2 | 0.021 4 | 87 |

| WLD | 0.115 2 | 31 |

| KY-4 | 0.045 9 | 72 |

| HD-1 | 0.126 5 | 24 |

针对优选出的KY-2缓蚀剂,在高压釜中进行动态腐蚀试验,优选出最佳加注量。取南川页岩气田分离器混合水样4 L(氮气除氧20 min),分别加入0、50、100、150、200 mg/L KY2;试验压力为5 MPa(用氮气补压),试验温度为30 ℃,水样流速为1 m/s,试验时间为7 d。由表7可见,当KY2加注量为150 mg/L时,缓蚀效果最佳,缓蚀率达到90%,腐蚀速率为0.039 0 mm/a。

| 加注量/(mg·L-1) | 腐蚀速率/(mm·a-1) | 缓蚀率/% |

|---|---|---|

| 0 | 0.401 0 | — |

| 50 | 0.146 8 | 63 |

| 100 | 0.055 4 | 86 |

| 150 | 0.039 0 | 90 |

| 200 | 0.037 7 | 91 |

4.3 杀菌剂与缓蚀剂配伍性

表8为杀菌剂与缓蚀剂的配伍性试验结果。由表8可知,单独使用100 mg/L KY-2缓蚀剂时,缓蚀率为85.5%;当水样中同时加入100 mg/L KY-2缓蚀剂与100 mg/L TK-S01杀菌剂时,缓蚀率提高,达到90.2%,杀菌率仍能达到99.99%。这说明KY-2缓蚀剂与TK-S01杀菌剂有较好的配伍性,不影响彼此的药剂效果,同时杀菌剂具有一定缓蚀作用,可以使缓蚀剂的缓蚀率提高。

| 加药情况 | 缓蚀率/% | 杀菌率/% |

|---|---|---|

| 100 mg/L KY-2缓蚀剂 | 85.5 | — |

| 100 mg/L KY-2缓蚀剂+ | 90.2 | 99.99 |

| 100 mg/L TK-S01杀菌剂 | ||

| 100 mg/L TK-S01杀菌剂 | — | 99.99 |

5. 结论

(1)南川页岩气田集输管线腐蚀的主要原因是CO2和SRB腐蚀,Cl-的存在对管道腐蚀有促进作用。

(2)以南川页岩气田产出液为研究对象,分别开展四种杀菌剂和五种缓蚀剂室内优选试验,优选出TK-S01杀菌剂和KY-2缓蚀剂;TK-S01杀菌剂最佳加注量为100 mg/L,其杀菌率达到99.99%;KY-2缓蚀剂最佳加注量为150 mg/L,其缓蚀率达到90%,腐蚀速率为0.039 0 mm/a。

(3)针对南川页岩气田集输管线,建议定期进行清管作业,在清管后配套缓蚀剂预膜,同时在预膜液中添加杀菌剂,降低电化学、细菌及垢下腐蚀。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414