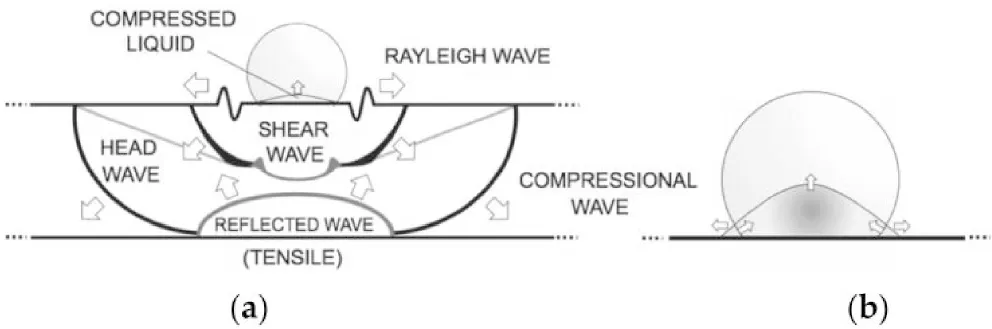

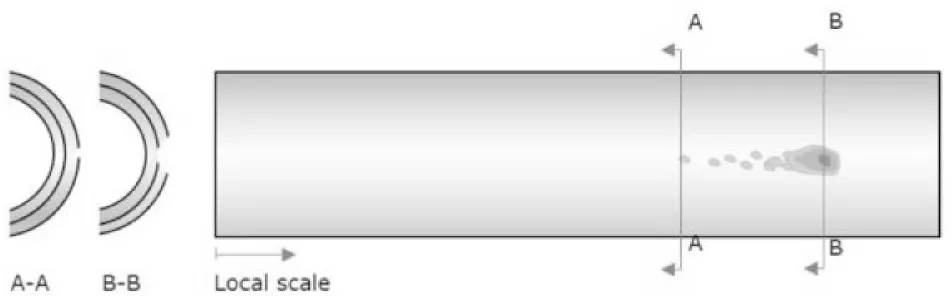

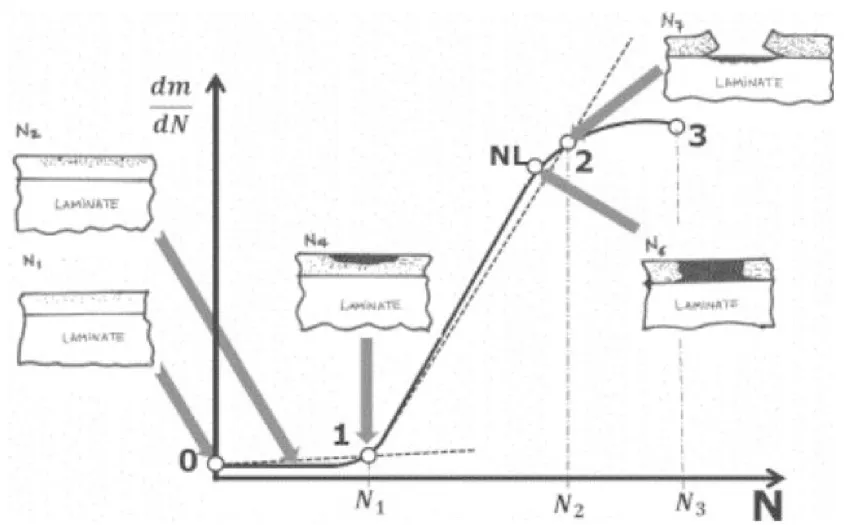

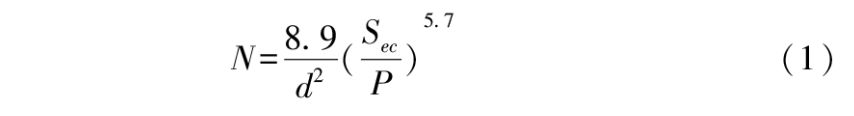

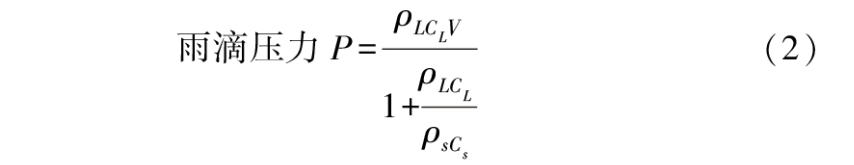

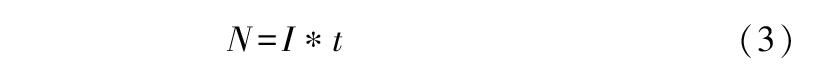

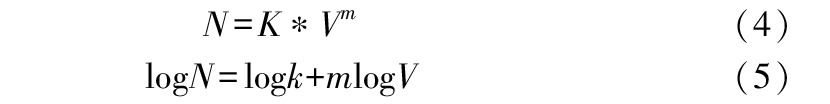

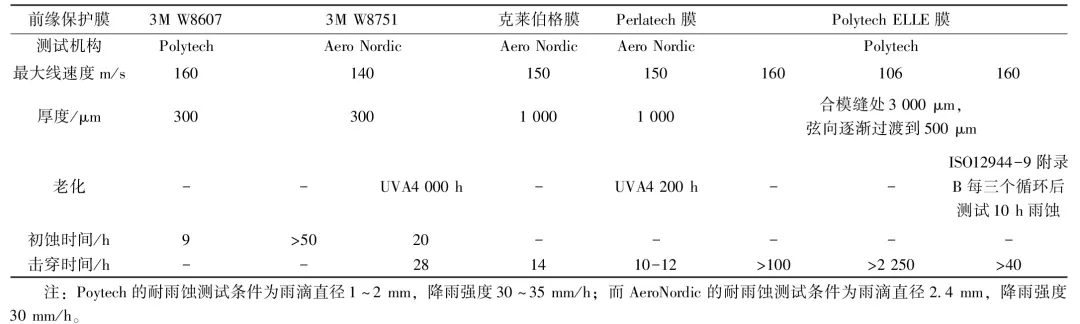

随着风电叶片越来越长,叶片叶尖线速度也进一步增加,叶片前缘受到雨蚀的损伤也越来越严重。即使轻微的前缘侵蚀也可能导致每年大约3%~5%的AEP损失。对于前缘玻璃钢基材具有明显凹坑、磨损和分层的严重侵蚀情况, 每年可能接近25%的AEP损失。而且风电从陆上走向海上,从近海走向深海,叶片维修的成本不断增加。因前缘雨蚀造成的叶片维修成本和发电量损失越来越不能被忽视。 随着叶片前缘受到雨蚀的程度越来越严重,行业内对前缘保护材料的性能要求也越来越高。DNVGL-CP-0424规定了老化前的耐雨蚀时间大于8h,老化后的耐雨蚀时间大于4h。 目前大部分的前缘保护材料虽然能够满足该标准的耐雨蚀时间,但实际在风场使用这些前缘保护材料的叶片仅2-3年便出现了前缘侵蚀, 并没有达到预期的效果。 本文介绍了前缘侵蚀损伤的Springer模型、与耐雨蚀有关的标准DNVGL-RP-0171和DNVGL-RP-0573,罗列了市面上的前缘保护漆和前缘保护膜,并指出施工过程中的缺陷可能是实际耐雨蚀时间低于理论测试值的原因。 叶片前缘在运行过程中易受到雨滴的反复撞击,高速雨滴以90°入射角垂直撞击叶片前缘表面,在前缘材料中产生压缩波和剪切波,材料表面同时产生Rayleigh表面波,这些应力波在材料中产生很大的内应力,如图1所示。 如果重复撞击产生的动能无法被前缘保护材料吸收和消耗,那么材料内部的应力就会聚集,使得材料发生疲劳、降解,逐渐发展为宏观缺陷,发生材料表面粗糙化、脱粘以及开裂等缺陷。 图1. 液滴撞击固体表面时撞击波的传递 对风力涡轮机前缘侵蚀的建模,主要以液滴冲击模型为基础,建立应力状态。在此基础上,使用疲劳方法解释侵蚀损伤累积。 目前大部分对于前缘雨蚀的预测模型都采用Springer在1976年提出的水锤压力撞击引起疲劳损伤失效的原理解释雨滴撞击对前缘防护材料的破坏。 前缘侵蚀主要分为两个阶段时间节点,包含初蚀时间和击穿时间,如图2所示。 图2. 前缘保护材料初蚀(A-A)和击穿(B-B)示意图 图3. 前缘保护材料初蚀时间内、初蚀-击穿时间内质量损失与雨滴撞击数N的关系 Springer模型基于前缘保护材料的疲劳特性和雨滴的冲击压力。 直至材料发生失效,所需雨滴撞击次数: 其中P为材料受到雨滴撞击的压强,ρL为雨滴密度,ρs为前缘保护材料密度,Cs为前缘保护材料声速,CL为雨滴声速,V为叶片线速度。 雨滴撞击次数: 其中N为单位面积雨滴撞击次数,I为降雨强度,t为降雨时间。 在忽略前缘保护材料的密度、声速不同情况下,当降雨强度、雨滴直径大小相同时,前缘保护材料发生失效的时间t与1/V5.7成正比。当叶片线速度相同、雨滴直径大小相同时,t与1/I成正比。 前缘保护材料一般应具有低宏观弹性模量、高极限应变和高回弹性等特性,可降低冲击表面的应力并抑制应力波,确保前缘保护材料的快速恢复时间和吸收的能量快速消散。 耐雨蚀性能的测试方法有ASTMG73-10、DNVGL-RP-0171、ISO/TS 19392-2、ISO/TS 19392-3,其中ISO/TS 19392-2、ISO/TS 19392-3使用较少。 ASTMG73-10提供了测试液体冲击侵蚀的原理及通用方法。 DNVGL-RP-0171是在ASTMG73-10基础上进行扩展的,针对风电叶片,对仪器设备的参数及实验影响参数进行了较详细的规定。这使得在相同实验参数下,按照DNVGL-RP-0171测试的不同仪器设备之间的实验结果具有一定的可比性。 基于Springer的液体撞击侵蚀模型,潜伏期时间与液滴撞击速度呈幂律关系,指数为-5.7。但这个指数-5.7被认为是不普遍适用的。因此,DNVGL-RP-0171提出类似疲劳的S-N曲线,雨滴撞击次数N与雨滴撞击速度V的关系如下: 1 耐雨蚀测试结果的V-N曲线离散系数COV应小于20% 。但由于材料本身的缘故,很多情况下,测试结果的离散系数较大,同时需要大量的测试数据来进行拟合,操作性较差; 2 Springer模型假设基于只有前缘保护材料LEP和基材两层系统。而实际上叶片一般在基材和前缘保护材料之间涂覆底漆和面漆; 3 耐雨蚀测试一般仅对测试一个平均雨滴直径,并通过直径平方的关系推广至其他不同的雨滴直径。但实际降雨是由不同雨滴直径的降雨组成,而且不同降雨强度下雨滴直径不同; 4 耐雨蚀测试是在一个降雨强度下进行的,该降雨强度在整个测试期间持续施加,且在测试阶段材料持续受到撞击疲劳损伤。而实际风场的降雨是间断的,降雨强度不相同; 5 为了加速获得耐雨蚀实验结果,目前一般测试最大线速度为160m/s。然而目前一般叶片叶尖最大线速度为100m/s左右,因此100m/s的撞击次数一般只能从V-N曲线获得; 6 加速老化采用ISO 12944-9附录B的循环老化,老化25周后再进行耐雨蚀测试。但这与叶片在风场中同时受到雨蚀和紫外老化不一致。因此洛阳双瑞在2021年提出采用老化和雨蚀交替进行测试,以尽量切合实际风场。 1 前缘保护漆 表1. 不同前缘保护漆的耐雨蚀性能 2 前缘保护膜 与前缘保护漆相同,前缘保护膜也应具有低阻抗并且具有高延展性,可通过变形抑制雨滴的初始冲击。 与前缘保护漆不同的是,前缘保护膜的性能已经在使用前建立。这最大限度减少了前缘保护层的缺陷数量,同时使得前缘保护层具有均匀的厚度和表面粗糙度。目前市面上的前缘保护膜如表2所示。 表2. 不同前缘膜的耐雨蚀性能 3M和Polytech膜为聚氨酯材质;而克莱伯格膜和Perlatech膜的外层为UHMW-PE材质,内层为橡胶材质。 W8751膜和ELLE膜的耐雨蚀性能较好,使用膜自带的压敏胶粘贴。 克莱伯格膜和Perlatech膜一般采用与手糊补强布或者粘结胶一起真空袋压固化。 前缘保护膜依靠人工粘贴,应保证贴膜处的表面光滑。粘贴时避免起皱或者引入气泡,并建议使用封边剂来保护膜的边缘。在粘贴过程中,容易人为引入起泡或者产生附着力差的地方,导致因局部粘接力的损失使得保护膜沿着叶片整个长度方向剥离。 3 其他前缘保护材料 Armour EDGE前缘保护壳采用热塑性塑料ASA(丙烯腈-苯乙烯丙烯酸酯)与PC(聚碳酸酯)制成,在线速度125m/s、雨滴直径2.4mm、降雨强度26.5mm/h的测试条件下,耐雨蚀时间达232h。 ORECatapult开发了镍合金用作叶尖前缘保护材料,利用镍的高声阻抗吸收大部分应力波的能量,由于镍的高硬度,使得大部分能量反射回雨滴。由于抵抗塑性形变的高硬度和表面的高光洁度,使得Rayleigh表面波对表面的破坏较慢。镍合金样品在线速度173m/s的耐雨蚀测试条件下85h没有任何初蚀。但镍合金存在重量大、价格昂贵以及雷击的风险等。 结 语 风电行业在过去十年中经历了快速增长,叶片越来越长,叶片前缘受到雨蚀的情况也越来越严重。目前对叶片耐雨蚀的预测模型主要以Springer模型为基础。 依照Springer模型,前缘保护材料耐雨蚀时间t与线速度V-5.7成正比,t与降雨强度I-1成正比。依照DNVGL-RP-0171标准测试耐雨蚀实验得到的V-N曲线,可推算出前缘保护材料在不同线速度下的理想耐雨蚀时间。 不同前缘保护材料层出不穷。前缘保护漆的耐雨蚀性能已有较大提升,为了进一步提升前缘保护效果,漆膜厚度也有所增加。前缘保护膜的种类也百花齐放,既有聚氨酯体系,也有PE-橡胶复合体系、热塑性塑料体系和镍金属体系,性能各不相同。 这些材料虽然实验室性能较好,但实际操作过程中可能引入各种施工工艺问题,实际耐雨蚀性能尚需挂机在风场验证。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414