| 试验材料 | 质量分数/% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Al | Nb | V | Ti | Cr | Ni | Cu | Mo | |

| Q235 | 0.18 | 0.3 | 0.42 | 0.014 | 0.016 | — | — | — | — | — | — | — | — |

| Q550 | 0.12 | 0.3 | 1.45 | 0.015 | 0.003 | 0.018 | 0.039 | 0.004 | 0.02 | 0.194 | 0.01 | 0.015 | 0.001 |

| 40Cr | 0.38 | 0.2 | 0.62 | 0.008 | 0.004 | 0.016 | — | 0.005 | 0.002 | 0.93 | 0.03 | 0.012 | 0.007 |

| 35CrMoA | 0.39 | 0.36 | 0.52 | 0.013 | 0.018 | — | — | — | — | 0.95 | — | — | 0.185 |

铁路铁轨需要大量的地脚螺栓来起到固定作用,低合金高强钢具有较高的强度和韧性、良好的焊接性以及抗冲击性能[1-3],常被用于铁路地脚螺栓,如35CrMo钢、40Cr钢、Q345钢和Q550钢等。地脚螺栓处于混凝土、碎石环境与大气环境的交接部位,容易积水、积盐导致螺栓腐蚀。通常螺栓腐蚀较为隐蔽,早期不易发现,腐蚀容易导致螺栓断裂甚至铁轨松动等,产生较大的安全隐患[4]。文娟等[5]研究了在重庆湿润气候环境中朝天门大桥断裂高强螺栓的腐蚀特性,发现失效后的高强螺栓基体中存在大量Fe、Mn、Si等元素的氧化物及硫化铁,推测高强螺栓的断裂失效与大气腐蚀(酸雨)、工业尘埃等环境有关。张彭辉等[6]研究了40Cr钢在不同海域海水环境中的自然腐蚀行为,发现40Cr钢在海水环境中的腐蚀较为严重且腐蚀形貌以蚀坑为主,40Cr钢中的碳含量较高导致其腐蚀速率高于普通碳钢。赵起越等[7]通过分析8种低合金工程结构钢的腐蚀行为,指出其耐蚀性除与传统的耐蚀指数I相关外,还受钢中夹杂物、显微组织、晶粒度等多种材料因素的耦合影响。孙永伟等[8]研究了Q345E和Cr-Ni-Cu两种典型的低合金高强度钢的耐蚀性,发现两种钢表面锈层成分主要为γ-FeOOH、少量α-FeOOH和Fe3O4,其中α-FeOOH相增强了锈层的保护作用,Cr、Ni、Cu等元素提高了钢的耐蚀性。

目前,关于低合金高强钢在成都大气环境中的腐蚀数据较少,相关的腐蚀规律和腐蚀机理还不太明确。因此,笔者选取3种常用的低合金高强钢,在成都大气环境中进行为期1 a的大气暴晒试验,通过失重法、扫描电镜(SEM)、X射线衍射(XRD)以及电化学测试等方法获取相关的腐蚀数据,并与Q235碳钢对比,以期为金属材料装备的长周期使用与防护提供参考。

1. 试验

试验材料为Q550钢、40Cr钢、35CrMoA钢和Q235碳钢(以下分别简称Q550、40Cr、35CrMoA、Q235),其主要化学成分如表1所示,试样尺寸均为100 mm×50 mm×3 mm。试验周期为1 a,自然环境暴露试验参照GB/T 14165-2008《金属和合金大气腐蚀试验现场试验的一般要求》执行。每个周期放置4片试样,其中3片用于计算腐蚀质量损失,1片用于分析锈层形貌结构[9]。自然环境暴晒地点为四川省成都市,表2为成都市暴露试验时间段内的空气质量数据。

| 日期 | 平均温度/℃ | 平均湿度/% | PM2.5/(μg·m-3) | ρ(SO2)/(mg·m-3) | ρ(CO)/(μg·m-3) | ρ(NO2)/(mg·m-3) | ρ(O3)/(μg·m-3) |

|---|---|---|---|---|---|---|---|

| 2021.07 | 27 | 80 | 22 | 26 | 5 | 0.59 | 135 |

| 2021.08 | 26 | 83 | 18 | 24 | 5 | 0.623 | 121 |

| 2021.09 | 23 | 85 | 19 | 23 | 5 | 0.61 | 101 |

| 2021.10 | 17 | 88 | 24 | 30 | 4 | 0.587 | 51 |

| 2021.11 | 11 | 84 | 50 | 39 | 6 | 0.637 | 43 |

| 2021.12 | 8 | 82 | 65 | 48 | 6 | 0.839 | 41 |

| 2022.01 | 7 | 83 | 67 | 40 | 5 | 0.935 | 45 |

| 2022.02 | 7 | 81 | 43 | 27 | 5 | 0.732 | 63 |

| 2022.03 | 17 | 69 | 48 | 41 | 6 | 0.684 | 108 |

| 2022.04 | 18 | 73 | 32 | 30 | 5 | 0.56 | 116 |

| 2022.05 | 21 | 76 | 30 | 29 | 5 | 0.584 | 123 |

| 2022.06 | 25 | 78 | 29 | 25 | 5 | 0.613 | 131 |

| 2022.07 | 28 | 71 | 25 | 22 | 4 | 0.577 | 165 |

| 注:相关数据来自空气质量在线监测分析平台 |

|||||||

试验完成并取回试样后,按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》标准规定的方法去除试样表面的腐蚀产物,计算试样在成都大气环境中暴晒1 a后的质量损失量。

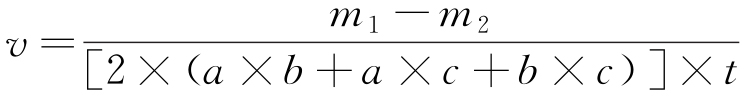

参照GB/T 16545 -2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,用除锈液完全去除试样表面的腐蚀产物,之后在酒精中清洗彻底,用吹风机冷风吹干后称量。按照式(1)计算腐蚀速率。

|

|

(1) |

式中:v为腐蚀速率,g/(m2·a);m1为试样原始质量,g;m2为试样去除腐蚀产物后质量,g;a,b和c分别为试样长度、宽度和厚度,m;t为试样在大气中的暴晒时间,a。

采用基恩士VHX-7000型超景深体视显微镜对带锈试样形貌和除锈后试样的蚀坑深度进行观察和统计。利用Nova Nano SEM 450型扫描电子显微镜观察试样表面腐蚀形貌,通过电镜自带的能谱仪(EDS)对腐蚀产物的主要元素及含量分布进行检测。采用X射线衍射仪分析腐蚀产物的物相组成。

电化学测试在瑞士万通Autolab PGSTAT302N电化学工作站进行,采用传统三电极体系,其中铂电极为辅助电极,饱和氯化银电极(SSE)为参比电极,带锈试样为工作电极。测试前,测量开路电位(OCP)15 min,以稳定系统。动电位极化测量的扫描速率为20 mV/min。电化学阻抗谱(EIS)测量在1×10-2~1×105 Hz频率范围内进行,潜在干扰幅度为10 mV。测试溶液为3.5%(质量分数)NaCl溶液。

2. 结果与讨论

2.1 腐蚀速率

通过计算可知,Q550、40Cr、35CrMoA和Q235的腐蚀速率分别为80.07,83.39,80.66,138.98 g/(m2·a)。根据GB/T 19292.1-2018《金属和合金的腐蚀大气腐蚀性第1部分:分类、测定和评估》评估4种试样的大气腐蚀等级,Q550、35CrMoA、40Cr和Q235在成都大气环境中的腐蚀等级均为C1,腐蚀程度较低。从腐蚀速率结果来看,在成都大气环境中低合金高强钢的耐蚀性优于普通碳钢。TOWNSEND[10]研究表明,钢中Cr、Cu、Ni、Sn以及Mo等微量合金元素可提高其耐蚀性。根据表1可知,3种低合金高强钢中的Cr、Mo等元素含量均高于Q235钢。

2.2 腐蚀形貌

由图1可见:4种试样表面均被腐蚀产物覆盖,已完全丧失金属光泽;Q550、35CrMoA表面锈层为黄褐色,腐蚀产物在基体表面分布相对均匀;40Cr表面覆盖一层致密的黄棕色锈层;Q235表面锈层呈现红褐色,腐蚀产物成团簇结构疏松分布在基体上,且存在较为明显的雨水冲刷痕迹,锈层表面有细小的裂纹。从宏观形貌来看,相较于低合金高强钢,Q235的腐蚀更严重,这与腐蚀速率结果相吻合。

如图2所示:4种试样表面的腐蚀产物层叠覆盖在金属基体上,锈层出现不同程度的鼓泡开裂;Q235表面腐蚀产物层的附着力较弱,部分区域发生脱落。Q550表面锈层开裂的程度较小且未有明显的裂纹,腐蚀产物分布相对均匀。40Cr和35CrMoA表面锈层出现较大的鼓泡开裂,开裂区域的腐蚀产物成黑褐色紧密团聚于锈层上。研究表明[11-12],在锈层生成初期,锈层形成产生的应力会导致表面发生鼓泡开裂,Cr、Cu等元素可以富集在内锈层中,对细小裂纹和微型孔洞进行修补,从而对金属基体起到保护作用。

由图3可见,4种试样表面均出现大量的腐蚀坑。对多个区域内的蚀坑深度进行统计,Q235、Q550、40Cr以及35CrMoA的最大蚀坑深度分别为66.01,40.86,49.30,45.18 μm。可以看出,Q235表面蚀坑数量及最大蚀坑深度均高于3种低合金高强钢,表明其腐蚀更严重。

由图4可见:Q235表面腐蚀产物较输送且呈棉絮状凹凸分布,Q550和40Cr表面腐蚀产物致密平整且相对均匀,但40Cr的腐蚀产物有细小龟裂;35CrMoA表面腐蚀产物呈胞状不均匀团聚。研究表明[13-14],Ni和Cu元素具有细化腐蚀产物物相结构的作用,随着大气腐蚀程度的进一步加重,锈层中的腐蚀产物会紧密堆积,从而有效阻挡空气和腐蚀介质进入金属基体表面,提高锈层对金属基体的保护性。Cr元素易在锈层孔隙和微裂纹处富集,可以促进紧密锈层的形成。从宏观形貌和微观照片可以看出,Q550和40Cr表面锈层结构和腐蚀产物分布较好,可有效减缓腐蚀。

2.3 腐蚀产物组成

如图5所示:4种试样表面腐蚀产物的主要成分基本相同,由γ-FeOOH、α-FeOOH、Fe2O3和Fe3O4组成。Q235表面腐蚀产物中α-FeOOH含量低于三种低合金高强钢。在三种低合金高强钢中,Q550表面腐蚀产物中α-FeOOH含量最高。腐蚀初期试样表面的腐蚀产物以γ-FeOOH、α-FeOOH为主;随着腐蚀的进行,基体表面生成的腐蚀产物会朝热力学稳定状态发展,FeOOH可能逐渐向Fe3O4和Fe2O3转化。Cr、Cu和Mo等微量元素的存在会明显加速钢的腐蚀产物转化为热力学稳定状态。

研究表明[15-18],α-FeOOH是保护性锈层的重要组分,其含量直接影响锈层的致密性。α-FeOOH晶型相较于γ-FeOOH更为稳定,且容易形成较为致密的氧化物薄膜,可有效将金属基体与腐蚀产物隔绝,提高基体的耐蚀性。Cu元素可以促进γ-FeOOH的结晶化,加快其向α-FeOOH的转化速率。Cr元素可以有效置换α-FeOOH中的Fe,细化α-FeOOH晶粒,从而使锈层更为均匀致密。由于Q235的腐蚀产物中α-FeOOH含量较少,其腐蚀速率较大。XRD分析结果表明,Cu、Cr、Mo等微量元素对腐蚀产物物相种类影响不大,低合金高强钢的耐蚀性优于Q235可能是Cu、Cr、Mo等元素加速α-FeOOH的形成,提高了内锈层的致密性导致的。

如图6所示:4种试样锈层的主要元素为Fe、O,且元素含量相近,表明其腐蚀产物主要为铁的氧化物;在35CrMoA的能谱中发现Si元素,这可能是来自空气中的灰尘和污染物在暴晒过程中沉积到试样表面所致[19]。

2.4 电化学行为

金属在大气环境中的腐蚀本质是电化学反应,因此电化学测试可进一步评价锈层对金属基体的保护效果和腐蚀行为的影响[20-21]。由图7可见,4种试样的动电位极化曲线形状近似,阴极反应和阳极反应都呈现类似的规律,表明其腐蚀机理相似。腐蚀电位(Ecorr)与腐蚀电流密度(Jcorr)是评价锈层保护作用的两个重要参数,Ecorr越大,试样的腐蚀倾向越强烈;Jcorr越大,表明其腐蚀速率越大。由表3可见,Q550、35CrMoA、40Cr和Q235的Ecorr和Jcorr均依次增大,其拟合结果与腐蚀速率变化趋势相吻合。

| 试样 | Ecorr/V | Jcorr/(A·cm-2) |

|---|---|---|

| Q235 | -0.624 | 1.632×10-4 |

| Q550 | -0.519 | 8.765×10-5 |

| 40Cr | -0.601 | 1.108×10-4 |

| 35CrMoA | -0.556 | 7.972×10-5 |

由图8可见:4种试样的电化学阻抗谱均由容抗弧组成,且在中低频区出现倾斜角接近45°的直线。这是Warburg阻抗的典型特征,即浓度极化阻抗,反映浓度和扩散对电极反应的影响,表明存在强烈的扩散作用[22]。通过ZSimpwin软件进行拟合,等效电路如图9所示,拟合得到各元件参数见表4。其中:Rs为溶液电阻;R1为锈层电阻;Q1为腐蚀产物层电容;W为扩散层电阻。锈层电阻是评价锈层保护能力的关键参数,其值越大,表明电化学腐蚀越难发生。由表4可见,Q235的R1大于其他三种低合金高强钢,这可能是Q235表面锈层较更厚所致。由于腐蚀产物层疏松且易脱落,未完全覆盖基体表面,不仅没有起到较好的保护作用,反而导致基体更易发生腐蚀。40Cr的锈层电阻略高于Q550,但40Cr中的碳含量明显高于Q550,导致其腐蚀速率在相同条件下更高。

| 试样 | R1/(Ω·cm2) | Q1/(Ω-1·cm-2) | W/(Ω·cm2) |

|---|---|---|---|

| Q550 | 9.186 | 9.304×10-3 | 3.358×10-2 |

| 40Cr | 9.588 | 6.236×10-4 | 4.455×10-3 |

| 35CrMoA | 8.235 | 6.829×10-3 | 4.429×10-2 |

| Q235 | 23.81 | 9.834×10-3 | 2.207×10-2 |

3. 结论

(1)Q550、40Cr、35CrMoA和Q235在成都大气环境中暴露1 a后的腐蚀速率分别为80.07,83.39,80.66,138.98 g/(m2·a),最大蚀坑深度分别为66.01,40.86,49.30,45.18 μm。在成都大气环境中,低合金高强钢的耐蚀性优于普通碳钢。

(2)低合金高强钢和Q235在成都大气环境暴晒1 a后的表面腐蚀产物成分基本相同,主要由γ-FeOOH、α-FeOOH、Fe2O3和Fe3O4组成;3种低合金高强钢锈层中的α-FeOOH含量均高于Q235。

(3)试样的腐蚀速率与极化曲线的拟合结果相吻合,Q235在成都大气环境中的锈层电阻高于3种低合金高强钢,但由于生成的腐蚀产物疏松且未能完整覆盖金属基体,导致其腐蚀速率更大。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414