| 元素 | C | Si | Mn | P | S | Cr | Ni | Cu |

|---|---|---|---|---|---|---|---|---|

| 质量分数/% | 0.17 | 0.21 | 0.54 | 0.029 | 0.009 3 | 0.029 | 0.007 6 | 0.011 |

我国部分油田进入开采中后期,原油黏度增大。为了提高稠油的集输效率,通常采用的方式是加热集输和掺水集输。其中,掺水集输因能耗低、运行成本低等特点而得到广泛应用[1]。但是,在掺水集输过程中,集输管道会发生严重腐蚀,局部区域频繁出现腐蚀穿孔,这给油田的安全生产和环保带来巨大压力。

导致管道腐蚀穿孔的因素包含温度、硫酸盐还原菌(SRB)含量、溶氧含量、H2S含量等。关于单因素或者双因素耦合对腐蚀影响已经进行了大量研究[2-12]。掺水集输环境面临以上多个因素的共同作用,腐蚀过程更为复杂。对于多因素交互作用的复杂环境,传统试验方法如全因子试验、正交试验等均不适用。HU等[13]通过试验设计研究了温度、氧含量和静水压力对Ni-Cr-Mo-V钢耐蚀性能的影响。刘静等[14]采用响应曲面法(RSM)设计试验,探究了NaCl含量、pH和压力3个因素对于临界点蚀温度的影响,结果表明3个单因素影响显著,NaCl含量和压力之间存在耦合作用。NAKHAIE等[15]采用两水平析因设计探究了多因素环境对热浸锌钢腐蚀影响的显著性。

作者根据掺水集输管道现场服役环境,确定可能引起腐蚀的变量因素及其范围,然后采用响应曲面法(RSM)研究了多因素影响下20钢管道的腐蚀行为,即设计电化学试验测试条件,并以极化曲线得到的腐蚀电流密度作为响应值进行方差分析,确定各因素及其耦合作用对于掺水系统腐蚀的影响。

1. 试验

1.1 试样与介质

试验材料为天津钢管生产的20钢管,尺寸为ϕ76 mm×4 mm,具体成分如表1所示。将20钢管加工成尺寸为10 mm×10 mm×3 mm的电极试样,用环氧树脂将试样封装,然后采用240号至1200号SiO2砂纸依次打磨试样工作面,并用去离子水、酒精依次清洗试样,冷风吹干后备用。

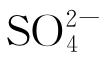

测试溶液为模拟现场水溶液,其中含9 051 mg/L(K++Na+)、14 170.6 mg/L Cl-、67.5 mg/L  、899.2 mg/L

、899.2 mg/L  、336.7 mg/L Ca2+、131.3 mg/L Mg2+、96.2 mg/L S2-。

、336.7 mg/L Ca2+、131.3 mg/L Mg2+、96.2 mg/L S2-。

1.2 电化学测试

在电化学测试之前,将整个电解池除氧1 h,随后通入定量的混合气使O2和H2S的含量满足试验要求,通气时间2 h。电化学测试仪器为武汉科斯特CST330电化学工作站,测试过程中采用传统的三电极体系。其中,工作电极为20钢,参比电极为Ag/AgCl电极(SSC),对电极为铂片电极。测试电位区间为-0.3~1.6 V(相对开路电位),电位扫描速率为0.333 mV/s,当电流密度大于10 mA/cm2时停止试验。采用Tafel外推法确定腐蚀电流密度。

1.3 试验设计

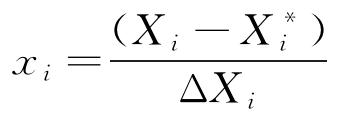

依据现场服役环境确定可能引起腐蚀的变量因素,包含温度、SRB含量、溶氧含量以及H2S含量,各因素的水平见表2。先对各环境因素的真实值进行转换,使其成有利于数学计算的编码值,转化方法如式(1)所示。随后,根据Box-Benhnken的中心组合试验设计原理,以极化曲线测试结果中腐蚀电流密度为响应值,借助Design-Expert 8.0.6软件设计试验方案,如表3所示。

|

|

(1) |

|

|

(2) |

式中:xi为变量i的编码值;Xi为变量i的真实值; 为变量i在试验设计范围内中心点的真实值。

为变量i在试验设计范围内中心点的真实值。

| 水平 | 因素 | |||

|---|---|---|---|---|

| 温度/℃ | SRB含量/(个·mL-1) | 溶氧质量浓度/(mg·L-1) | H2S质量分数/(mg·kg-1) | |

| 下限 | 45 | 0 | 0.02 | 0 |

| 中心点 | 60 | 5 500 | 0.06 | 264.5 |

| 上限 | 75 | 11 000 | 0.10 | 529.0 |

| 试验条件编号 | 温度/℃ | SRB含量/(个·mL-1) | 溶氧质量浓度/(mg·L-1) | H2S质量分数/(mg·kg-1) | Jcorr/(μA·cm-2) |

|---|---|---|---|---|---|

| 1 | 60 | 5 500 | 0.02 | 529.0 | 13.04 |

| 2 | 60 | 5 500 | 0.06 | 264.5 | 17.07 |

| 3 | 45 | 5 500 | 0.06 | 0 | 6.02 |

| 4 | 60 | 0 | 0.06 | 529.0 | 16.98 |

| 5 | 75 | 0 | 0.06 | 264.5 | 45.47 |

| 6 | 45 | 11 000 | 0.06 | 264.5 | 9.83 |

| 7 | 60 | 11 000 | 0.06 | 529.0 | 21.94 |

| 8 | 45 | 5 500 | 0.06 | 529.0 | 8.33 |

| 9 | 45 | 5 500 | 0.02 | 264.5 | 10.03 |

| 10 | 75 | 11 000 | 0.06 | 264.5 | 59.85 |

| 11 | 60 | 0 | 0.06 | 0 | 13.85 |

| 12 | 60 | 5 500 | 0.10 | 529.0 | 30.50 |

| 13 | 75 | 5 500 | 0.06 | 529.0 | 55.19 |

| 14 | 75 | 5 500 | 0.10 | 264.5 | 91.13 |

| 15 | 60 | 5 500 | 0.06 | 264.5 | 17.26 |

| 16 | 60 | 0 | 0.10 | 264.5 | 26.90 |

| 17 | 75 | 5 500 | 0.02 | 264.5 | 46.52 |

| 18 | 60 | 11 000 | 0.02 | 264.5 | 20.54 |

| 19 | 75 | 5 500 | 0.06 | 0 | 53.23 |

| 20 | 60 | 5 500 | 0.06 | 264.5 | 17.16 |

| 21 | 60 | 5 500 | 0.10 | 0 | 27.48 |

| 22 | 60 | 5 500 | 0.06 | 264.5 | 16.79 |

| 23 | 45 | 0 | 0.06 | 264.5 | 7.28 |

| 24 | 60 | 11 000 | 0.06 | 0 | 21.97 |

| 25 | 45 | 5 500 | 0.10 | 264.5 | 14.12 |

| 26 | 60 | 5 500 | 0.06 | 264.5 | 17.32 |

| 27 | 60 | 5 500 | 0.02 | 0 | 13.67 |

| 28 | 60 | 0 | 0.02 | 264.5 | 12.76 |

| 29 | 60 | 11 000 | 0.10 | 264.5 | 44.21 |

2. 结果与讨论

2.1 极化曲线测试结果

图1为不同试验条件下20钢的极化曲线,用Tafel外推法对极化曲线进行拟合,得到对应的腐蚀电流密度Jcorr,结果列于表3中。结果表明,在45 ℃温度下,腐蚀电流密度整体较小,最大值仅为14.12 μA/cm2,出现在25号试验条件下;当温度为75 ℃时,腐蚀电流密度显著提高,尤其是在14号试验条件下,腐蚀电流密度达到最大,为91.13 μA/cm2。对比表3中的腐蚀电流密度和图1中的极化曲线结果,可以看出在掺水环境中,腐蚀电流密度的改变可能受温度、SRB含量、溶氧含量、H2S含量等单一因素及其耦合因素的影响。

2.2 方差分析

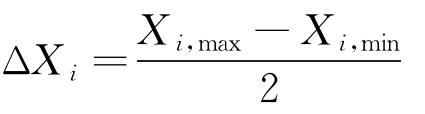

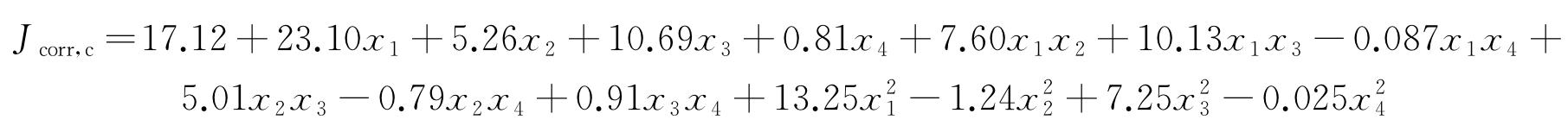

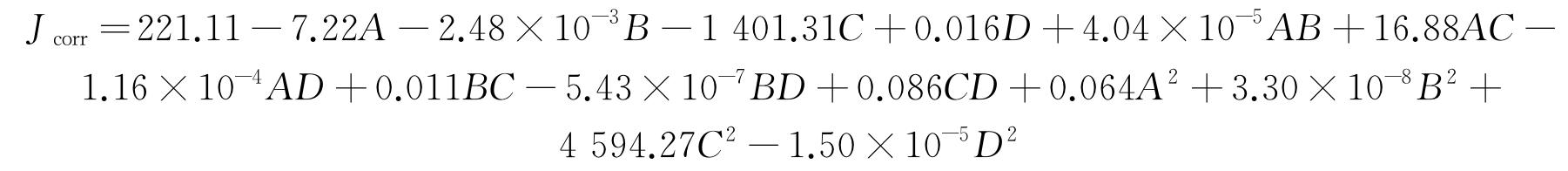

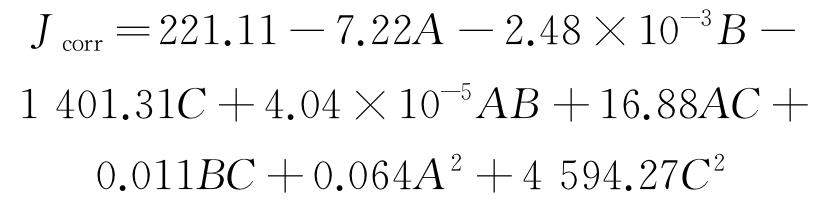

利用Design Expert 8.0.6软件对试验结果进行二次回归拟合分析,得到各影响因素与腐蚀电流密度Jcorr之间的二次多元回归方程,见式(3)和式(4)。其中,式(3)为编码值拟合结果,式(4)为实际值拟合结果。

|

|

(3) |

|

|

(4) |

式中:x1、x2、x3、x4和A、B、C、D分别代表温度、SRB含量、溶氧含量、H2S含量的编码值和实际值。

为了确定所构建的二次多元回归模型即式(4)的准确性,采用方差分析对该模型进行统计学评价,结果见表4。根据方差分析结果,模型F值为20.06,对应的P值<0.0001,表明该拟合结果显著[16],模型能够反映腐蚀真实情况,仅有0.01%的概率是由试验噪声导致的,同时失拟项F值为2.03,对应的P值为0.176 0,表明失拟项与误差的相关性不显著。复相关系数R的大小决定了相关性的密切程度,也就是R2越接近1,表示模型的相关性越好。本模型的R2为0.981,表明该模型与实际情况相关性高。本模型的精密度达到了28.398,精密度大于4即为理想,表明此模型获得的结果基本不受外界干扰信号的影响。除此之外,本模型的 (校正复相关系数)和

(校正复相关系数)和 (预测复相关系数)数值接近,差值小于0.2,这表明该模型能够准确拟合数据,并且在数据范围内可以进行可靠的差值响应。表4中方差分析结果表明,A、B、C、AB、AC、BC、A2、C2对模型有显著影响。

(预测复相关系数)数值接近,差值小于0.2,这表明该模型能够准确拟合数据,并且在数据范围内可以进行可靠的差值响应。表4中方差分析结果表明,A、B、C、AB、AC、BC、A2、C2对模型有显著影响。

| 方差来源 | 平方和 | 自由度 | 均方 | F值 | P值 | 显著性① |

|---|---|---|---|---|---|---|

| 模型 | 10 343.94 | 14 | 738.85 | 20.06 | < 0.000 1 | 显著 |

| A | 6 403.78 | 1 | 6 403.78 | 173.89 | < 0.000 1 | 显著 |

| B | 332.43 | 1 | 332.43 | 9.03 | 0.009 5 | 显著 |

| C | 1 371.53 | 1 | 1 371.53 | 37.24 | < 0.000 1 | 显著 |

| D | 7.94 | 1 | 7.94 | 0.22 | 0.649 6 | 不显著 |

| AB | 231.04 | 1 | 231.04 | 6.27 | 0.025 2 | 显著 |

| AC | 410.47 | 1 | 410.47 | 11.15 | 0.004 9 | 显著 |

| AD | 0.031 | 1 | 0.031 | 8.32×10-4 | 0.977 4 | 不显著 |

| BC | 100.40 | 1 | 100.40 | 2.73 | 0.121 0 | 显著 |

| BD | 2.50 | 1 | 2.50 | 0.068 | 0.798 4 | 不显著 |

| CD | 3.33 | 1 | 3.33 | 0.090 | 0.768 0 | 不显著 |

| A2 | 1 139.43 | 1 | 1 139.43 | 30.94 | < 0.000 1 | 显著 |

| B2 | 9.93 | 1 | 9.93 | 0.27 | 0.611 6 | 不显著 |

| C2 | 340.83 | 1 | 340.83 | 9.25 | 0.008 8 | 显著 |

| D2 | 4.05×10-3 | 1 | 4.05×10-3 | 1.10×10-4 | 0.991 8 | 不显著 |

| 失拟项 | 515.41 | 10 | 51.54 | 2.03 | 0.176 0 | 不显著 |

| (注①:P值<0.05,说明该因素影响极为显著;0.05<P值<0.1,说明该因素影响显著;P值>0.1,说明该因素影响很小) | ||||||

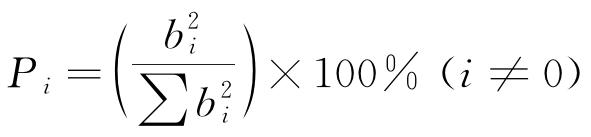

为了进一步确定各因素对腐蚀电流密度的影响,采用帕累托分析定量评价[17-18],具体计算方法如式(5)所示。

|

|

(5) |

式中:Pi为某因素对临界点蚀温度影响大小的权重;bi为该影响因素的系数,见式(3)。

图2体现了掺水集输管道各因素腐蚀影响因素及其耦合作用对腐蚀电流密度影响的权重。结合图2和表4中方差分析结果,对20钢腐蚀具有显著性影响的单因素及耦合因素按影响从大到小的顺序为:温度、溶氧含量、温度和溶氧含量耦合、温度和SRB含量耦合、SRB含量、SRB含量和溶氧含量耦合。其中,在0~529 mg/kg H2S范围内,H2S含量、H2S含量和溶氧含量耦合、温度和SRB含量耦合对20钢腐蚀影响不显著。图2中,温度影响(A,A2)的权重达到64.90%,溶氧含量影响(C,C2)的权重为15.27%;温度和氧气耦合影响(AC)的权重达到9.39%;温度和SRB含量耦合影响(AB)的权重达到5.29%;SRB含量影响(B,B2)的权重为2.67%;SRB含量和溶氧含量耦合影响(BC)的权重为2.30%。

依据Pareto权重分析以及方差分析结果,式(4)中腐蚀电流密度与各因素之间的关系可以优化为

|

|

(6) |

优化后模型即式(6)的残差服从正态分布。图3为腐蚀电流密度实际值与预测值的关系图,可以看出腐蚀电流密度的实测值与预测值基本在45°线上下,表明实测值与预测值基本吻合。

2.3 响应曲面分析

图4为不同SRB含量下温度和溶氧含量对腐蚀电流密度的影响。由图4(a)中可以看出,当SRB含量为0时,随着温度在45~70 ℃范围内升高,腐蚀电流密度增大,同时随着溶氧质量浓度在0.02~0.10 mg/L范围内增加,腐蚀电流密度也增大,但是从图4(a)所示3D图中可以看出明显的等高线,表明温度和溶氧含量对腐蚀电流密度影响存在明显的耦合作用。在75 ℃、0.1 mg/L O2时对应的腐蚀电流密度最大。从图4(b)同样可以看出,当SRB含量为11 000个/mL时,温度和溶解氧的影响存在耦合关系。对比图4(a)和图4(b)可知,在温度和溶氧含量相同条件下,SRB含量增加会导致腐蚀电流密度的增加。

图5为不同溶氧含量下温度和SRB含量对腐蚀电流密度的影响。由图5可以看出,SRB和温度对腐蚀电流密度影响同样存在耦合作用。对比图5(a)和图5(b)中的拟合结果可以看出,当温度和SRB含量不变时,随着溶氧含量增加,腐蚀电流密度增大。近年来的研究表明,SRB不是严格厌氧,可以耐受一定含量的氧气,即使在含氧环境中,SRB也可以通过调整新陈代谢以及自我保护等适应生长环境,从而加速金属材料的腐蚀[19]。

3. 结论

(1)方差分析结果表明,温度、溶氧含量、SRB含量、温度与溶氧含量耦合、温度与SRB含量耦合、SRB含量和溶氧含量耦合对腐蚀电流密度影响显著,但是H2S含量以及其与其他因素的耦合在测试范围内影响不显著。

(2)Pareto权重分析显示各单一因素及耦合因素对腐蚀电流密度影响从大到小排列依次为:温度(64.90%)、溶氧含量(15.27%)、温度和溶氧含量耦合(9.39%)、温度和SRB含量耦合(5.29%)、SRB含量(2.67%)、SRB含量和溶氧含量耦合(2.30%)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414