本文主要研究磁滞测量技术在评估钢结构疲劳寿命中的应用。基于铁磁性材料的机械性能与磁性能密切相关,磁滞无损检测技术可以连续监测钢结构疲劳累积损伤。在疲劳寿命最后的10%阶段,矫顽力和剩磁会产生突变,从而可以预测材料的失效。

文/ D.C.Jiles 赵培征 陈城 北京康坦科技有限公司

以常见的压力容器钢A533B钢为研究对象,加工四十个拉伸试样,进行拉伸、硬度试验,测得屈服强度=369 MPa,抗拉强度=536 MPa,洛氏硬度=88 RB。然后进行低周和高周疲劳试验,在整个疲劳寿命期间进行磁性能测试。

应变控制疲劳试验

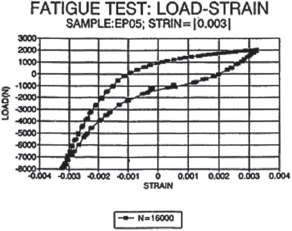

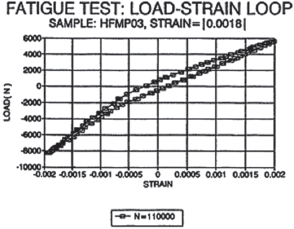

疲劳试验最初是在从0.0015到0.007不同应变等级下进行。在一个预设置的疲劳循环数后获得机械滞后回线。这些回线可用来确定疲劳试验是在低周载荷下进行还是在高周载荷下进行,观察回线的变形还可以用来发现宏观裂纹形成的开始。从图1中可以看出在16000次应力循环之前宏观裂纹开始扩展。如图2在更小的应变幅0.0018下,在高周疲劳测试实验中,宏观裂纹形成在110000次应力循环之前。

图1 疲劳周次为#16000下的载荷-应变曲线

图2 疲劳周次#110000下的载荷-应变曲线

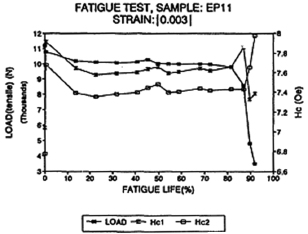

图3 在应变幅0.003下拉伸载荷与矫顽力随疲劳寿命损耗的变化

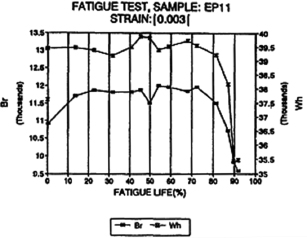

图4 在应变幅0.003下剩磁与磁滞损耗随疲劳寿命损耗的变化

在整个疲劳寿命期间测试材料的磁性能。图3和图4的结果表明:在疲劳寿命早期阶段,作为疲劳软化结果,矫顽力适当降低。然后矫顽力和其他磁滞特性参数在绝大多数疲劳寿命保持稳定。这个稳定区域占寿命的80-90%。最后10-20%的寿命,磁滞参数急剧变化。根据载荷的轮廓,最后阶段对应宏观裂纹形成,伴随一个需要获得一个恒定应变幅的载荷下降。期望主体显微结构在初始疲劳软化之后是稳定的,疲劳中间阶段磁性参数无变化与这一解释一致。

载荷控制疲劳试验

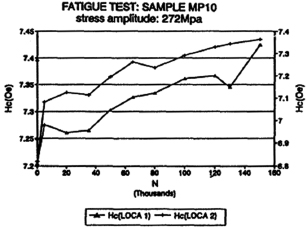

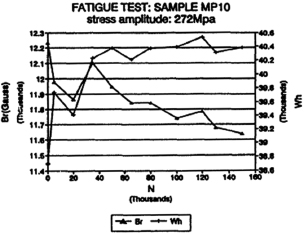

不同的应力幅下进行载荷控制疲劳试验,主要是高周疲劳体制。在整个耗费的疲劳寿命预设的疲劳循环数下进行磁性能测试。272 MPa应力级别下的测试结果如图5-6。在应力控制下,磁性能连续变化,甚至出现疲劳软化后仍连续变化。这一结果与应变控制下的测试结果不同。矫顽力是疲劳监测过程中最有用的参数。

很明显A533B钢在受循环应力时经受疲劳软化。这可以通过一个例子证明,当在应变控制疲劳过程中,在开始的几百周次中载荷明显下降。然而,在载荷控制疲劳过程中,矫顽力增大,表明发生了磁硬化。通常磁硬化也伴随着机械硬化。所以材料经历一个机械软化伴随一个磁硬化的观察结果是不被期望的。事实上,这种看似对立的现象可以通过鲍申格尔效应解释。当A533B钢疲劳失效时, 会产生额外的位错作为磁畴壁运动的钉扎点,从而增大矫顽力。然而,在循环应力下,位错在晶界或析出物处堆积,形成位错缠结。在逆向载荷作用下,在缠结后缘的位错更容易从晶界和析出相处移动,导致材料性能的明显软化。

图5 在应力幅272MPa的疲劳试验中两个不同位置的矫顽力随疲劳寿命损耗的变化

图6 在应力幅272MPa的疲劳试验中剩磁和磁滞损耗随疲劳寿命损耗的变化

结论

磁性检测方法对于这种钢的机械性能降级无损评估是一种极具前景的无损评估技术。本项试验表明:在应变控制疲劳试验中,磁性能在疲劳寿命的初期和末期发生显著变化,这是分别是由于疲劳软化和微裂纹稳定扩展的原因。在载荷控制疲劳试验中,微裂纹减少拉伸试样有效截面,可以导致从一个应力循环周次到下一个周次应力幅逐步增加,这会产生额外的位错可以钉扎磁畴壁,矫顽力随疲劳周次增加而增大。

磁滞技术,测试材料整体磁性能。磁滞参数,如矫顽力,剩磁,磁导率和磁滞对显微结构和应力非常敏感,但是表征的是材料整体测试的一个平均值。磁滞参数测试数据重复性非常好,测试结果很容易解释且确实能查明宏观裂纹扩展的开始。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 铁磁性

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475