结果与讨论

固化剂与环氧树脂比例

试验中选用的固化剂具有颜色浅,漆膜光泽度高,硬度发展速度快,对基材有着很好的附着力等优点。但是在有些文献中提到在水性体系中,水分散体的环氧组分和胺类固化剂的活泼氢原子之间的交联反应,不可能达到它们在溶剂型或无溶剂型体系中的相同反应程度。在这样的特定条件下,在漆膜中仍然保留了一定数量的未反应(亲水性)的胺类固化剂,这样就导致了漆膜极性增加使得耐水性变差。建议降低固化剂的理论用量保证漆膜耐水等多项性能的优异性。根据这一建议,我们在研究中在玻璃板上涂装清漆做验证试验。试验结果如表2所示。

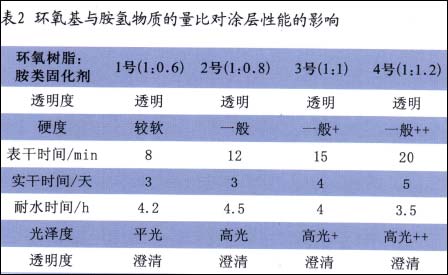

表2环氧基与胺氢物质的量比对涂层性能的影响

表2中耐水性测试方法为浸泡去离子水。透明度测试方法是将玻璃片放在事先划有黑字的白纸上,通过玻璃片是否看清字体。

硬度测试方法是待四片玻璃片固化到相同时间时用指甲使用同样的力气滑漆膜,根据划痕深浅判断漆膜的软硬程度。

结果显示,当固化剂与环氧树脂比例为0:8:1时,漆膜的耐水性能及其他综合性能较为优异。

成膜助剂对防腐性能的影响

选择成膜助剂时,首先应考虑成膜助剂在水性体系中的相容性和溶解力,在水中溶解度小、溶解力弱的成膜助剂,其涂膜变色程度小反之则变色明显;其次应考虑成膜助剂的挥发性,使用沸点较低、挥发速率快的成膜助剂,如选择乙二醇丁醚、二丙二醇甲醚时,虽然有利于涂膜快干,但会影响乳胶粒子的堆积、融合及长链分子的互相散,会降低涂膜的物化性能,还会引起涂膜表面泛白雾,因此应选用挥发速率适中、在成膜过程中能滞留在涂膜中发挥作用、成膜后又能全部挥发、且不影响涂膜性能的成膜助剂;再次,选择的成膜助剂应不影响涂料的稳定性、涂膜光泽及流平性,还应具有低毒性、高效作用等最后,并考虑添加量问题,在保证水性树脂低温成膜的前提下,应尽量减少成膜助剂的用量,以便减少水性环氧底漆中的V0C含量。

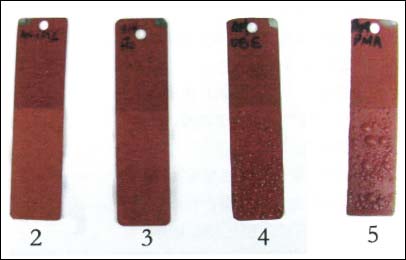

由于液体小分子量的环氧树脂不溶于水而体系中加入乳化剂后,漆膜的耐水性会受到很大影响,故本项目采用的成膜助剂既做乳化剂又做成膜助剂使用,使用时将它加入到树脂组分对树脂进行预乳化该组分称之为组分B。研究初期选用的成膜助剂分别有:1号醇类、2号活性环氧稀释剂、3号醚类、4号混合酸酯、5号酯类将成膜助剂与树脂组分混合先进行预乳化。在填料、树脂、固化剂组分相同的前提下,进行硬度和耐酸性试验,硬度测试方法同表2,耐酸测试为相同时间漫入2%稀硫酸的状态。试验结果如图1和表3所示。

图1 相同时间浸泡2%硫酸后的样片外观

根据试验得出用乙醇作为水性环氧涂料的成膜助剂是不成立的,醚类相比于活性环氧稀释剂和混合酸酯在耐介质方面要稍好一些。综合考虑选用醚类作为成膜助剂较为适宜。

主要活性颜料填料配比

在水性防腐涂料中,防锈颜料重要性仅次于树脂。磷酸锌是一直以来都被当作主要防锈颜料。它的主要成分为Zn3(PO4)2·2H2O和Zn3(PO4)2·4H2O。磷酸锌会离解和水解,生成磷酸二代盐离子。磷酸根与腐蚀面上的铁离子反应,生成难溶紧密Zn2Fe(PO4)2·4H2O附着层,引起阳极极化。而锌离子与阴极区的OH-反应,生成难溶物而引起阴极极化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 防腐涂料水性环氧

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414