飞机在服役环境下的腐蚀损伤会引起机体材料静强度和疲劳强度的削弱,直接影响着飞机的使用寿命和安全可靠性[1] 。对飞机结构件腐蚀损伤的检测和早期预报,是实现飞机结构日历寿命体系评定的重要手段,对有效提高飞机在使用维护中的安全性、经济性,延长飞机的使用寿命具有重要意义[2,3] 。

但是,传统的无损检测技术如超声波检测,涡流检测及渗透检测均存在明显的不足 [4,5] 。如:①超声波检测对小、薄、复杂零件难以检测,需耦合剂耦合,检测时间长,存在盲区,对近表面的检测能力差;②涡流检测信号受探头提离效应影响较大,对零件几何形状、突变引起的边缘效应敏感,对检测人员要求较高,容易造成漏判和误判;③渗透检测不能检测表面多孔材料,不能检测隐蔽腐蚀和裂纹。可以说,这些方法都不是十分有效可靠的腐蚀损伤检测方法,无法及时地检测出刚刚发生的腐蚀。同时,上述传统的无损检测方式也无法满足飞机外场对检测灵活性,可操作性的要求。

近 年 快 速 发 展 起 来 的 一 些 先进 无 损 检 测 技 术 如 CR(ComputedRadiography)数字成像技术、DR(DigitalRadiography)数字直接成像技术及红外热波检测技术对腐蚀检测起到了很大的推动作用[6-12] 。相比于传统检测方法,这些新型检测技术具有检测速度快,成像质量高,操作简单方便等一系列优势,适合用于外场检测、现场应用和在线、在役检测[13-16] 。本文结合某型飞机铝合金和结构钢的腐蚀损伤特点,选取 X 射线 CR、X 射线 DR、红外热波检测三种无损检测方法对其典型腐蚀损伤件进行检测,分析各检测方式的成像特点和检测性能,选定适于外场使用的腐蚀损伤检测方法,为飞机外场腐蚀损伤检测和维修提供技术支持。

1 试验材料及试验方法

1.1 试验材料

试验材料为某型飞机用高强度铝合金(2024)和结构钢(30CrMnSiA),结合飞机在服役时的腐蚀损伤特点,分别进行以下三类腐蚀损伤件的制备:

① A 类—平板腐蚀损伤件

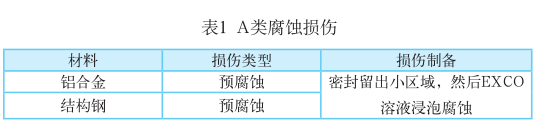

A 类腐蚀损伤件为平板腐蚀件,尺寸为 100×60×3mm 的薄板,试验件材料、损伤类型和损伤制备方式等见表 1。

② B 类—腐蚀 / 裂纹损伤件

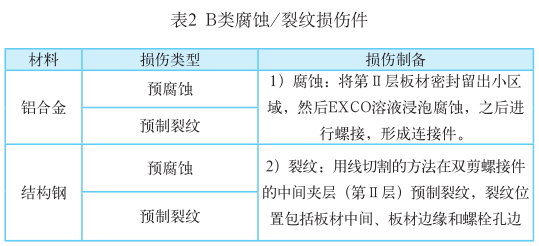

B 类腐蚀损伤件为夹层腐蚀 / 裂纹损伤件,由 3 块尺寸均为 100×60×3mm 的平板件双剪螺接形成,试验件材料、损伤类型和损伤制备方式等见表 2。

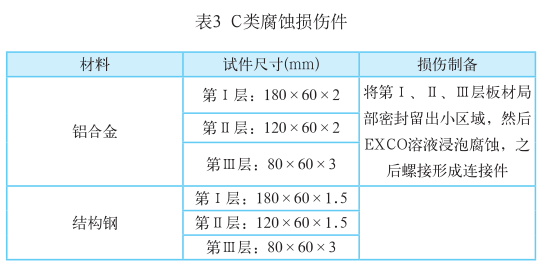

③ C 类—腐蚀损伤件C 类腐蚀损伤件为夹层腐蚀损伤件,由 3 块平板件螺接形成。试验件材料、规格和损伤类型和损伤制备方式等见表 3。

1.2 腐蚀损伤的检测方法

分别采用 X 射线 CR、X 射线 DR、红外热波检测三种无损检测方法对 2.1 中所预制的腐蚀损伤进行检测,所采用的检测设备及检测工艺参数如下:

① X 射线 CR 成像

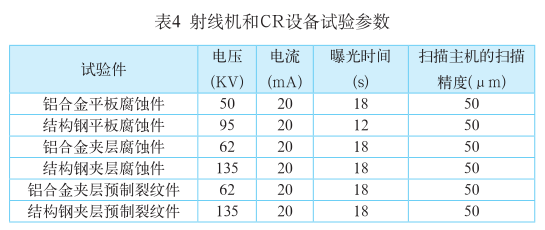

采 用 射 线 机 和 VMI NDT CR 无 损 检 测 系 统( 尺 寸:130×68×37cm;重量:40kg)对预制腐蚀损伤试样进行检测。其中,CR 成像系统的主要装置包括影像采集部分(IP 板)、影像扫描部分(激光扫描仪)及影像后处理和记录部分(成像软件),具体试验参数如表 4 所示。

② X 射线 DR 成像

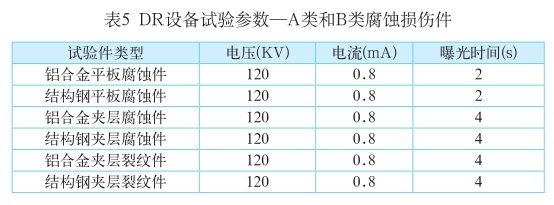

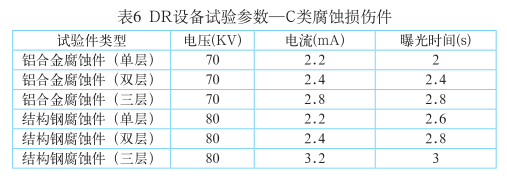

采 用 V-RX 便 携 式 X 射 线 DR 成 像 系 统( 尺 寸:80×45×30cm;重量:34kg)对预制腐蚀损伤试样进行检测。所采用的射线机为连续射线机,焦点尺寸为 0.4mm,成像板分辨率为 3.5lp/mm,动态范围为 14 位。试验采用高电压、低电流和低曝光时间,具体的试验参数如表 5 所示。

③红外热波检测

采用 Thermoscope Ⅱ便携式脉冲加热红外热成像无损检测系统对对预制腐蚀损伤试样进行检测。该系统由脉冲热源、红外热像仪(尺寸:22×14×13cm;重量:3.2kg)和计算机图像处理系统(尺寸:40×30×15cm;重量:10kg)三部分组成。根据铝合金和结构钢腐蚀损伤试件的表面状况,在其表面刷涂水溶性黑漆进行表面处理,以提高检测表面的发射率。实验在室温下进行,根据被测试件的导热特性和实验所要达到的目的,选择的具体参数为:闪光灯能量:9.8KJ;采集频率 : 60HZ;探测时间 : 15s。

2 结果与讨论

2.1 X射线CR技术检测结果

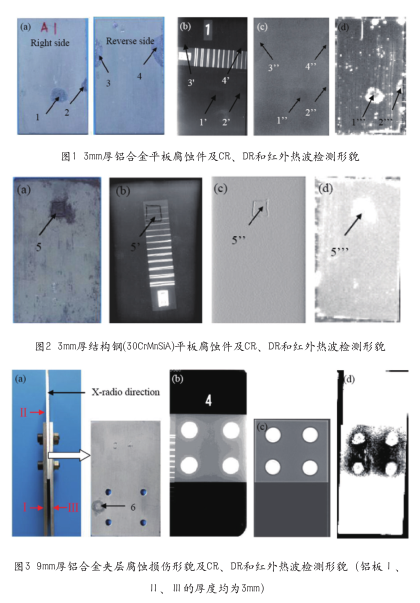

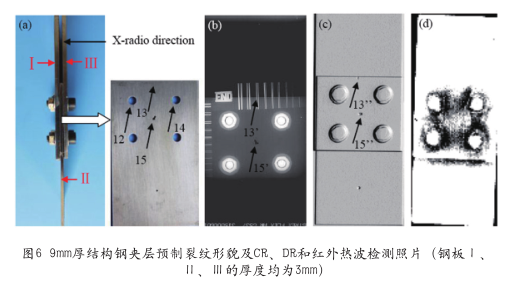

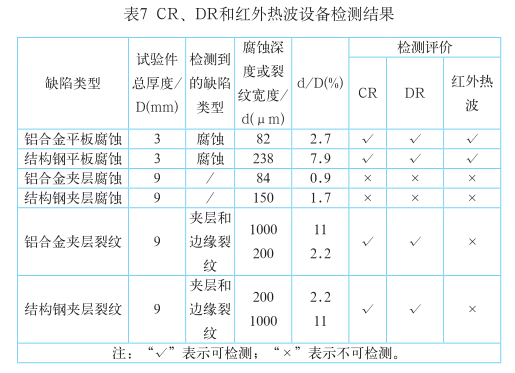

X 射线 CR 便携式数字成像系统对铝合金和结构钢腐蚀损伤件进行检测,其检测结果见图 1(b)~图 6(b)和表 7。3mm 厚铝合金和结构钢平板件预腐蚀后的宏观形貌和 CR 成像照片如图1和2中的(a)和(b)所示(腐蚀缺陷见箭头标记处)。由图和表可知,X 射线 CR 设备可检测到 3mm 厚的铝合金(从缺陷正面检测)和结构钢(从缺陷反面检测)平板件上的腐蚀(箭头标记处),检测铝合金板腐蚀的灵敏度≤ 2.7%,检测结构钢板腐蚀的灵敏度≤ 7.9%,结果表明采用 X 射线从试件正面和反面检测腐蚀缺陷的效果相似。由图3(b)~图6(b)可知,X 射线 CR 设备可检测到 9mm 厚的铝合金和结构钢连接件夹层中间和边缘的裂纹,螺栓孔边裂纹不明显,检测裂纹的灵敏度≤ 2.2%;无法检测 9mm 厚铝合金和结构钢连接件夹层中的腐蚀,其可能原因是腐蚀缺陷不够深,缺陷与试件总厚度之比太小。

2.2 X射线DR技术检测结果

采用 X 射线 DR 便携式无损检测系统对腐蚀损伤件进行检测,其检测结果如图 1 ~图 6 中(c)和表 7 所示(腐蚀缺陷见箭头标记处)。对于 3mm 厚的铝合金平板件,将 DR 系统的锐化、灰度调节后,可看出铝板上的腐蚀(图 1(c)),检测铝合金板腐蚀的灵敏度≤ 2.7%。图 2(c) 是 DR 系统的二维浮雕效果图,对于3mm厚的结构钢平板件,将DR系统的锐化、灰度调节后,可清晰、直观地看出钢板上的腐蚀,检测结构钢板腐蚀的灵敏度≤ 7.9%。由图 3(c)~图 6(c)可知,对于 9mm 厚的铝合金和结构钢连接件,可检测到夹层中间和边缘的裂纹,检测裂纹的灵敏度≤ 2.2%;无法检测夹层中腐蚀和孔边裂纹,其可能原因是腐蚀缺陷深度不够,缺陷与试件总厚度之比太小,孔边预制裂纹太短,被螺帽遮挡,增加了检测难度。

2.3 红外热波检测结果

采用某型便携式红外热波检测系统对腐蚀损伤件进行检测,其检测结果如图 1(d)~图 6(d)和表 7 所示。由图 1(d)和图 2(d)可知,对于 3mm 厚的铝合金和结构钢平板件,可从缺陷正面检测到腐蚀,检测铝合金板腐蚀的灵敏度≤2.7%,检测结构钢板腐蚀的灵敏度≤7.9%。由图3(d)~图6(d)可知,对于 9mm 厚的铝合金和结构钢连接件,无法检测到夹层中的腐蚀和夹层中间、边缘以及孔边裂纹,可能是由于缺陷的宽深比和面积未达到设备的检测灵敏度。

2.4 X射线DR检测方法二次验证结果

上述试验结果表明:针对飞机用铝合金和结构钢腐蚀 /裂纹损伤,综合考虑检测快捷性、检测有效性和设备便携性,X 射线 DR 成像检测方法较佳,可检测铝合金和结构钢单层腐蚀及夹层裂纹,未检测到铝合金和结构钢夹层腐蚀,可能原因是预制腐蚀缺陷深度不够。为了进一步验证 X 射线 DR 成像检测方法对多层腐蚀的检测能力,制备 C 类腐蚀损伤件进行腐蚀损伤检测。

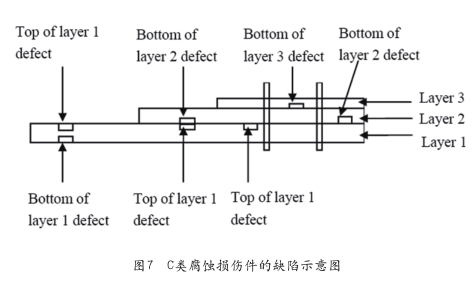

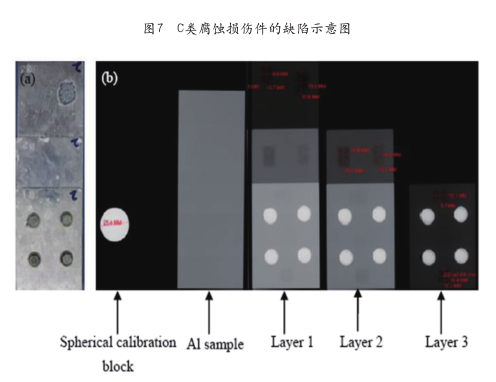

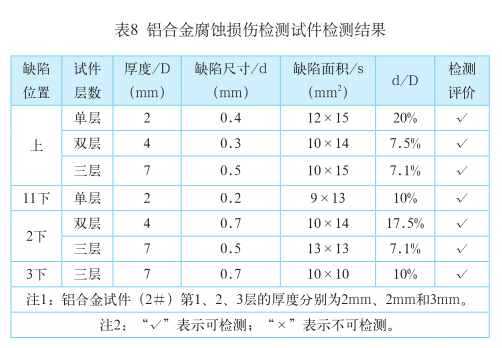

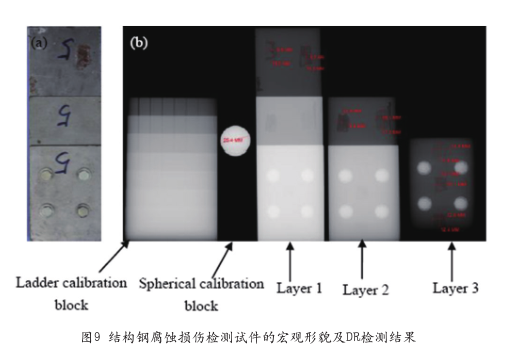

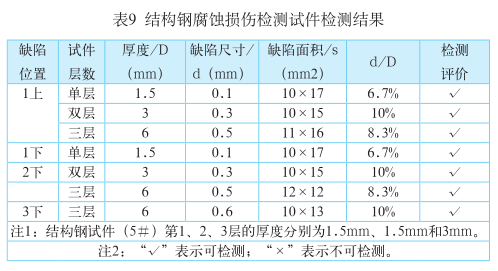

C 类腐蚀损伤检测试验件有 1、2、3 三层,其腐蚀缺陷示意图如图 7 所示。采用便携式 X 射线 DR 无损检测系统对腐蚀损伤件进行检测,检测试件第二层时,第一层因曝光量相对较大变为不可见,检测试件第三层时,第一层及第二层因曝光量相对较大变为不可见。对于铝合金,检测第一层和第二层时放置球形校准块和 5mm 铝板试块,检测第三层时放置球形校准块和 10mm 铝板试块,可检测夹层中的隐蔽腐蚀,其检测结果如图 8 和表 8 所示。由图可知,X 射线 DR 无损检测系统可检测单层、双层、三层铝合金件中的隐蔽腐蚀损伤,检测2mm 厚铝合金板(单层)腐蚀的灵敏度≤ 10%,检测 4mm 厚铝合金板(双层)腐蚀的灵敏度≤ 7.5%,检测 7mm 厚铝合金板(三层)腐蚀的灵敏度≤ 7.1%。对于结构钢,检测检测第一层和第二层时放置球形校准块,检测第三层时,放置阶梯试块及球形校准块,可检测夹层中的隐蔽腐蚀,其检测结果如图 9 和表 9 所示。由图可知,X 射线 DR 无损检测系统可检测单层、双层、三层结构钢件中的隐蔽腐蚀损伤,检测1.5mm厚结构钢板(单层)腐蚀的灵敏度≤ 6.7%,检测 3mm 厚结构钢(双层)腐蚀的灵敏度≤ 10%,检测 6mm 厚结构钢板(三层)腐蚀的灵敏度≤ 8.3%。

3 结论

(1)采用 X 射线 CR 数字成像方法可检测铝合金和结构钢单层隐蔽腐蚀损伤和多层隐蔽裂纹,且其需另配 X 射线源使用。

(2)采用 X 射线 DR 检测方法可检测铝合金和结构钢单层 / 多层隐蔽腐蚀损伤 / 裂纹,(3)采用红外热波检测方法只可检测铝合金和结构钢单层隐蔽腐蚀损伤。

综上所述:对于飞机铝合金和结构钢的腐蚀损伤,X 射线DR 成像方法能够更可靠、便捷地检测单层 / 多层结构隐蔽腐蚀 / 裂纹损伤,该便携式 DR 无损检测系统尺寸小、重量轻、检测时间短,更能满足便携性和检测快捷性的特点,特别适于飞机外场使用。

● 作者简介

张幸,女,1984年11月生,硕士,高级工程师,2010年毕业于西北工业大学材料学专业。工作以来,先后参加了海装航订部、飞机办、空装、工信部、航空厂所多个型号、项目、课题的腐蚀防护与控制设计、验证与评价工作,曾担任“某型机典型防护体系及环境适应性验证与评估”和“某型机舰上腐蚀损伤安全修理技术”项目负责人,现担任所内某浮空器型号腐蚀防护专业主任设计师,“水陆两栖飞机腐蚀防护与控制”子专题负责人和“某型飞机内部结构腐蚀防护与控制技术”项目负责人,独立/参加编写各类技术文件(项目建议书、论证报告、合同、研究方案、研究报告等)百余份,荣获集团公司科技进步三等奖2项,发表核心论文 10 余篇,申报专利 1 项。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475