胡旭晖,唐聿明,冯兴国,左禹*

北京化工大学材料科学与工程学院,北京,中国,100029

通讯联系人: zuoy@mail.buct.edu.cn

Tel: 86-10-64423795, Fax: 86-10-64423795

个人简介:

左 禹 博士,教授,博士生导师,1952年生。1984年以来在北京化工大学从事材料环境失效机理与测试技术及材料表面保护技术等方面的研究。1989~1991年在美国麻省理工学院作访问研究。先后负责四十余项各类科研项目,在国内外学术刊物上发表论文300余篇,主编或参编专着、手册5部,获部级科技进步奖4项。1997年入选国家百千万人才工程第一、二层次,2003年获中组部、科技部、教育部等六部委联合颁发的“留学回国人员成就奖”。现任中国腐蚀与防护学会监事长、国际腐蚀理事会(ICC)理事、教育部科技委委员暨材料学部委员、金属腐蚀与防护国家重点实验室学术委员会委员兼客座研究员等学术职务。

左 禹

摘 要:对经过磷化预处理的环氧涂层钢筋试样进行三点弯曲应力加载后,用交流阻抗技术研究了试样在含有3.5% NaCl的混凝土模拟孔隙液中的电化学行为。结果表明,应力加载使钢筋表面涂层的保护性能下降,加载应力越大,涂层保护性能下降越明显;涂层附着力也随着应力增大而降低。钢筋经过磷化预处理后,其表面环氧涂层的保护性能比未经处理的普通环氧涂层的保护性能提高很多,在相同的应力加载下,磷化预处理后试样的涂层电阻提高了一个数量级以上,涂层附着力显着提高。

关键词:环氧涂层钢筋;磷化;EIS;附着力

1 引言

环氧涂层钢筋是上个世纪70年代在美国首先采用的新材料[1],通过在钢筋表面涂覆一层环氧涂层,提高了钢筋的耐蚀能力[2]。许多学者对环氧涂层钢筋进行了相关的研究工作。Darwin等[3]的研究表明在干湿循环腐蚀条件下,环氧涂层钢筋比普通钢筋的腐蚀速率小得多;Venkatesan等[4]的工作表明自然海洋环境中的环氧涂层钢筋的耐蚀性比普通钢筋高,Saravanan等[5]通过对环氧涂层中添加聚苯胺填料,提高了环氧涂层钢筋的耐蚀性能。

虽然前人在环氧涂层钢筋方面已经做了较多研究工作,但大多集中在腐蚀环境对钢筋的影响以及对环氧涂层的改进上。在实际使用情况中,钢筋混凝土结构还会承载外加应力,而应力加载对环氧涂层钢筋腐蚀的影响的研究却很少,关于钢筋表面预处理对涂层钢筋腐蚀影响的研究也很少。本文用交流阻抗等方法研究了磷化预处理对环氧涂层钢筋在应力加载作用下,在含氯离子的混凝土模拟孔隙液中的腐蚀行为。

2实验方法

2.1 实验材料及试样制备

采用Q235光圆钢筋,成分(w %):C 0.15,S 0.02,P 0.026,Si 0.17,Mn 0.42,Fe余量。将Q235光圆钢筋切割成φ1.0×6.0 cm试样,酸洗去除表面氧化皮。一组钢筋用120#水砂纸打磨至光亮,去离子水清洗,丙酮脱脂干燥;另一组需要进行磷化预处理的钢筋先用砂纸逐级打磨至600#,去除表面氧化皮,然后碱洗除油后用去离子水清洗,干燥备用。磷化预处理的磷化液成分为:磷酸二氢锌70 g/L,硝酸锌80 g/L,氧化锌8 g/L,氟化钠4 g/L,磷酸0.3 m/L。

钢筋磷化预处理时间为30 min,温度为30℃。磷化后钢筋表面生成一层灰色的磷化膜。用去离子水清洗并完全干燥。采用刷涂的方法在两组钢筋侧面涂上H01-1环氧清漆(石家庄金鱼涂料厂生产),室温固化一周,涂层厚度为40 µm。

2.2 试样加载

将制备好的两组环氧涂层钢筋进行三点弯曲加载。两支辊支点间距为46 mm,加载速率为1 mm/min。

根据钢筋的弹塑性载荷位移曲线测试得到,当加载力小4.5 KN时,钢筋处于弹性形变范围,加载力超过4.5 KN,钢筋发生塑性形变。一般工程上钢筋承受载荷多在弹性范围内,因此,对钢筋加载1 KN和2 KN的外加应力后卸载,使其发生弹性形变后恢复。通过公式(σ = 8FL/πD3,其中,F为加载力;L为支辊支点间距,46 mm;d为钢筋直径,0.01 m)计算钢筋表面最大应力为117 MPa和234 MPa。各试样编号及所受最大应力如表1所示。

表1. 试样编号和应力

| 编号 | 载荷(KN) | 应力(MPa) |

| 0#,0#’ | 0 | 0 |

| 1#,1#’ | 1 | 117 |

| 2#,2#’ | 2 | 234 |

其中,0#,1#,2#为环氧涂层钢筋,0#',1#',2#‘为磷化预处理环氧涂层钢筋。试样一端焊接铜导线,用环氧树脂镶嵌试样,留出钢筋受拉区作为工作表面,面积为0.2 cm2。

2.3 测试方法

制备好的钢筋试样浸泡在模拟孔隙液中0.5 h,开路电位稳定后进行交流阻抗和极化曲线测试。孔隙液为饱和Ca(OH)2溶液,pH值12.5,添加3.5% NaCl.交流阻抗试选用2273A测试系统,频率范围105~10-2 Hz,正弦波振幅10 mV。极化曲线扫描速率l mV/s.三电极体系,钢筋为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。测试在室温下进行。

根据国标GB/T 5210-2006对钢筋表面的涂层进行附着力测试。将规格为30×60×0.8 mm的薄Q235钢片刷上环氧清漆,其上方放置一根钢筋,然后对二者进行三点弯曲加载,由于钢片很薄,不会影响钢筋的受力。卸载后,取钢片受拉区进行附着力测试。用LEO-1450扫描电镜观察受拉区磷化膜表面形貌。

根据GB 6807-2001标准,对试样表面进行硫酸铜点滴实验,以评价磷化膜的耐蚀性能。

3 结果与讨论

3.1 电化学阻抗测试结果

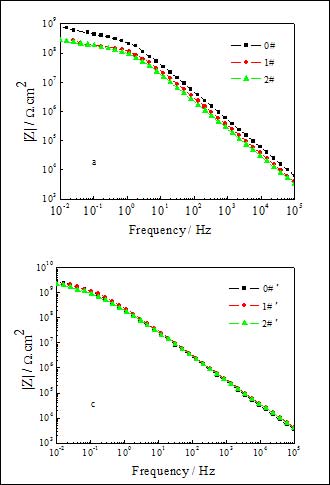

图1为不同应力加载后涂层钢筋试样在含Cl-的模拟孔隙液中浸泡0.5 h后的EIS谱图,其中图1a、1b是环氧涂层钢筋,图1c、1d是磷化预处理环氧涂层钢筋。由图1a可看出,涂层钢筋试样的低频阻抗模值|Z|0.01Hz (0.01Hz频率下的阻抗值)皆在108 Ω·cm2以上,未加载试样(0#试样)的最高,而加载后的1#和2#的阻抗值略低半个数量级。一般认为涂层的|Z|0.01Hz在106 Ω·cm2以上时,对基体具有良好防护性[6],因此,图1a和1b表明钢筋表面涂层皆具有良好的保护性。图1b可见,未加载的涂层钢筋试样的容抗半圆弧略大于加载后的涂层钢筋试样,体现出略好的保护性。

对磷化预处理的环氧涂层钢筋来说,各涂层Bode图谱线基本重合(图1c),接近于一条斜率为-1的直线,仅表现出一个时间常数,所有涂层的低频阻抗值|Z|0.01Hz都在109 Ω·cm2以上。这表明,浸泡初期,各涂层隔绝性均很好,对钢筋基体有很好的保护作用。从图1d的Nyquist图可看到,各试样在高频段都出现了一段容抗弧,但容抗弧的半径都比较大,可以认为刚浸泡0.5 h,电解质溶液还未通过环氧涂层上的缺陷孔隙达到钢筋基底,环氧钢筋涂层的防护作用完好。在同样的时间和加载条件下,经过磷化预处理后,环氧涂层钢筋的阻抗值均明显增大,表明磷化预处理加强了环氧涂层对钢筋的保护作用。

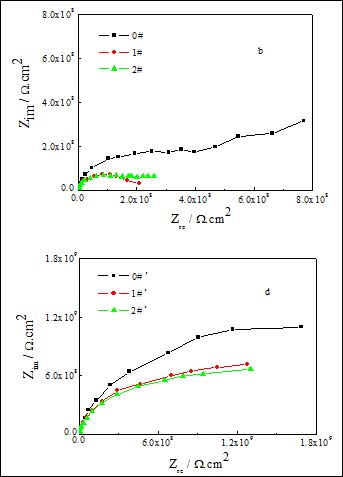

图2a是环氧涂层钢筋浸泡了8 d的Bode图谱,可看出,未加载的0#试样的低频阻抗值|Z|0.01Hz下降不明显,仍保持在108 Ω·cm2以上,而加载后试样的|Z|0.01Hz明显下降,1#试样下降至108 Ω·cm2以下;2#试样下降至107 Ω·cm2以下,表明加载后的涂层钢筋性能明显下降,按着0#、1#和2#的次序依次减小,说明涂层性能下降程度随着所受外应力增大而增大。

图2b是磷化预处理涂层钢筋浸泡49 d的Bode图谱。可以看出,所有试样的低频阻抗模值|Z|0.01Hz均有明显下降,都下降至109 Ω·cm2以下,表明随着浸泡时间的延长,电解质溶液逐渐渗入涂层,使涂层的保护性能下降。其中各试样|Z|0.01Hz下降的大小顺序为:2# > 1# > 0#。可见,试样所受外应力越大,其阻抗值下降越大。比较图2a与2b可见,磷化预处理涂层钢筋浸泡49 d后的|Z|0.01Hz依然比浸泡8 d的环氧涂层钢筋|Z|0.01Hz大很多,尤其是在受外力加载的条件下,阻抗下降明显变缓,说明磷化预处理对于环氧涂层对受力情况下的钢筋的保护性提高更加明显。

图1. 载荷作用后两组钢筋在孔隙液中浸泡0.5h的EIS图:(a)环氧涂层钢筋Bode图;(b)环氧涂层钢筋Nyquist图;(c)磷化预处理环氧涂层钢筋Bode图;(d)磷化预处理环氧涂层钢筋Nyquist图

图2. 各载荷作用后的钢筋试样浸泡一段时间后的Bode图谱:(a)环氧涂层钢筋;(b) 磷化预处理环氧涂层钢筋#p#分页标题#e#

3.2涂层电阻的对比变化

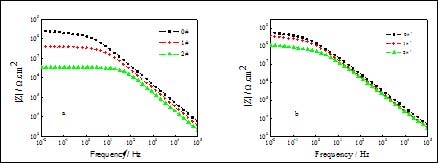

涂层电阻直接反映了涂层抗侵蚀性介质渗透的能力,可用来评价涂层的防护性能[7]。图3是两组环氧涂层钢筋的涂层电阻随时间的变化曲线。可以看出,在整个浸泡过程中环氧涂层钢筋试样的涂层电阻随着时间均明显下降,相对未加载的涂层钢筋试样(0#样),受外应力的1#和2#试样的涂层电阻下降明显加快,且所加载荷越大,涂层电阻下降越多(图3a)。一般认为,当涂层电阻降低到106 Ω·cm2以下时,涂层不足以保护基体[7]。1#试样20 d后其涂层电阻降至106 Ω·cm2以下,失去保护能力,而2#涂层13 d后就失效了。可见,环氧涂层钢筋所受外应力越大,表面涂层失效越快。涂层电阻的下降是由于电解质溶液往涂层中渗透,与组成有机涂层的物质和涂层中的溶剂挥发产生的空泡相比,电解质溶液具有较小的电阻值,因此,随着电解质溶液往涂层中渗透,导致涂层电阻减小[8];此外,从图3a中还可看出,1#和2#试样浸泡后期涂层电阻有所上升,可能是金属表面产生了腐蚀产物,堵塞了部分涂层孔隙,使离子在涂层中传输过程的阻力增大[9]。

图3. 涂层电阻随浸泡时间的变化:(a)环氧涂层钢筋;(b)磷化预处理环氧涂层钢筋

图3b是磷化预处理后涂层电阻变化图,可看出浸泡伊始,各试样的涂层电阻都在109 Ω·cm2以上,在浸泡前10 d,涂层电阻下降均较快,10 d之后下降速度变缓。在整个49 d的浸泡过程中,试样涂层电阻下降的程度依次为:2# > 1# > 0#,其中,受最大应力的2#试样在经过49 d的浸泡后,涂层电阻下降到了108 Ω·cm2以下。由此可见,试样所受外应力越大,涂层电阻下降越多,试样表面的环氧涂层的保护性能下降越严重。

由上可知,在应力加载的作用下钢筋表面的环氧涂层保护性能均有下降,并且应力越大,性能下降幅度越大。但是,磷化预处理后的涂层试样在浸泡49 d后其涂层电阻仍然维持在107 Ω·cm2以上,具有良好的保护性。尤其是在受外加应力的情况下,经过磷化预处理后,试样的涂层电阻比不受应力的试样的涂层电阻提高三个数量级以上(30 d时的数据)。因此,磷化预处理可明显提高受外力条件下环氧涂层钢筋表面涂层的保护性能。

3.3附着力测试

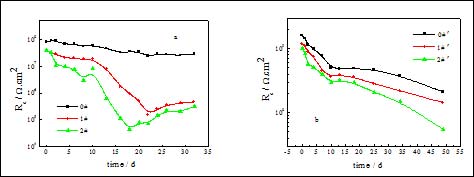

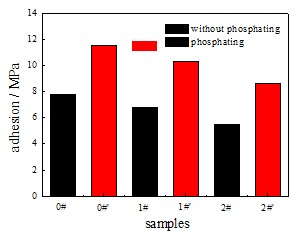

磷化预处理前后不同应力作用下试样表面涂层的附着力如图4所示。从图4中可以看出,在应力加载的作用下,环氧涂层钢筋的附着力发生了下降,且应力越大,附着力下降越多。可见,应力加载导致环氧涂层钢筋表面涂层性能下降的原因之一是涂层附着力下降。而涂层附着力是影响涂层的防腐性能的重要因素之一[10]。有机涂层下金属的腐蚀主要由相界面的电化学腐蚀引起,涂层与基体之间结合的好坏对电化学腐蚀有明显的影响[11]。当环氧涂层钢筋未受应力时,表面涂层与基体结合完好,良好的附着力能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成,使表面涂层保护钢筋基体;而当环氧涂层钢筋受到外应力作用后,涂层附着力下降,涂层防腐性能下降。而且,试样所受应力越大,附着力下降越多,涂层性能下降越严重。

同时也发现,对比空白试样,磷化预处理后,涂层的附着力明显提高。未受应力的0#和0#’试样,在经过磷化预处理后,其附着力由7.8 MPa提高到了11.5 MPa;而受应力的1#、2#和1#‘、2#’试样,其涂层附着力也分别由6.8 MPa和5.5 MPa升高到10.3 Pa和8.6 MPa.由此可见,正是磷化预处理可明显增加涂层附着力,从而可提高涂层对钢筋的保护性能。

磷化预处理能够提高涂层附着力是因为磷化膜具有凸凹不平的物理结构[12]。高低起伏的磷化膜增大了基体表面粗糙度,基体与涂料之间的接触面积成倍增加。涂刷环氧涂料后,在毛细管力的作用下,涂料还能渗透填充到基体表面,从而使涂层与基体表面产生一种“锚固”作用。这种机械咬合作用极大地提高了涂层在基体上的附着力。

图4. 磷化预处理前后试样附着力变化

另一方面,磷化膜对钢筋基体具有一定保护作用[13],能够阻挡腐蚀性介质对基体的侵蚀。在对钢筋进行了磷化预处理后再涂覆上环氧涂层,形成了磷化膜-环氧复合涂层体系,提高了涂层的屏蔽性和耐蚀性,从而能更好地保护钢筋基体。#p#分页标题#e#

4 结论

(1)利用交流阻抗技术研究了承受不同大小应力加载后,磷化预处理前后的环氧涂层钢筋试样浸泡在含氯离子的模拟孔隙液中的失效过程。结果表明,应力加载会导致环氧涂层钢筋表面涂层保护性能下降,且加载应力越大,涂层保护性下降越严重。这是因为应力导致钢筋试样表面涂层附着力下降所致。

(2)对钢筋进行磷化预处理,可提高环氧涂层对钢筋的保护性能,尤其是在外力加载的情况下,作用更加明显。这种改善作用一方面是磷化膜凸凹不平的微观物理结构提高了涂层附着力;另一方面可能与磷化预处理提高了涂层的屏蔽性有关。

致 谢

作者感谢国家自然科学基金(50731004)对本项目研究的支持。

References(参考文献)

[1]Manning D G. Corrosion performance of epoxy-coated reinforcing steel: North American experience [J]. Construction and Building materials, 1996, 10: 349-365.

[2]Song Zhang, Zhoubo Li, Sen Cai, Yuwei Ni. Development of Epoxy Rebar Coatings[J], Paint & Coatings Industry, 2005,35(12):5-9.

张松,李周波,蔡森,倪余伟。环氧钢筋涂层的研制[J].涂料工业,2005,35(12):5-9.

[3]Darwin A B, Scantlebury J D. Retarding of corrosion processes on reinforcement bar in concrete with an FBE coating [J]. Cement and Concrete composite, 2002, 24: 73-78.

[4]Venkatesana P, Palaniswamya N, Rajagopal K. Corrosion performance of coated reinforcing bars embedded in concrete and exposed to natural marine environment [J]. Progress in Organic Coatings, 2006, 56: 8-12.

[5]Saravanan K, Sathiyanarayanan S, Muralidharan S. Performance evaluation of polyaniline pigmented epoxy coating for corrosion protection of steel in concrete environment [J]. Progress in Organic Coatings, 2007, 59: 160-167.

[6]Jie He, Rui Yan, Shining Ma. Study on Corrosion Behaviors of Epoxy Coatings/Substrate Immersed in 3.5% NaCl Solution by Electrochemical Methods, China Surface Engineering[J], 2006,19(2):47-50.

何杰,阎瑞,马世宁。电化学方法研究环氧涂层/基体在3.5%NaCl溶液中的腐蚀行为[J].中国表面工程,2006,19(2): 47-50.

[7]F. Deflorian, L. Fedrizzi,S. Rossi.Effects of mechanical deformation on the protection properties of coil coating products[J].Corrosion Science, 2000, 42: 1283-1301.

[8]Chunan Cao, Jianqing Zhang. Introduction of Electrochemical Impedence Spectra[M]. Beijing: Science Press, 2004

曹楚南,张鉴清。电化学阻抗谱导论[M].北京:科学出版社,2004.

[9]Wei Li, Yu Zuo, Jinping Xiong, Jingyi Cao. EIS study of multilayer organic coatings on steel with different surface pretreatments[J], Journal of Chemical Industry and Engineering, 2008,59(2): 420-425.

李玮,左禹,熊金平,曹京宜。不同表面处理条件下复合涂层体系失效过程的EIS特征[J].化工学报,2008,59(2):420-425.

[10]Bajat J B, Miskovic-Stankovica V B, Popic J P.Adhesion characteristics and corrosion stability of epoxy coatings electrodeposited on phosphated hot-dip galvanized steel [J]. Progress in Organic Coatings, 2008, 63: 201-208.

[11]Yusu Song, Shuren Yao. Adhesive Between Organic Coating and Metal Substrate[J], MATERIAIS PROTECTION, 1999, 32: 21-22.

宋玉苏,姚树人。涂层与基体金属附着力的研究进展 [J].材料保护, 1999, 32: 21-22.

[12]Jinhua Li. The Effect of Phosphating Films on the Adhesive Force of Coatings on the Surface of Galvanized Iron Boards[J], Surface Technology, 2006, 35(2): 33-34

李金华。磷化膜对锌板表面涂层附着力的影响[J].表面技术,2006,35(2):33-34.

[13]Guangjun Ren. Principle and process of electroplating[M]. Northeastern Univeristy Press, 1999, 22.

任广军。电镀原理与工艺[M].东北大学出版社,1999,22.

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414