干式切削加工的关键: 自润滑复合涂层技术

2015-02-27 10:09:55

作者:钢研来源:

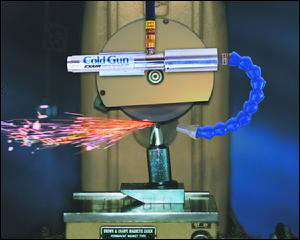

干式切削加工,是现代绿色切削技术的关键技术之一,越来越受到切削行业的重视。干式切削加工在切削过程中切屑干净、清洁、无污染,易于回收和处理,是一种环境友好,绿色的切削加工方式。

干式切削虽具有诸多优点,但由于没有切削液的作用,使得切削加工过程中的冷却、润滑和排屑问题显得十分突出。刀具-工件-切屑之间摩擦力加剧,形成切削力增大,切削温度急剧升高,结果导致切削加工生产效率降低、表面品质变差、刀具磨损严重、刀具寿命下降。因而,对干式切削所使用的刀具提出了新的要求。干式切削刀具必须满足以下条件: (1) 刀具材料应具有良好的耐热性和耐磨性; (2) 切屑与刀具之间的摩擦系数应尽可能小; (3)刀具的槽型应保证排屑流畅、易于散热; (4) 刀具应具有较高的强度和抗冲击韧性。研究发现,在刀具表面涂覆一层固体润滑材料能很好地解决这一问题,通过涂层可起到明显的效果,一是在刀具与被切削材料之间形成隔离层; 二是抑制从切削区到刀片的热传导来降低热冲击; 三是减少摩擦力及摩擦热。刀具通过涂层处理,可实现固体自润滑,减少摩擦和粘结,使刀具吸收热量减少,可承受较高切削温度。因此,固体自润滑复合涂层技术成为干式切削加工的关键。

目前,自润滑涂层的制备主要有烧结、激光熔覆、热喷涂、化学镀、和气相沉积等方法。其中,热喷涂技术是通过某种热源将喷涂材料加热至熔融或半熔融状态,然后喷射到被涂敷的基体表面,形成涂层。据报道,采用等离子喷涂技术在 Q235钢表面制备Cr3C2/ MoS2复合自润滑涂层。研究结果表明,涂层的表面硬度平均提高近 9 倍,在室温干摩擦条件下,一定量的MoS2既可维持 Cr3C2型涂层的高硬度和抗磨损性能,又可有效降低摩擦因数。激光熔覆法是利用高能密度的激光束使熔覆材料与基体表面薄层一起熔凝,在基体表面形成与其呈冶金结合的熔覆层。据报道,利用激光熔覆技术在钢铁基体上熔覆一层 Fe/FeS 复合固体自润滑涂层,具有良好的抗摩擦及减摩润滑的作用。

目前应用最广泛的固体润滑剂是MoS2,MoS2具有层状结构,层与层间的 S 原子结合力较弱,故易于滑动而表现出很好的减摩作用。另一方面,Mo 原子与 S 原子间的离子键赋予MoS2润滑膜较高的强度,可防止润滑膜在金属表面突出部位被穿透; 而且 S 原子暴露在 MoS2晶体层的表面,对金属产生很强的粘附作用。MoS2的化学性质相当稳定,可耐大多数酸和耐辐射。在空气中,当温度超过 400℃ 时,产生明显的氧化,并生成 MoO3,这在一定程度上影响了 MoS2的润滑性及对金属表面的粘附作用。但是,只有当整个润滑层全部被氧化后,MoS2的覆盖层才失去润滑作用。与石墨相反,在有水时 MoS2的摩擦系数与磨损都比较大; 在高真空条件下,MoS2仍然具有良好的润滑性能。

责任编辑:李玲珊

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-82387968

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

-

标签: 复合涂层,

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

铝合金LDH自修复自抗菌膜层构建

点击数:466

碳钢及合金钢应用与区别

点击数:393