高温合金在工业燃气轮机中的应用和发展

2016-02-01 16:49:50

作者:赵光普来源:

一、前言

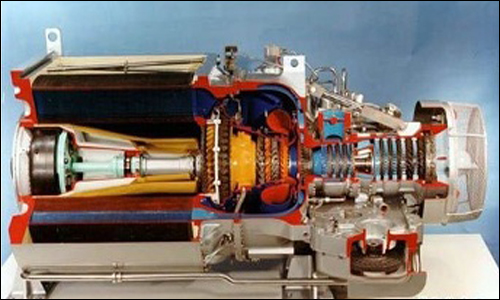

燃气轮机在过去几十年中取得了突飞猛进的发展。燃气轮机具有热效率高、污染少、耗水少、易安装等优点,联合循环的燃气轮机组还能达到高达60%的热效率,因而燃气轮机在电力行业的应用越来越广泛。先进的材料是燃气轮机设计、制造技术的基础和保证条件,特别是燃气轮机热端部位的高温材料,必须具有抗高温氧化和抗燃气腐蚀性能;足够的瞬时性能和持久强度;良好的冷热疲劳性能,优良的工艺塑性。没有先进的高温材料就不可能设计和制造出先进的燃气轮机。高温合金在燃气轮机材料中占有极其重要的地位,在燃气轮机燃烧室、过度导管、导向叶片、涡轮工作叶片以及涡轮盘等部件上都有着广泛的应用。

燃气轮机结构

二、 高温合金在燃气轮机热端部位上的应用及特点

由于燃气轮机结构较为复杂,而且各部位工作温度和受力情况等差别较大,因此对材料性能的要求和选用就各不相同。图2 表示了随着燃烧温度的提高,燃气轮机用材料发生着深刻的变化,图中燃烧温度急速上升阶段得益于冷却技术的快速发展。

1、燃烧室用高温合金

燃烧室

燃烧室是将燃料化学能转化为热能,为动力涡轮提供稳定高压高温气体的装置。燃烧室有三种基本的结构:圆筒型、环型的和分管型。燃烧室在高温、大负荷、变工况的环境下工作,因此对材料性能的要求主要有:高温抗氧化和抗燃气腐蚀性能;足够的瞬时性能和持久强度;良好的冷热疲劳性能,优良的工艺塑性(冲压,弯曲性能)和焊接性能;材料在工作温度下长期组织稳定。为了满足燃烧室的工况要求,已经得到选用的燃烧室用镍基高温合金主要有Hastelloy X, RA333,Nimonic 263,以及Tomilloy(IN617 的一种改型)合金。部分燃烧室末节内衬还采用了HS-188 合金以提高其持久强度。为了增强外部冷却空气的效果、保持燃烧室用合金在蠕变极限范围内,以及降低燃烧室的热梯度,燃烧室还广泛采用热障涂层。热障涂层一般为一层约254靘 厚的等离子喷涂NiCoCrAlY/ZrO2?Y2O3复合粘接层。如表1、表2 所示,燃气轮机燃烧室用高温合金比例不断提高。

2、 过渡导管用高温合金

过渡导管的作用是将燃烧室排气口的燃气均匀平稳传输至第一级导向叶片。虽然过渡导管对外形的要求较燃烧室内衬简单,但因为在服役条件下温度和应力的共同作用以及过渡导管的冷却限制,所以对其制备材料和工艺的要求更高。20 世纪70 年代前,过渡导管通常采用Hastelloy X 合金;80 年代后逐渐采用Nimonic263,HS-188,IN617,Tomilloy 合金。

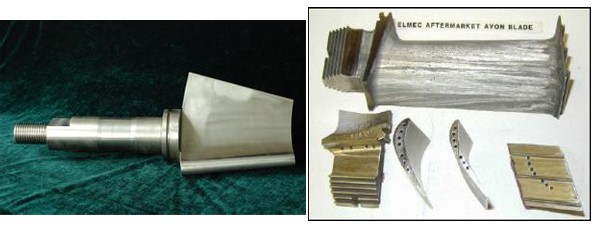

3、导向叶片用高温合金

导向叶片的第一级是涡轮发动机上受热冲击最大的零件之一。但由于它是静止的,相对于动力涡轮来说,承受的机械负荷并不大。导向叶片在服役条件下因为应力造成扭曲、温度剧烈变化产生裂纹以及过燃引起烧伤,使得导向叶片在工作中经常出现故障。根据导向叶片工作条件,要求材料具有如下性能:足够的持久强度及良好的热疲劳性能;有较高的抗氧化和抗腐蚀的能力;良好的焊接性能。如用铸造合金,则要求具有良好的铸造性能。

导向叶片和工作叶片实物图

目前用于导向叶片的钴基合金有FSX-414,镍基合金有GTD-222,ECY768(改型Mar-M509),还有部分采用铸造镍基合金:IN939,IN738,MarM247LC。为了满足更高工作温度的要求,正计划采用N5,DSGTD-222 等单晶叶片。

4、涡轮工作叶片用高温合金

涡轮工作叶片是涡轮发动机的关键构件之一。虽然工作温度较导向叶片低,但是工作叶片受力大而复杂,工作条件恶劣,因此对涡轮叶片材料的要求有:高的抗氧化和抗腐蚀能力;高的抗蠕变和持久断裂的能力;良好的机械疲劳和热疲劳性能以及良好的高温和中温综合性能。高度冷却的空心叶片还需其冷却通道局部区域能承受大的应力集中。同时还对合金的长期组织稳定性和表面涂层工艺性能有一定的要求。

早期涡轮工作叶片采用Ni-20Cr 系变形镍基高温合金,而且合金的强度随着共格析出Ni3(Al,Ti)相的增加而增加。但高强度高温合金变形加工十分困难,随后涡轮工作叶片逐渐采用Inco738,Inco939 和Inco792等铸造高温合金。随着涡轮进气温度的进一步提高,促进了定向凝固和单晶叶片的开发。

由于变形高温合金和普通铸造高温合金叶片在垂直离心载荷方向的晶界容易萌生裂纹从而限制叶片合金的持久寿命,为了减少甚至消除晶界蠕变裂纹而成功开发了定向凝固高温合金。定向凝固高温合金晶界平行载荷方向,因此显著增加合金蠕变强度和持久寿命,同时也改善了合金的热疲劳和抗氧化性能,以及抑制合金的裂纹扩展速率。表3 给出了部分定向凝固高温合金的化学成分。单晶高温合金进一步提高合金的耐温性能,表4 给出了部分单晶高温合金的名义化学成分。虽然单晶高温合金叶片在航空发动机工业得到广泛的应用,但仅少量的单晶叶片在工业燃气轮机中得到应用,如CMSX 4、René N5。目前工业燃气轮机用单晶涡轮叶片还存在一些关键技术需要改善,如需要提高合金耐热腐蚀性能,由于叶片尺寸的增加需要铸造过程有大的热梯度,优化铸造工艺参数,确定叶片缺陷接收标准等。

5、 涡轮盘用高温合金

涡轮盘是在高温、高转速、高负荷等十分恶劣的条件下工作,除了有很大的离心负荷和气动负荷作用外,还要承受很大的热负荷作用,特别是涡轮盘,必须要求足够的强度。同时为了适应燃料多样性、低品质和运行环境的苛刻,要求材料抗热腐蚀能力高。为了提高燃机的热效率,必须不断提高循环参数中的温度、压力,因此更高涡轮盘材料研制和制备起到关键作用。涡轮盘在工作中受热不均,盘的轮缘部位比中心部位承受较高的温度,产生很大的热应力。榫齿部位承受最大的离心力,所受的应力更为复杂。因此对涡轮盘材料性能的要求有:合金应具有高的屈服强度和蠕变强度;良好的冷热和机械疲劳性能;线膨胀系数小,无缺口敏感性,较高的低周疲劳性能。如下图5所示,相对于耐热钢涡轮盘(左),高温合金涡轮盘(右)由于较高的综合性能,在体积上大幅度的瘦身。涡轮盘选材发展过程经历三代:

耐热钢涡轮盘(左)和高温合金涡轮盘(右)

(1)第一代:合金钢和耐热钢涡轮盘

第一代始自四五十年代,涡轮盘材料主要为合金钢和耐热钢,使用温度为400℃左右,如A469(12CrNiMoV)、第八届(2011)中国钢铁年会论文集A565(22CrMoV)、12CrNiMo、NiCrMoV 等。

(2)第一代:“F”、“FA”、“3A”型新型涡轮盘

现如今第二代已达当今最高水平,新开发出的一批“F”、“FA”、“3A”型技术的新产品代表着当今工业燃气轮机的最高水平:涡轮初温达到1260~1300℃,压比10~30,简单循环效率36%~40%,联合循环效率55%~58%。涡轮盘选用高温合金,如美国的A-286,俄罗斯的萑437、菹674 等,使用温度500~600℃左右,国内使用的高温合金涡轮盘材料有GH2132、GH36 等。

(3)第三代高性能高温合金涡轮盘

目前,第三代高性能高温合金涡轮盘正在开发,其主要特征是采用更有效的蒸汽冷却技术,涡轮初温在1400~1500℃,短时达到1600℃。高温部件的材料仍以高温合金为主,采用先进工艺进一步改善合金性能。如美国的IN706、IN718。近年来为舰用燃气轮机研制了GH4698、GH4742 高性能变形高温合金涡轮盘,使用温度达到650~700℃左右,合金化学成分参见表5。

随着进气温度和压比的不断提高,耐热钢已经不再能够满足需求,镍基高温合金In706,凭借其良好的耐高温特性,很好的满足了燃机未来对温度需求,并且提供了更高的强度、韧性和抗蠕变能力。与其有类似组成的In718 也被用作备选材料。鉴于涡轮转子的大尺寸和结构,给大型镍基高温合金的熔炼、浇铸以及开坯、锻造提出了巨大的挑战。通过三联冶炼工艺(VIM-ESR-VAR)过程控制的关键性改进,严格控制VAR熔炼步骤,使用大量过程模型模拟、优化关键的工艺参数等手段消除了化学成分偏析、白斑、黑斑等与熔炼有关的缺陷。目前为止,已经分别生产出满足要求的直径达1020mm 和690mm 的IN706 和IN718 合金锭。

轮盘的锻造可以采用自由锻或模锻,这取决于锻造厂的能力,通过复合包套技术、有效控制转移时间以及优化的压下制度,可以获得均匀细小的组织结构,并且可以通过时效得到强化。所有涡轮盘按照严格的标准进行全面的超声波探伤。在涡轮盘上取试样环进行力学性能试验,包括室温、高温拉升试验、冲击试验、疲劳试验和持久试验。涡轮盘必须对生产过程的各个环节进行严格的控制和监测,才能生产出具有优良显微组织结构的产品,任何环节控制不好,都可能对最终的产品质量产生影响。

三、展望

综上所述,目前工业燃气轮机热端部件燃烧室、连接导管、导向叶片、工作叶片和涡轮盘大多采用高温合金材料制备,同时还在开展新型高温合金及其工艺的研究以满足更为先进的工业燃气轮机技术的需求,如新型热障涂层技术应用,大尺寸单晶叶片工艺,新型大尺寸涡轮盘生产工艺和创新性的冷却技术等。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

铝合金LDH自修复自抗菌膜层构建

点击数:466

碳钢及合金钢应用与区别

点击数:393