涂层防护是目前建筑设施、航空航天、汽车制造、石油石化等领域应用最广泛的腐蚀防护手段。然而,涂层材料时刻受外界作用力的影响,其内部结构和性质容易发生改变,使之出现不同大小的微裂纹。涂层内部微裂纹不断地产生与汇集最终会导致其在宏观上出现开裂或破损,从而使涂层的力学性能和保护作用受到很大程度的损伤,并且这些内部产生的微裂纹很难通过现有手段从外部进行修复。为了解决这一问题,自修复涂层材料应运而生。自修复涂层可以自动地对材料损伤区域进行检测、识别和修复,从而在一定程度上恢复其力学性能、防腐性能及外观形态。

自修复涂层材料是在20 世纪70 年代被提出的,目前自修复涂层材料主要分为两大类:本征型自修复涂层和外援型自修复涂层。其中,本征型自修复涂层的修复主要是通过聚合物材料本身具有可逆化学反应的分子结构或大分子的扩散等形式来实现的。根据可逆化学反应的类型不同,本征型自修复涂层分为可逆非共价键自修复(物理型)和可逆共价键自修复(化学型)两大类。但是,本征型自修复涂层对材料本身的要求比较高,因此其应用范围具有一定的局限性。外援型自修复涂层主要是利用一定的技术手段将修复物质进行封装,并添加到聚合物材料中,当聚合物发生损伤时,修复物质扩散到损伤处对其进行修复。相比于本征型自修复涂层,外援型自修复涂层的发展日趋成熟,目前自修复方法的研究工作主要集中于该类方法。

近十年来,外援型自修复技术的研究主要有微胶囊技术、空心纤维技术、微血管网络技术,以及最新的介孔中空微球技术。上述几种自修复涂层技术中,微胶囊填充型自修复涂层是将修复剂封装在微胶囊中,并将微胶囊和能使修复剂聚合的催化剂(或固化剂)一起复合在聚合物材料中。在聚合物涂层内部受到破坏产生微裂纹时,微胶囊受裂纹的作用而破裂,其中包覆的修复剂在虹吸作用下流出并充满裂纹内部,再与基体材料中的催化剂(或固化剂)反应引发聚合,从而对裂纹进行修复,使涂层的性能得到一定程度的恢复。与其他外援型自修复技术相比,微胶囊技术和微胶囊复合聚合物技术都已相对成熟,并可以满足工业生产的需求,另外从对裂纹的响应速度、修复物质封装的难易程度、复合涂层的制备工艺等角度考虑,微胶囊填充型自修复涂层的应用价值更高。

自 2010 年起,微胶囊填充型自修复涂层材料逐渐成为当今科学研究的热点及重点,并在各个领域的生产与应用中起到越来越重要的作用,如混凝土涂层、粘结涂层、装饰性涂层、路面涂层等领域。本文将着重从目前常见的微胶囊型自修复体系、微胶囊制备方法、微胶囊型自修复涂层性能评价方法以及各个领域内的应用现状等方面进行综述,并对微胶囊填充型自修复涂层的应用及未来发展趋势做出展望。

1 常见微胶囊填充型自修复涂层体系

2001 年,White 等人首先利用微胶囊技术进行了自修复涂层材料的相关研究,采用原位聚合法制备了内含双环戊二烯(DCPD)的脲醛树脂(UF)微胶囊(DCPD-UF),随后Brown、Keller 等人将DCPD-UF 微胶囊应用于以环氧树脂(EP)为基体的复合聚合物体系中。根据修复剂的不同,目前常见的微胶囊填充型自修复体系有以下几种。

1.1 双环戊二烯-Grubbs 固化剂体系

双环戊二烯(DCPD)具有良好的聚合活性和流动性,能够很容易地与聚合物基体发生聚合,并且固化速度快,因此是自修复涂层体系中最早使用的修复剂。双环戊二烯修复剂及Grubbs 催化剂自修复体系,是将内含DCPD 的微胶囊添加在预埋有Grubbs 催化剂的聚合物基体中。当涂层内部出现微裂纹时,涂层内的微胶囊受微裂纹的作用发生破裂,释放出内部的DCPD 修复剂,DCPD 填充裂纹并与催化剂接触发生固化,从而粘结并填充微裂纹,使材料内部损伤得以修复。

包覆 DCPD 修复剂的微胶囊一般选用聚脲醛作为壁材,这样可以使微胶囊具有良好的贮存稳定性和热稳定性,并且使微胶囊在复合材料加工过程中有很好的结构完整性。该体系中,微胶囊的添加对聚合物力学性能有一定影响。Brown 等人研究了包覆DCPD 微胶囊的添加对聚合物基体断裂性能的影响,结果表明微胶囊的加入使断裂面形貌由平整的塑性断裂变为阶梯状的韧性断裂。同时,微胶囊的粒径与添加量对复合材料的韧性也有一定影响。Brown 等人通过研究发现,粒径越小,其增韧效果越明显,但加入小尺寸微胶囊后,涂层的修复效率会有一定程度的降低,结合实验数据,微胶囊的最佳直径一般为180 μm。另外随着微胶囊含量的降低,其增韧效果越显著。

在双环戊二烯-Grubbs 催化剂体系中,不仅微胶囊对自修复涂层性能有影响,其中催化剂的含量及本身的性质也会影响自修复涂层的性能。针对该自修复体系, Kessler 等在不同质量分数Grubbs 催化剂的条件下,对DCPD 开环聚合反应的反应动力学进行了研究,结果表明催化剂在基体中的质量分数为5%时,DCPD 的开环聚合反应效果最优。研究还表明,Grubbs 催化剂的热稳定性并不理想,当温度达到120 ℃时便会发生分解,因此使复合材料制备过程中的固化工艺受到了一定程度的限制。此外,DCPD 在聚合反应后的产物会有一定程度的收缩,这就降低了其与聚合物基体材料之间的界面相互作用,从而降低了涂层在修复后的基本力学性能。

目前,该体系的研究主要集中在DCPD 微胶囊与催化剂对自修复性能的影响。对于前者,DCPD微胶囊的加入对涂层自修复性能、力学性能和其他性能的影响机制尚缺乏深入的理论解释;对于后者,Grubbs 催化剂本身存在一定的应用缺陷,因此亟需寻找性能更加稳定、适用范围更广的催化剂。

1.2 环氧树脂-固化剂体系

DCPD 具有良好的聚合活性,但易挥发且易燃有毒,使其很难广泛地应用于实际生产中。环氧树脂性质稳定、无毒、流动性好,并且可以与聚合物基体发生聚合,已逐渐取代DCPD 成为常用的自修复涂层修复剂。利用环氧树脂的特点,Yuan 等人利用原位聚合方法制备了包覆环氧树脂的聚脲醛微胶囊,以此开创了环氧树脂自修复体系。Yuan 等人还进一步研究了微胶囊的制备工艺对其物理性质的影响,并分析研究了聚脲醛微胶囊的形貌粒径、贮存稳定性、热稳定性及结构成分等性质。在Yuan 等人的基础上,Tao 等人开发了以环氧树脂为修复剂的微胶囊-固化剂自修复涂层体系。该体系中的聚酰胺固化剂在聚合物涂层体系中能够稳定贮存60 天以上,只有当微胶囊所处温度达到引发固化剂发生开环反应的温度时,聚酰胺才会和涂层树脂发生交联反应。

Yuan 等人在Tao 等人的基础上又研发了一种新的自修复体系——环氧树脂/聚硫醇微胶囊二元体系,并研究了反应条件(催化剂浓度、反应温度、反应时间、囊芯/囊壁的质量比、乳化剂含量、搅拌速度等)对微胶囊制备率的影响,研究表明通过优化制备工艺可以控制微胶囊的囊芯含量、粒径、囊壁厚度和机械强度等物理参量。该体系可以用较少的修复剂达到涂层裂纹自修复的目的,同时由于引入外界的物质较少,微胶囊含量对聚合物本身力学性质的影响较弱,可以很好地平衡材料的强度和韧性。目前,该体系的研究主要集中在微胶囊的制备及自修复涂层性能,对于环氧树脂修复裂纹的机理还不深入。并且由于体系自身特点的局限性,往往需要二元及以上的修复系统才能满足自修复的要求,这在一定程度上会牺牲涂层的基本力学性能。因此,如何在保持聚合物涂层自修复性能的基础上,尽可能地提升其力学性能,将成为该自修复涂层体系的热门研究方向之一。

1.3 其他体系

针对微胶囊填充型自修复涂层体系,目前还有极性溶剂-环氧树脂自修复体系、聚二甲基硅氧烷(PDMS)自修复体系等。针对极性溶剂-环氧树脂自修复体系,Caruso 等人选取了氯苯和二甲苯作为微胶囊芯材,并研究了这两种极性溶剂自修复体系的修复性能。此外,Caruso 等人还制备了三种分别包覆不同溶剂与树脂相混合的微胶囊,并研究了溶剂与环氧树脂混合过程中搅拌速率对微胶囊粒径的影响。针对聚二甲基硅氧烷(PDMS)自修复体系,Cho 等人利用聚脲醛将丁基锡-甘油 桂酸酯催化剂进行包覆制备出微胶囊,并将其预埋在乙烯基树脂基体聚合物中,以含有羟基的聚二甲基硅氧烷及类似的硅烷化衍生物作为修复剂。由于修复剂不溶解于乙烯基树脂基体,所以二者混合后乙烯基树脂会包覆修复剂,乙烯基树脂固化后形成自修复材料。通过划痕腐蚀测试和电化学测试,证明了这种体系的涂层不但具有防腐蚀的功能,同时兼具自修复的功能。

随着科学技术的发展,越来越多的微胶囊体系被用于自修复涂层中,但是由于涂层基材及现有技术的限制,能够应用于工业化生产的微胶囊体系依旧是环氧树脂及其固化剂体系。

2 自修复涂层用微胶囊的制备方法

微胶囊制备技术的研究大约开始于20 世纪30年代,并在20 世纪50 年代取得重大突破。Wurster 最早发明了合成固体微粒微胶囊的空气悬浮法。美国NCR 公司的Green 等人利用相分离复合凝聚法合成了含有明胶的微胶囊,并利用该技术生产无碳复写纸,这是首次将液体材料进行微胶囊化,开创了物理化学方法合成微胶囊的新领域。目前微胶囊制备技术主要包括物理方法、相分离方法和化学方法,而制备自修复涂层用微胶囊时主要采用的是化学方法,其中原位聚合法和界面聚合法的应用最广泛。

2.1 原位聚合法

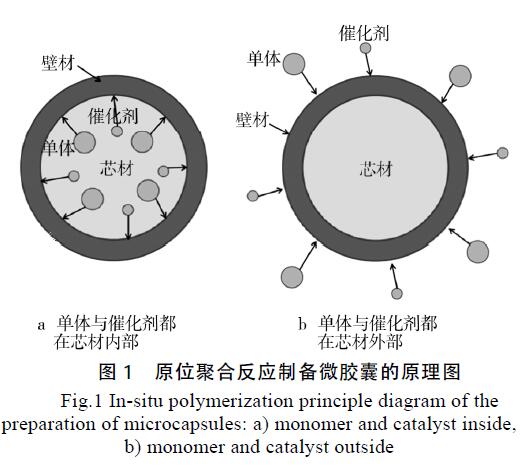

原位聚合法是把反应原料(或可溶性预聚体)与催化剂同时加入反应介质(连续相)中,由于原料(或预聚体)在介质中是可溶的,而其聚合物在整个体系中不可溶,所以聚合反应在分散相与连续相的界面上发生。着反应的继续,反应原料逐渐聚合,当反应产物反应到一定体积后,将逐渐沉积在芯材物质的表面,其形成原理如图1 所示。利用原位聚合法所制备的微胶囊粒径和壁厚易控,制备工艺简单,原料及操作成本低廉,易于工业化生产,但整体反应时间较长,并且反应过程中需要添加催化剂。常用于原位聚合反应的芯材有乙烯、石蜡、环氧树脂、甲基丙烯酸甲脂等。为了保证微胶囊的密闭性,目前该方法常用的壁材是尿素-甲醛或蜜胺-甲醛预聚体。这些反应过程中都需要添加催化剂,整体反应所需时间比较长,其中对所生成的聚合物在囊芯表面沉积过程的控制是制备微胶囊成败的关键。与其他制备方法相比,原位聚合法的工业生产应用较少。

2.2 界面聚合法

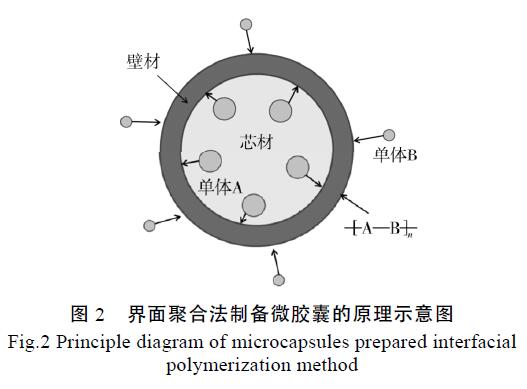

在两种互不相溶,分别溶解有两种单体的溶液的界面上(或界面有机相一侧)进行的缩聚反应叫做界面聚合。其特点是:形成壁材的两种单体分别位于连续相和分散相中,两种原料在液-液界面相接触并进行聚合反应,反应产物不溶于两相,因此逐渐沉积在两相界面处,从而生成最终的微胶囊,其原理如图2 所示。采用界面聚合法制备微胶囊,其工艺方便、简单,不需要昂贵复杂的设备,可以在常温下进行,反应速度快,对反应单体纯度要求不高,并且对两种反应单体的原料配比要求不严。常用于原位聚合反应的溶剂有二氯甲烷、三氯甲烷、四氯化碳、1,1,1-三氯乙烷、四氯二氟乙烷、苯、甲苯、二甲苯、二硫化碳、戊烷、环己烷、矿物油等,或上述几种溶剂的混合物。常用的壁材有乙烯基乙二醇二缩水甘油醚、脲-甲醛预聚体等。此方法简单,但对包覆壁材要求较高,其反应单体必须具备高的反应活性,可以进行缩聚反应。产物中会夹杂一些未反应的单体,形成的壁膜可透性较高,不适合包覆要求密封的修复剂。

3 微胶囊填充型自修复涂层的性能评价

修复效率是自修复涂层性能评价的重要指标,它是指涂层产生损伤时愈合的能力,可以由涂层的某一力学性能(如断裂韧性、结合强度等)或耐蚀性能在修复后与修复前的比值来表示。其中力学性能表征涂层抵抗外界破坏的能力,它可以用断裂韧性和结合强度进行评价。耐蚀性能表征涂层阻止腐蚀粒子扩散到基材的能力,它可以利用电化学方法进行评价。

3.1 力学性能评价

涂层的力学性能是涂层重要的基本性能之一,就自修复涂层而言,其力学性能研究主要集中在断裂韧性和结合强度两方面。

断裂韧性是评价涂层材料力学性能的重要指标之一,它是指材料抵抗裂纹扩展的能力,通过测定材料自修复前后断裂韧性的修复效率,可以对材料的自修复性能做出评价。断裂韧性的评价通常是利用悬梁装置进行测试。为了对比自修复微胶囊和普通刚性粒子对涂层力学性能的影响,2004 年,Brown 等人利用锥形双臂悬梁装置对聚合物断裂韧性进行了研究。结果表明,微胶囊对聚合物断裂韧性的提高优于刚性粒子的改性,并且自修复微胶囊使涂层的断裂韧性修复效率超过90%。微胶囊可以阻止裂纹在树脂内部的扩展,而且在微囊发生形变的过程中会吸收裂纹扩展的能量。同时,温度也会影响自修复涂层的断裂韧性修复效果。2007年,Kessler 等人利用宽型锥形双悬臂梁研究发现,室温下自修复后的聚合物断裂韧性恢复为自修复前的45%,当温度升为80 ℃时,断裂韧性的修复效率提升至80%,原因是温度的升高降低了修复剂的黏度,流动性提高,使修复剂更加充分地渗透到裂纹处。为了解释微胶囊对自修复涂层断裂韧性的修复机理,2011 年,Yuan 等人利用双臂悬梁装置对其进行了深入研究。研究发现,微胶囊中修复剂的快速释放与固化可以迅速粘结修复微小裂纹,微胶囊的存在可以对裂纹尖端起到屏蔽作用,阻止裂纹进一步扩展。

一种优异的涂层不仅要具备良好断裂韧性,还应具备优良的层间附着力。为此,Kumar 等人于2006 年考查了微胶囊的添加工艺、粒径和层间干燥时间对涂层层间附着力的影响。研究表明:微胶囊的加入会降低涂层的层间附着力,且将微胶囊和涂料分层添加可以明显改善其层间附着力和自修复性能;当微胶囊粒径为60 μm 时涂层的层间附着力的修复效率最佳,达到87%;当层间干燥时间较短时,涂层的层间附着力较大,但其耐蚀性能会相应减弱。

通过对自修复涂层力学性能和修复效率的研究可以初步判断涂层的自修复效果,但这只是涂层自修复性能的宏观表现,并不涉及其修复过程和机理。如果要对自修复涂层的性能进行深入研究,还要结合其耐蚀性能等进行分析。

3.2 耐蚀性能评价

自修复涂层耐蚀性能的研究多采用电化学的方法,例如极化曲线和交流阻抗技术(EIS)。其中极化曲线技术通过测量涂层的极化电流密度可以判断其腐蚀速率(即耐蚀性),通过测量涂层极化电压可以判断涂层发生腐蚀的倾向性。利用交流阻抗技术可以测量涂层的阻抗变化,以此研究自修复涂层的修复过程及修复机理。利用极化曲线技术的特点,2012 年,Liu 等人研究了微胶囊添加量对自修复涂层耐蚀性能的影响。研究发现,自修复涂层的耐蚀性能随微胶囊添加量的增加先提高后降低,当添加量为20%(质量分数)时涂层的耐蚀性能最优。腐蚀电流的大小是判断涂层耐蚀性的重要指标,同年,Huang 等人利用极化曲线技术研究了自修复涂层浸泡过程中腐蚀电流密度的变化。研究发现,同样是带有划痕的涂层,在浸泡试验中,普通涂层的腐蚀电流密度逐渐增大,而自修复涂层的腐蚀电流密度逐渐减小,这也进一步解释了自修复涂层的修复过程。为了进一步确定自修复涂层老化的具体过程,2014 年,Huang 等人利用交流阻抗技术对自修复 涂层的老化过程进行研究,结合实验结果建立了合适的等效电路,并将此过程分为四个部分,即完好涂层的防腐过程、微胶囊破裂的自修复过程、受损处生成氧化膜过程、金属基体极化过程。同年,Wang 等人同样利用交流阻抗技术对划痕处理后涂层的自修复过程进行了细致研究,并将自修复过程分为四个阶段。首先是修复前期,在此阶段划痕两边的涂层因溶胀作用而相互挤压,有阻止腐蚀介质扩散的作用,使涂层阻抗先增大后减小。其次是自修复期,破损后的微胶囊释放出内部的修复剂,在划痕处形成新的保护层,使涂层的阻抗逐渐增大至稳定值,受损的涂层再次具有一定的耐蚀性能。第三是渗透期,由于浸泡时间不断延长,腐蚀粒子不断渗透到涂层,使其阻抗不断降低,耐蚀性能相应减弱。最后是失效期,由于长时间的浸泡,涂层已完全丧失耐蚀性能。

随着电化学技术的日益发展,越来越多的电化学方法被用于自修复涂层的性能检测中。2012 年,Borisova 等人利用扫描振动电极技术,研究了自修复涂层在修复过程中各部位电流密度的变化过程。同年,Darya 等人利用局部交流阻抗技术,研究了裂纹所在区域在修复过程中阻抗的变化过程。2015 年,Kopec 等人利用极化电阻法研究了自修复涂层在修复过程中阻抗的变化过程。总之,随着科学技术的不断发展,越来越多的新技术逐渐被用于自修复涂层的研究中,人们对自修复涂层的修复过程与机理的认识也不断深入。

4 微胶囊填充型自修复涂层材料的应用

随着微胶囊填充型自修复涂层材料的日益发展,该材料除了在防腐蚀领域有着得天独厚的应用优势,同时在其他各个领域的应用也愈加广泛,如混凝土涂层、粘接涂层、装饰性涂层、路面涂层等领域。下面将针对这四个领域的应用进行介绍。

4.1 混凝土涂层

目前混凝土仍是世界上最常用的建筑材料,但是在服役期间很容易受外界条件的影响发生开裂,因此造成混凝土或钢筋混凝土的腐蚀,如何有效地防止或减缓混凝土的开裂一直是当今世界所关注的热点及难点问题。2013 年,Song 等人研发了一种针对混凝土开裂问题的自修复涂层,这是一种造价低廉的环境友好型涂层。该涂层是将能够填充裂缝的修复材料封装在聚合物微胶囊内,并将微胶囊复合到水泥基材中,当混凝土发生开裂时,微胶囊会受力发生破裂,内部的修复材料随之填充裂缝,这些修复材料在阳光的照射下发生固化,从而达到修复裂纹的目的。研究人员将这一自修复体系命名为光触发自修复体系,因为这一过程不需要催化剂,对环境友好,而且成本不高,是一种实用的修复混凝土裂缝的方法。

4.2 粘接涂层

粘接涂层通常用于连接各个不同的原件,可以起到导电、导热的作用。近年来随着高新技术产业和国防尖端技术的迅速发展,高性能粘接涂层的应用愈加广泛,特别是对高精尖微小器件所用的粘接涂层的需求更为迫切。粘接涂层一旦发生开裂,不仅会使其粘接作用大大降低,而且会暴露基材,从而引发腐蚀,使器件的使用寿命及安全性受到很大影响。针对航天技术领域中有机硅粘接涂层受到氧原子侵蚀的问题,2009 年,邢瑞英等人以具有反应活性的高沸点有机硅作为囊芯、聚脲醛树脂作为囊壁制备出相应的微胶囊,当微胶囊破裂时,利用释放出的有机硅分子链上的活性乙烯基,使其在催化剂与紫外线的共同作用下得以固化,从而实现有机硅粘接涂层的自修复。随着微胶囊自修复材料的不断发展,其在粘接涂层领域的应用也愈加深入。

4.3 装饰性涂层

装饰性涂层在使用过程中经常会受到外界的影响,使其表面产生各种损伤,影响涂层的外观,严重时甚至会造成基材锈蚀,影响其使用寿命。涂层在产生破坏后需要进行修补,而修补涂料的施工非常麻烦,并且修补涂料与原厂涂料的色差一直是较难解决的问题之一。将微胶囊自修复材料应用于装饰性涂层可以很好地解决这一问题。针对汽车表面涂层容易受到刮伤不易修补的问题,2012 年鄢瑛等人提出一种具有自修复功能的汽车涂层的制备方法。所制备的涂层是将微胶囊均匀分散于面漆与底漆之间,当涂层表面受损时,微胶囊释放的修复剂可直接与空气中的氧气发生交联聚合反应,从而填充划痕,使其达到修复表面的目的,这样可以大大提高汽车表面装饰性涂层的耐久性。

4.4 路面涂层

疲劳开裂是沥青路面主要损坏形式,如何防止路面开裂一直是沥青路面结构设计和沥青混合料组成设计研究的重点。由于微胶囊自修复技术日益发展,近年来国内外学者逐步将其引入到沥青混凝土自愈合强化技术的研究中。2012 年,Alvaro 等人利用多孔砂作为再生剂载体,用环氧树脂和水泥作为囊壁,制成了粒径为1~2 mm 的微胶囊,并将其应用于沥青混合料中。研究发现,加入微胶囊的沥青,其间歇期后的复数剪切模量恢复效果和疲劳寿命均比基质沥青有所提升,即微胶囊对沥青的自愈合能力有提升作用。

5 总结与展望

目前,微胶囊型自修复涂层材料的研究正处于高速发展的黄金阶段。该领域涵盖了材料学、化学、力学、物理学、数学、计算科学等许多学科,因此为推动该领域的蓬勃发展,需要众多具有不同知识背景的科研人员的共同努力。与传统的涂层修复技术相比,微胶囊型自修复技术不需要借助外界操作即可实现,因此在复合聚合物材料的修复领域展现出可观的应用价值。针对目前微胶囊自修复技术的发展形势,未来该技术有望应用于实际工程生产。该技术的理论与应用研究主要趋势大致为:①对现有自修复体系不断进行优化,并在此基础上不断研发新的自修复体系,改善涂层各性能修复效率和整体的自修复循环次数;②在保证涂层自修复性能的前提下,不破坏甚至在一定程度上提高复合涂层的基本性能(如硬度、结合强度、耐磨性、耐老化性能等);③将涂层的自修复性能与其他性能相结合,研发出同时具备多种功能的自修复涂层(如自修复超疏水涂层、自修复耐老化涂层、自修复减阻涂层等);④使自修复聚合物材料实现真正意义上的仿生材料,即在具备自修复功能的同时还具有自诊断功能;⑤从实验室研究走向工程应用。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414