飞机制造是典型的知识密集、技术密集和资本密集的战略性产业,并且具有高技术、高风险、高附加值的特点,是一个国家工业化水平和经济实力的重要标志。中国的大飞机设计制造项目是创新型国家的标志性工程,采用了大量前沿的设计理念,引入了先进的制造技术。本文结合中国民用飞机的发展历程介绍大飞机研制过程中的部分设计制造关键技术。

中国民用飞机发展简介

(1)发展初期以仿制前苏联的飞机为主,也相应地采用苏制技术标准。

1957年借鉴前苏联某机型,成功制造出农林机运5 飞机。

1965年计划借鉴前苏联的相关机型制造运6 飞机,其技术水平大致与DC-3 相当,最终项目停止。

1966年开始以前苏联某型号为原型研制运7,1970 年12 月首次试飞,1982 年设计定型,1984 年改装,并于1986 年投入中国航线,最大载客60 人,包括改型机共交付100 余架。

1969年起研制了运8 军用运输机,几经改型出口多个国家。同年还开始了运9 的研制,项目于1971 年终止。

(2)从运10 开始,民用飞机的技术路线开始转向欧美。

1970年以波音707 为原准机开始研制的运10 飞机,1980年9 月26日试飞成功,1984 年完成了拉萨、哈尔滨、昆明、广州、新疆等多个机场、107 个起落、155h 的试飞,后因各种原因项目终止。运10 项目的终止,使中国民用飞机错失了发展良机,逐渐与世界民用飞机设计制造先进水平拉开了差距,并造成了技术人才的断层。

1974年开始研制、1977 年设计定型的运11 飞机,主要用于农林服务。其涡桨改进型运12 于1982 年试飞成功,并先后取得英、美适航证。客机型可载17 人,先后出口100 余架。

(3)20世纪八九十年代主要是开展国际合作研制飞机,但大多以失败告终,虽然也获得了一定的技术积累,但并未获得关键技术,形成自己的核心技术积累。这段时间,中国民用飞机设计制造技术与国际先进技术相比差距逐渐拉大。

1995年中美合作生产民用飞机,1998 年合作研制其100 座级后续机型。结果因订单问题该机型只生产2 架,该100 座级飞机的合同也在两年后被外方终止。

(4)中国人从未停止过自主研发民用飞机的梦想。

西飞公司研制的新舟60,于1988年立项,经历改型,历时10 年取得中国适航证。1999 年,开始在长安航空公司投入运营,并先后出口多个国家。

ARJ21-700 涡扇支线客机2000年立项,2008 年首飞,适航取证工作顺利开展,已累计获得200架订单。(2016年6月28日,ARJ21-700已投入商业运营。)

(5)中国民机研制的技术现状。

目前中国已经具备了研发民机的技术能力,但在新材料、机载系统、发动机等关键领域还需要依赖进口,在设计细节、制造质量、装配工艺、适航验证、控制等各领域,还存在一定的差距。

但是通过自主创新与国际合作,目前国内的航空工业也形成了大量的技术积累,在研在制的飞机都大量采用了这些先进技术。

大飞机设计制造关键技术应用

作为国家意志的大飞机项目,举全国之力、聚全国之智,充分利用国内外的一切资源,在机体设计制造中应用了大量新技术及关键技术,保证了大飞机的竞争力。

1 三维紧固件系统CAFE

全三维无纸化设计在国外早已应用广泛,但在我国很长一段时间还是同时采用三维数模和二维图纸来共同表达设计数据,这其中一个重要的原因就是装配信息的三维表达较为困难。

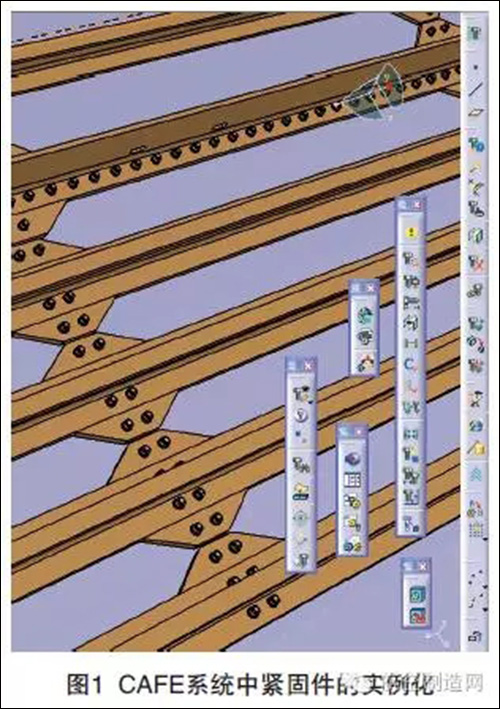

中国商飞公司利用自身在MBD和工程技术方面的知识积累,自主开发出了基于CATIA 软件的CAFE 系统,成功实现了工程知识和商业软件的完美结合,不仅有效地解决了三维标注、紧固件信息表达等技术难题,还大大地简化了制造工人的装配操作。CAFE 系统中紧固件的实例化如图1 所示。

2先进复合材料技术

大飞机采用了先进复合材料,探索出了从设计到制造的一整套新思路、新方法。复合材料结构的制造工艺对结构的性能有很大的影响,所以采用了面向工艺的设计方法。在结构设计之初,就考虑到复合材料零件成型工艺。

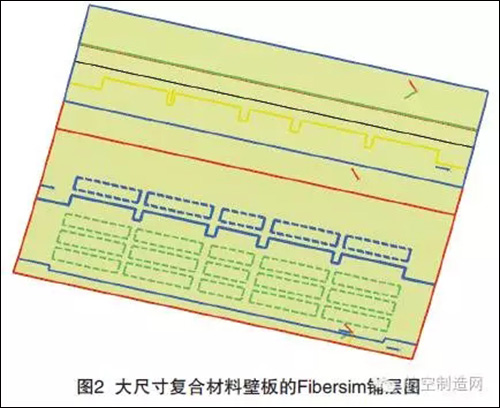

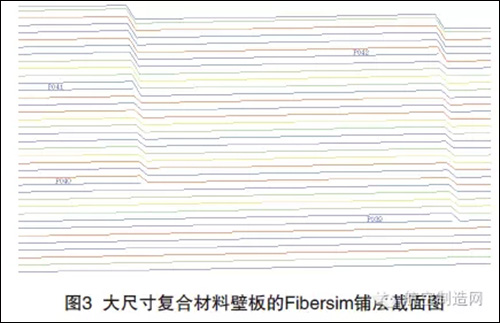

大飞机复合材料零部件的设计制造使用FiberSIM 软件,该软件可准确地将单层厚度、铺层角度、铺层顺序、铺层区域等铺层信息表达清楚,同时还可以做可铺敷性检查,并根据检查结果采取增加剪口、调整剔层边界等方法,提高铺敷性。该系统与制造部门的相关系统无缝接合,实现了从设计到制造的数据的唯一性,避免了因数据转化产生的错误,保证了铺层信息的准确传递。

采用自动铺带工艺设计制造大尺寸复合材料壁板,提高了铺贴效率和质量,同时还保证了产品铺贴质量的稳定性。大尺寸复合材料壁板的Fibersim 铺层如图2、图3 所示。

在复合材料制孔、无损检测等领域取得了很大的突破。完成了复合材料制孔的刀具、转速等关键参数的选定,并形成了成了初步的无损检测规范。

3大尺寸复杂钛合金零件制造

出于强度和异电位腐蚀考虑,1号肋、吊挂等关键部位采用钛合金材料。这些结构复杂的钛合金零件成型困难,概括来讲,一般有自由锻、模锻、激光成型等方法。3 种方法各有利弊,自由锻材料利用率低、加工周期长;模锻成型成本高;激光成型在加工周期、材料利用率、成本方面都有优势,但激光成型件的力学性能没有锻件稳定。大飞机设计综合考虑强度、适航取证、制造周期、成本等因素,成功地为不同部位选定了不同的成型方法(自由锻、模锻、激光成型),图4 为零件的激光成型。

4 数字化装配技术

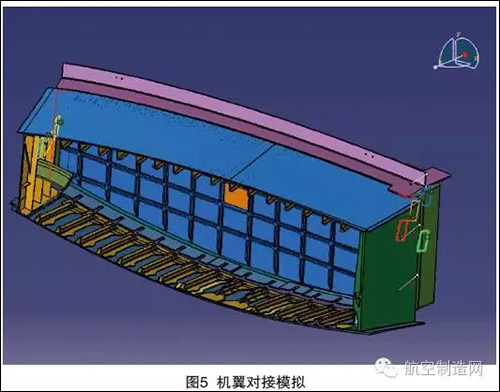

飞机的装配是极其复杂的,传统的方式是通过缩比模型进行研究验证,而大飞机通过计算机进行数字化装配仿真,既节约了成本也缩短了时间。

通过装配仿真,可以准确地分析出装配方案的可行性;同时可以很方便地进行多方案对比,选择最佳方案;还可以根据仿真结果及选定的装配方案,对结构进行优化。设计人员还可以将装配步骤细化分解,提出明确的注意事项,指导装配施工,提高装配精度。图5 为机翼对接的装配路径模拟。

5整体壁板数控喷丸成形技术和自动铆接技术

整体壁板数控喷丸成形技术,长期被国外垄断并对我国封锁,是制约我国大飞机研制的核心关键技术。大飞机机体供应商西飞以ARJ21-700 飞机和大飞机研制为契机,采取产学研联合方式开展技术研究。通过大量的基础理论研究和系统性试验,先后攻克了复杂外形结构整体壁板预应力喷丸成形等一系列大型超临界机翼壁板数控喷丸成形工艺的关键核心技术,具有完全自主知识产权,打破了国外技术封锁和垄断,为大飞机机翼壁板选用整体壁板数控喷丸成形奠定了基础。

同时大型机翼壁板自动铆接技术,通过ARJ21-700 项目的应用和生产过程的不断完善,已经比较成熟,而且还掌握了电磁铆接技术作为自动铆接的超差修理方案,因此大飞机上也可以放心采用此项技术。

6全新数据管理方案

早期的生产数据主要是由最初发布的数据和后期进行完善的各类工程指令(EO)共同组成,数据管理复杂。大飞机采用分模块管理,取消EO,不同架次的飞机有自己相应的模块,模块的数据都是最新版本,不会出现制造部门遗漏EO 而导致零件报废等现象。

结束语

大飞机项目从安全性、经济性、舒适性和环保性的角度考虑,采用了大量先进技术,但又不冒进。中国商飞成立了专门的预研机构来汲取当今航空领域的新科技,并逐步推进到工程应用中。大飞机的研制,必将带动中国航空技术的进步,同时随着中国航空制技术的发展,大飞机在后续的型号中也将会采用更多的新技术。相信通过这样的良性循环,我们最终必能拥有自己的核心技术,让中国的大飞机能够翱翔蓝天。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414