前言

近年,高强轻质纤维的研发技术取得了重大进展,为国防装备的升级和扩大应用,以及民用诸多产业的更新换代奠定了基础。作为新材料之王的碳纤维,在未来3~5年内将出现高效、节能和低成本的大规模生产线,加上超高品级碳纤维的商品化,势将推动国防装备特别是航空航天产业的飞跃式发展、并推进民用诸多产业的更新換代。

近年来被誉为“后碳纤维时代”的高性能纳米纤维素纤维,因来自低成本的木材,引起了越来越多人的关注,发展很快。高性能纤维的新品种,纷纷向产业化过渡,而老品种不断扩大适应不同应用领域的型号和规格,有利于用户的个性化选择。3D打印复合材料技术和设备的不断创新发展,将改变未来的世界。

一.碳纤维

1.聚丙烯腈基碳纤维(PAN-CF)研发取得多方面突破

1.1美国能源部橡树岭国家实验室(ORNL)

ORNL在能源部和各界的资金支持下,建成了用民用PAN原丝生产碳纤维的500t/a中试线,预氧化创造性地釆用等离子体加热方式,使预氧化时间从60-90min缩短至25-35min、能耗下降75%、成本降低20%,最终产品质量与以往相仿或有所改进。这种新工艺技术可生产所有等级的碳纤维,现正与RMX技术公司合作推进等离子体预氧化设备的设计和建造,目前的样机为1t/a的产能,今后要建造175t/a的炉子,计划于2017年应用于生产线上实现产业化。

1.2 澳大利亚CarbonNexus 公司

该公司在迪根大学对PAN原丝预氧化机理的深化研究基础上,进行了工艺技术的优化改进,使预氧化时间降至1O~15min。同时对设备进行改造和工艺进一步优化后,产能可提高至400t/a,使PAN-CF的成本下降50~60%。

1.3 中国台湾永虹碳纤维有限公司(UHT Unitech)

该公司在5年前便首创用微波进行PAN-CF的石墨化技术,石墨化温度无需那么高,使能耗下降70%,产品优质品率高达90%,成本比其他公司的同级产品低30%。目前产能约500t/a,可生产中模、高模和高强三大系列PAN-CF产品,最高品级的拉伸强度为6GPa、模量315GPa。

2016年该公司参与台湾经济部科技研究发展专案,获得补助款1150万新台币,占该创新优化专案的40%左右,用于开发航太级高强高模PAN-CF。2016年二季度,日本最大创投公司集富集团(TAFC0)参与该项目投资,最近台湾航太产业A-Team 4.0联盟的领导者汉翔飞机制造公司,也入股该企业。

1.4 德国RWTH Aachen 大学纺织技术学院(ITA)

ITA研发用等离子体进行碳纤维表面处理,可提高CF与树脂的粘合力,降低处理能耗,提高CFRP质量。图1示出所用的低压等离子体装置,由Diener公司制造,可集成到连续碳纤维生产线上。

1.5 日本新能源产业技术综合开机构(NED0)

2012~2014年日本经济部启动“创新碳纤维基础技术开发”计划,由东京大学统管技础研究、NEDO负责领导该项目。2015~2016年NEDO邀请东丽、帝人和三菱丽阳加盟,形成全日本的开发体制,研究成果和知识产权由东京大学统一管理。创新的PAN原丝和碳纤维的连续化工艺流程,与以往的传统工艺相比,砍掉了预氧化工序和设备,而将预氧化过程移到纺丝原液中进行,靠氧化剂和氧化促进剂来实现。

为了使聚合物能溶在溶剂中,需要在PAN分子中接枝侧链,并釆用甲基磺酸作为溶剂,以溶解下示结构的梯型结构聚合物。

总之,这种全新的原丝和碳化工艺,可使总生产效率提高1倍,成本大幅度下降。

开发目标:①开发无需预氧化工序的新型碳纤维前驱体化合物,②解明碳化结构的形成机理,③碳纤维的评价手段和标准化,④具体目标数据(2016年):拉伸强度3.5GPa、拉伸模量≥235GPa、断裂伸长率≥1.5%。

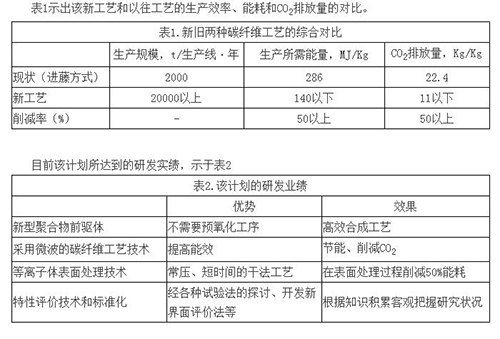

表1示出该新工艺和以往工艺的生产效率、能耗和CO2排放量的对比。

2. 中间相沥青基碳纤维

日本三菱树脂公司开发了面向建筑物补强的新品种“K13312”,拉伸模量为420GPa,强度为3200GPa,比以往产品高20%。创新的途径是通过严格控制液晶中间相的质量,优化全工艺流程而达到的。其二次加工性大大改善了,若将该纤维打结,在拉伸情况下的断裂强度提高约5倍,从原2Kg提高至5Kg,因此用户加工时不会发生断丝,加工速度可提高。

北京特米纳特公司已实现高性能沥青基碳纤维的小规模量产,据称各项指标优于目前市场上性能最佳的同类产品。

3.发展动向

2020年前各大碳纤维厂家均有扩产打算,特别是大丝束PAN-CF厂家Z0LTEK将以每年约2000t/a的速率扩产,满足风电叶片和汽车的需求,小丝束则满足新一代民航机的需求。中复神鹰碳纤维有限公司计划于2018年将产能扩大至8000t/a左右,保持在国内的领先水平。

二.有机高性能纤维

1.芳酰胺纤维

世界工业防护服(包括军工)的巿场,将由2015年的54.2亿美元增至2023年的144亿美元。其中抗燃和防化学服占主要消费,2015年的消费量为9.97亿平方米,占全球巿场的57.9%。

在机械防护服领域,2015年的市场已超过15亿美元,到2023年将以14.5%的速率增长。美国Luvis公司开发了全新的防火服,外层由80:20对位和间位芳酰胺纤维组成,内层由100%间位芳酰胺纤维构成。该公司计划研发功能性超纤维,在芳酰胺纤维中附加了伸缩性、轻量和疏水性,目的是扩大在防火服的巿场,预期2016年在特殊防火服的市场约为4万件,此后消防站的特殊防火制服的需求约为1万件。

国家安全服装(NSA)公司开发了军队单兵防护用的先进高性能安全服“Drifire”,它具有优异的抗燃性,现已扩大应用于电厂、石化厂和LNDYCAR赛车服等。

帝人公司最近开发了一种适用作高可视度防护服的新型芳酰胺织物,它具有超鲜艳的色泽并耐褪色,符合ISO 20471:20l3的高可视度服装国际标准,在各种闪电的情况下都可使其他人能看到该穿着者。帝人是与领先的织物制造商Komatsu Seiren公司合作,使其安全服具有舒适性和机动性。

2.聚噁二唑纤维(P0DZF)

白俄罗斯OJSC SvetlogorskKhimvolokno公司,是一家生产化纤和P0DZF和纱线“Arselon”的生产厂家,其高层曾两次访问全国特种合成纤维信息中心,在其指导下自行研发P0DZ浆粕及绝缘纸。这种Arselon纸,具有耐高温、高介电常数和力学性能,适用于各种电子和电器设备的高温电绝缘材料及耐热蜂窝增强结构材料等。

3.聚对亚苯基苯并双噁唑纤维(PB0F)

东洋纺的PB0纤维“Zylon”,因具有2倍于对位芳酰胺纤维的强度和超高模量和耐热性、LOI为68,主要用作消防服、安全手套、耐高温毡、赛车等体育器材的复合材料等。最近开始应用于高级音响喇叭的振动板,并由雅马哈公司于2016年7月开始销售釆用它的高级音响“NS-5000”。该振动板使用100%Zylon织物,已用于高音、中音、低音全系列音响装置,其音色和音速在全帶域统一,因此听起来具有良好而又严密的声音再现力。由于该振动板比模量高,传递音速快,内部损失大时能吸收振动能,衰减速度快,因此不会与从后面出来的声音产生共振,因而可放出清晰的声音。

在我国研发的重点是改进PB0F的耐紫外光性,优化工艺流程和降低成本,今年起将有数家企业兴建百吨级小型生产线,产品已少量应用于军工领域。

4.液晶聚芳酯纤维(LCPF)

LCP具有高流动性、低吸湿性和高频特性,主要用于小型和薄型笔记本电脑和手机等电子电噐外壳等。目前的巿埸分配约为:SMT连接噐约60%、电子电噐部件27%、汽车关联部件8.0%、纤维和薄膜5.0%。目前产能最大的是日本聚塑料公司1.5万t/a,其次是美国塞拉尼斯和日本住友化学各为1.05万和0.96万t/a。现聚塑料公司正控制纤维级产品质量的稳定性,以满足可乐丽对LCPF日益増长的需求。

可乐丽公司最近将LCPF的产能提高至1150t/a,主要用途有水产资材、耳机线、平流层飞艇膜材料的張力元件、排球和网球网绳、塑料补强材料、海洋考察用绳、水上运送实验充气囊、防护手套、缆绳、膜体基布等。

在航天领域,利用其高强高模、低蠕变、非吸湿性、耐磨性和耐极低温性等,过去已应用于火星探测器的空气囊,20l6年春天NASA已用于成功升天的宇宙旅馆的部分壁材。SK-Celen公司则利用住友化学公司的LCP生产出细规格的超高强纤维,最高强度为30cN/dtex。

我国在“十三五”期间,将建成百吨级LCPF生产线,填补产品的空白。

5.人造蜘蛛丝(MSS)

蜘蛛丝(SS)是古老的生物材料,具有全球最高的韧性,在同直径时强度比钢丝高5倍,在-40℃至220℃仍能保持强度。密度1.31g/cm3,是钢丝的1/6,SS拉索的能量密度为1.2x10 8J/m3,可拉伸5倍而不断裂,韧性和对位芳酰胺纤维相仿,回弹性好。

日本蜘蛛丝公司和Goldwin公司合作,成功实现了全球首家能生产MSS的企业,商品名“Qmonos”,并已应用在Moon Parka和The North Face公司作为新一代的高性能运动服。它是由20种氨基酸组合成纺丝原料,才能保证生产出连续均匀的纤维,其坚韧性是钢丝的340倍。

美国Bolt Threads公司也开始较大规模生产蛋白工程用丝产品。

6.纤维素纳米纤维(CNF)

CNF的强度是钢的5倍以上,质量是钢的1/5,模量与对位芳酰胺纤维相当,热尺寸稳定性与玻纤相仿,对氧等气体具有良好的屏蔽性,被誉为仅次于碳纤维的强有力材料。

日本造纸公司投资16亿日元,在原年产30t的中试基础上,开始建设500t/a的大型生产厂,目标是2017年春投产。生产技术釆用东京大学的“TEMPO”特殊催化剂,将原料进行处理的方法,纤维寛度3~4nm、具有均匀的高结晶性,主要用途是作为高强轻质的树脂与橡胶复合材料。

中越浆粕工业公司投资12亿日元,计划建设100t/a的生产厂,于2017年4月投产。制造技术釆用九州大学发明的水中对抗冲突法,所得CNF在水和油中容易分散,原料釆用针叶林或广叶树的木材,也可用竹子,可作为功能材等使用。

信州大学开发了CNF的新制法,无需釆用酸和碱,只需在水液中加入蛋白质并用超声波处理即可,所得纤维宽度3~100nm。

旭化成公司选用再生纤维素“铜氨”作为原料,制成平均纤维直径100nm以下的CNF非织造布,是一种有许多微孔的高比表面积材料。主要用途是作为树脂基复合材料,其难点是如何在致密的多孔非织造布上,均匀浸渍树脂并将气泡除净,一般要选用流动性好的热固型树脂,今后若能用热塑性树脂,利用价值就高了。

日本涂料油墨厂家则开发CNF涂覆剂,提高涂料的耐磨性,如在透明的水性涂料中添加2%的CNF后,就可在显示屏或膜表面产生透明、疏水而又耐磨的保护层。

三井化学分析中心开发了能看到CNT在树脂中分散的技术,有助于解析复合材料的内部结构,并开始接受外界委托的评价试验。

三.复合材料

1.新形势

以碳纤维为主的复合材料(CFRP),今后的主要市场推动力是新一代飞机、汽车和风电叶片,前者以小丝束CF为主,后两者主要选用大丝束CF。

飞机的需求来自B-787的订货数在増加、A-350巳开始生产、加拿加和巴西的中小型新飞机使用CFRP的比例在提高、B-777X机型的主翼和尾翼将使用CFRP并于2017年开始生产。

风电的需求正向大型化、轻量化(CFRP化)和向海上发展,我国是世界的牵引力,也在朝上述趋势发展。

汽车到2020年要求续驶100Km的汽油消耗量不超过5L,欧洲到2021年的尾气C02排放量限制在95g/Km,今后还要降至50g/Km,这是法规严格规定的,不然新车不许上路,因此必须CFRP化。

压力容器的需求随压缩天然气、油页岩气、和氢气瓶的需求增长而发展,特别是氢燃料电池汽车的商品化,车载CFRP氢气瓶和氢气站的大型储氢罐的需求越来越大。

2.高效低成本成型技术

NED0领导的“创新的结构材料等研究开发计划”中,提出了名古屋大学研发的LFT-D工法和东京大学研发的CTT(带材)或CMT(席材)等各种纤维形态为基材的新成型法,可减重60%。

日本制钢所开发了面向汽车部件的CFRP直接成型法,如图6所示。

PP或PE等通用热塑性树脂与添加剂在双螺杆混炼挤出机中高温熔融,碳纤维连续丝束直接喂入中部挤出机入口处,然后送入压机的模具中压制成型,可降低生产成本。

东邦Tenax导入了昂贵的高压树脂注入成型设备HT-RTM法,并与材料的预成型体自动制造法PvP相组合,形成了CFRP部件的一贯生产体制,可生产复杂形状或同一部件有不同厚度的部件。该公司还开发了阻燃、高模量的热塑性纺织预浸料,碳纤维含量可提高至55%以上,使之具有高阻燃性和坚固的机械性能。

在热塑性CFRTP部件的生产装置中,还有四层积层装置、形状切断积层装置、附有快速加热冷却装置的成型机等。

然而近年来出现的最重要的CFRP等复合材料的创新成型技术,是3D打印技术。2014年秋,MarkForged公司开始销售连续长丝的3D打印机,称作MarkOne。

德国Diesen集团开发了FRP汽车弹簧,所用纤维为玻纤或碳纤维,或两种纤维相组合,与金属制品相比可轻量50%,耐久性可达到200万次以上的寿命次数,预期将于2018年实现量产。

结束语

轻质高强纤维是军民两用的重要新材料,是国防装备先代化和民用产业更新換代的必不可少材料,品种繁多,发展进程不同,有些已步入大发展的快速道,有些因成本过高,眼下只能用在航天航空等尖端领域,等待时机进一步发展。

陶瓷纤维便是一例,碳化硅纤维可耐1200-2000℃的高温,主要用作飞机发动机叶片和壳体,可减重30%,直到最近才扩大应用于火力发电厂的大型涡轮叶片等。

氧化铝纤维可耐1500℃,过去约60%应用于高温锅炉的耐火材料,最近随着汽车有关环保法规的强化,才大规模应用于尾气的催化剂载体过滤材料,使总需求量高达1万t/a。

有些重要的高性能纤维如超强聚乙烯、聚苯硫醚和杂环类纤维等,因在其他报告中作过新进展的介绍,此处不再重复。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414