风能以其环保、廉价以及制造技术成熟度较高等优点,被誉为可再生能源中最具潜力的能源,已在世界各国得到大力开发应用。作为风电机组的关键部件,风电叶片的造价占整个风电机组的20% 以上,其安全、耐用性是整个机组安全经济运行的保障。

随着风电制造与运行技术的成熟,风电机组功率不断增大,相应叶片尺寸不断增大,由于叶片的维护与修复均在高空进行,一旦叶片质量出现问题,将会产生巨大的修复或更换费用,还会影响机组的稳定性。因此,在叶片制造成型后或安装前检测其是否存在缺陷是十分必要的。目前叶片出厂前的检测方法一般有目视法、敲击法、疲劳测试、雷击测试、静力学测试等常规的物理检测方法,并不能精确地检测出其近表面或深层缺陷。风电叶片大都采用玻璃钢或碳纤维材质,采用真空灌注工艺(VARIM) 制成,受制造工艺以及随机因素的影响,叶片内部难免会出现气泡、夹杂、裂纹、分层、脱粘等结构缺陷,这些缺陷在叶片运行中反复遭受动/静载荷、疲劳、环境因素的影响,将会导致缺陷的积累及扩展,最终使叶片失稳破坏。

笔者主要对风电叶片在制造、运输、运行中常见的缺陷进行了分析,并介绍了超声波无损检测、红外热成像技术、射线成像技术以及磁检测技术四种静态无损检测方法在风电叶片缺陷检测中的应用。

1、风电叶片结构及其常见缺陷

1.1风电叶片的结构

风力发电机叶片一般为复合材料蒙皮与主梁构成的中空薄壁结构,由叶根、外壳和主梁三部分组成,根部一般为金属板卷筒结构,外壳及主梁采用玻璃钢或碳纤维等具有比强度高、比模量高、轻质、耐腐蚀等性能的复合材料,其在整个风电叶片中的质量一般占到90% 以上。叶片制造过程中一般先在各专用模具上分别成型叶片的上下外壳、抗剪切腹板,然后再将上下外壳和主梁粘接形成一体。图1 为风电叶片截面图。

1.2风电叶片常见缺陷

风力发电机叶片常见缺陷的来源可分为三类:制造过程、运输及安装过程、运行过程。

(1) 制造过程。

据统计,近50% 风电叶片故障来自于制造过程。由于叶片尺寸庞大以及制造工艺的局限性,在叶片成型以及合模粘结过程中经常会出现缺胶、多胶、分层、孔隙、纤维断裂、夹杂等情况。缺胶将会造成蒙皮与蒙皮或加强筋间粘结不牢靠,达不到运行所需强度。多胶则会影响固化,产生微裂纹,除此之外还会使叶片质量不平衡,导致运行失稳。分层是指由于树脂用量不足、真空泄压以及二次成型等造成的纤维层合板间分层、芯材与纤维层合板间分层的现象,分层缺陷将使材料的压缩强度和刚度降低,加之运行受到交变载荷作用,会使其扩展、传播,到达一定程度后将造成叶片的断裂。孔隙主要包括纤维层内的空隙、纤维层与层间的空隙。孔隙的存在将会大大降低材料的剪切、弯曲、拉伸与压缩等力学性能强度,其形成原因主要有树脂真空灌注过程当中引入气泡、树脂与复合材料纤维之间浸渍不良或叶片制造过程中气泡不完全排出等工艺缺陷。夹杂是指在叶片制造过程中掉落或混入的非结构材料物质,多发生在纤维铺设、树脂真空灌注等工艺过程。有关实验研究表明,复合材料夹杂会大大降低材料的断裂韧性、剪切强度等力学性能。

(2) 运输及安装过程。

由于叶片尺寸庞大,在吊装、长途运输过程中不免会与其它物体碰撞、刮擦,可能会在叶片内部形成严重损伤,如分层或粘接处微裂开以及叶片表面微裂纹,这些缺陷从表面很难被发现。若不能及时修复,在叶片运行中受到周期载荷的作用会使缺陷得到扩展、积累,严重影响叶片的使用寿命以及运行安全。

(3) 运行过程。

一般叶片的设计寿命为20 a,需要经历1×108 次以上的疲劳交变,如果叶片中存在微裂纹、气泡等微小缺陷,这些缺陷将在交变载荷的作用下扩展为疲劳损伤,如出现分层、粘接区域脱胶开裂、叶片断裂等。除此之外,叶片暴露在大气环境中运行,还要遭受酸、碱、盐、湿气、雨水、紫外线、风沙等的侵蚀,表面不可避免会造成沙眼、鼓包、胶衣损坏等缺陷。若不及时发现修复,叶片损伤将进一步积累扩展,使得叶片前缘磨损严重、后缘开裂、防雷能力下降、气动特性下降、叶片质量不平衡而失稳等一系列故障,大大减少了叶片运行使用寿命。

2 风电叶片全尺寸检测方法

2.1超声波检测技术

超声波检测法是无损检测方法中发展最为成熟的一种,其主要是利用声波在不同材质中传播特性的差异对构件中缺陷进行定量识别,进而根据本体材料特征以及实际探伤经验确定缺陷类别。针对风电叶片结构尺寸特征,可用于风电叶片缺陷的超声波检测方法有:脉冲回波法、空气耦合超声波检测法以及激光超声法。

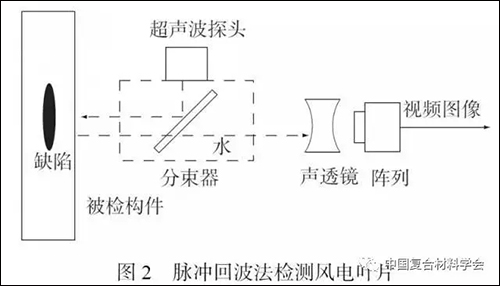

脉冲回波法是通过分析进入材料内部声波的反射回波特征来定性、定量分析缺陷,其检测灵敏度高、耦合方式简单(风电叶片的检测过程中一般采用喷水耦合),是风电叶片检测最常用的一种无损检测方法,但需要不断移动探头,且检测效率较低、覆盖面积小,其原理如图2 所示。近年来,国内外相关机构进行了大量试验。王晓宁等 利用超声相控阵设备采用脉冲回波法成功对风电叶片蒙皮内部的分层、缺胶、富胶、干丝等缺陷进行了识别,且检测缺陷尺寸与真实值相差较小,结果理想。安静等应用脉冲回波法对风电叶片梁冒与腹板粘接处进行了扫查,并接收到了粘接区域的回波信息,证明了脉冲回波法对厚度较大梁冒粘接区域缺陷检测的可行性。Li Suwei 等利用人工制造缺陷试件,分别对风电叶片内典型缺陷声强反射系数进行了计算分析与对比,证明了缺陷声强反射反射系数可作为某一缺陷定性分析的唯一依据,并提出建立风电叶片典型缺陷的物理模型样本,在实际检测中与实际缺陷的声强反射系数进行对比,可对缺陷类型进行精确定性分析。

针对设备检测效率低、覆盖面积有限等缺点,目前,各大叶片研究机构及检测设备公司都在积极研制适用于风电叶片检测的设备,并取得了较大突破。Force Technology 公司开发的专用于风电叶片检测的移动式超声扫查仪AMS–46 与AMS–57,可快速对整个叶片进行检测。奥林巴斯公司开发的专用于叶片检测的设备组件:OmniScan MX2 超声相控阵探伤仪、风电叶片检测专用探头和专用于曲面复合材料的GLIDER( 滑动) 扫查器,可大面积对风电叶片进行缺陷的扫描。除此之外,奥林巴斯公司还开发出了一款专用于复合材料构件检测的相控阵轮式探头Roller FORM,轮胎由独特材料制成,可以确保完成与水浸检测相仿的高质量超声检测,检测时只需稍微用力就可获得优质的耦合效果,获得清晰的图像。

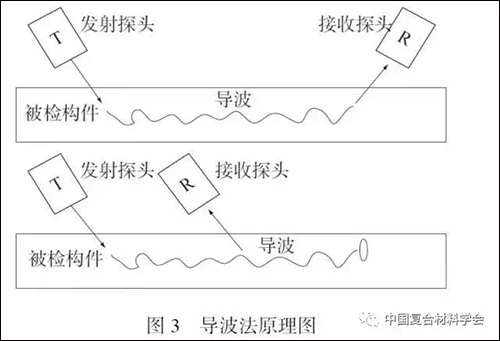

空气耦合式超声波检测是以空气作为耦合介质的一种非接触无损检测方法。由于空气与被检复合材料声阻抗的巨大差异、检测适用波的频率范围较低以及波在空气中的衰减极大等原因,在风电叶片的检测中除了需要采用特殊机制( 高灵敏度探头与合适的前置放大器相结合,将接收信号增幅) 来改善外,一般采用空气耦合式超声波导波法,其原理如图3 所示。国内外相关研究机构已对人工制造复合材料中的分层、缺胶等多种缺陷进行了识别。结果表明,空气耦合式超声波导波法可很好地对风电叶片中的多种缺陷进行定性识别,但对于微小的内部缺陷如微裂纹很难检测。E. Jasiuniene 等 利用人工制造缺陷的风电叶片样本试件,分别应用空气耦合式超声波导波法、超声波脉冲回波法、射线检测法三种检测方法对其进行了检测并将结果将对比,验证了空气耦合式超声波导波法在风电叶片缺陷检测中的可行性。常俊杰等 利用同侧检测法对存在冲击损伤的玻璃纤维复合材料进行了成像检测,证实了空气耦合式超声波可广泛应用于复合材料损伤的检查。李立兵 等研制出一套基于MATLAB 空气耦合超声波检测系统,经试验验证该系统可行可靠,并能将系统检测过程进行分解,还可对MATLAB 系统软件进行二次开发,非常适用于教学和科研。

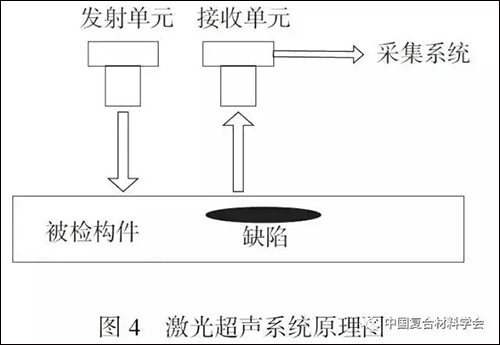

激光超声无损检测技术是利用高能量激光脉冲与被检构件表面的瞬时热作用,从而在构件内部产生超声波,通过超声波的传播及衰减特征来表征缺陷。其具有非接触、远距离、频带宽、适应性强以及灵敏度高等优点,可在恶劣环境下对各种复杂构件的缺陷快速进行定性与定量检测,激光超声检测系统如图4 所示。近年来,国内外相关研究机构对风电叶片复合材料试件进行了一系列的试验,证明了激光超声无损检测技术可对大型风电叶片内的多种缺陷进行精确识别。刘松平等 利用激光超声技术对碳纤维复合材料中常见缺陷的信号特征与识别评估方法进行了试验分析与研究,结果表明,利用纵波可有效识别复合材料构件内部的多种缺陷。周正干等 利用激光超声C 型成像成功的检测出了碳纤维增强环氧树脂基复合材料层压板中的夹杂、分层缺陷等人工制造缺陷。J. Hyomi利用移动激光超声系统对750 kW 风电叶片的一部分进行了检测,检测结果表明,激光超声系统可快速地对风电叶片进行全尺寸扫描,并能够对叶片内部的多种缺陷进行定性与定量的识别。

2.2红外热成像技术

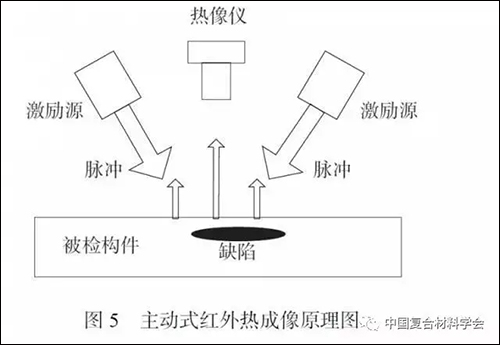

红外热成像技术是近年来新兴的一种无损检测方法,该技术是利用材料本身与缺陷对热流传导的时间差异将被检构件结构特征转化为可见图像,通过热成像图可直观地判断构件内部有无缺陷以及缺陷的详细信息。对于检测风电叶片这类与所处环境基本没有温度差的构件,只能采用主动激励方式进行检测。根据对被检构件热激励方式的不同可分为脉冲激励、红外激励、激光激励、热风激励等几种方式,除激励源不同外,其成像原理均相同,如图5 所示。肖劲松等通过数值模拟,以脉冲激励成像方式检测叶片内部气孔为例,得到了叶片内部及表面任意时刻温度场及热流场,进而得出了材料内部缺陷越大、埋深越浅,越容易检出的理论检测依据。岳大皓等利用脉冲激励红外成像技术对风电叶片中合模胶粘状态、沙眼、白斑、纤维布褶皱等缺陷进行了检测试验,结果表明红外热成像技术可快速、直观地对上述缺陷进行识别。孟梨雨等通过人工制造缺陷,使用红外热成像检测系统,对不同厚度蒙皮与腹板间的缺胶脱粘进行了试验,结果表明,蒙皮厚度越小,粘胶宽深比越大,检测效果越好。P. Meinlschmidt 等成功利用脉冲主动激励热成像技术对三个包含分层、气泡、缺胶、纤维布浸渍不良等缺陷的玻璃纤维试件进了缺陷识别。Tao Liang 等 利用涡流脉冲激励热成像法对在4 J 能量冲击下的碳纤维试件进行检测,对生成的图像利用小波变换与主成分分析法进行冗余信息分离、重建图像,结果表明,此方法可提高缺陷检测的分辨率,使更小的缺陷得以识别。

2.3射线成像技术

射线检测技术是利用射线在不同材质中衰减程度差异,从而改变透射射线强度,记录在胶片或在探测器上得以体现的一种直观检测方法,对构件材质适用范围较广,可对复合材料构件进行缺陷检测。由于风电叶片尺寸大、厚度大且为中空结构等特点,常规的胶片形式射线检测并不能很好地用于风电叶片的检测。随着计算机以及信号处理/转换技术的发展,射线实时成像技术、康普顿背散射技术等射线检测技术可很好地用于风电叶片的检测。

射线实时成像技术原理是以专用探测器代替传统胶片对透射过材料的射线进行吸收,并转化( 光电转换) 为图像信息,进而经A/D 转换( 模/数转换) 将图像信息输入计算机,经处理后显示缺陷的基本信息。受限于风电叶片的结构尺寸,可将射线实时成像技术应用于风电叶片制造合模前的大面积检测。有关研究表明射线成像技术能够快速、有效地检测复合材料构件中的气孔、夹杂、纤维布褶皱、树脂聚集等体积型缺陷,对于内部裂纹、分层等平行于表面的缺陷,可将射线源倾斜一定角度对风电叶片的半模进行透照。康普顿背散射成像技术是一种新型的射线成像技术,其原理是利用射线与物质相互作用产生的非相干散射效应,入射射线将部分能量传递给被检构件的自由电子,自身改变方向成为散射光子,经专用探测器收集处理生成图像。其具有非接触、单面照射、不受构件尺寸结构限制以及对复合材料等低密度材料有较高的对比度等优点,使其能够对风电叶片等大型复合材料构件进行检测。国外已在很多领域得到了应用,如飞机机翼、复杂精密仪器或零件等复合材料构件的检测,实践结果表明,康普顿背散射成像技术可对复合材料构件中的气孔、夹杂、缺/富胶等常见缺陷进行有效识别。

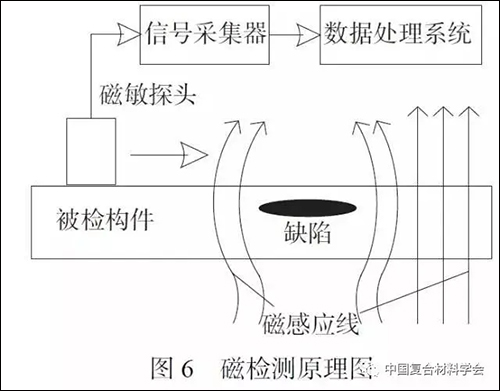

2.4磁检测技术

磁检测技术是基于稳定地磁场下的一种检测方法,其不需要激励源,主要是利用缺陷区域与材料本体间地磁感应强度的差异来进行缺陷特征分析,若材料本身连续均匀且无缺陷存在,磁感应线将均匀穿过材料,反之则会影响磁感应线的疏密程度,引起磁场强度的变化。对于纤维复合材料这类非铁磁性材料来说,其本身具有弱顺磁特性,磁导率大于1,若基体中有缺陷存在,则会使稳定地磁场强度发生微弱变化,通过高精度磁敏传感器可对其微弱变化进行捕捉,通过分析捕捉到的微弱磁变化信号来进行缺陷识别,故磁检测法可用于纤维复合材料风电叶片的缺陷检测,检测原理如图6所示。张欣莹等 提出将磁法检测应用于纤维复合材料的检测当中并利用自主研发的磁检测系统分别对有人工制造缺陷的碳纤维材料、玻璃纤维材料试件进行了试验,将采集到的磁场信号进行了分析与处理得到了试件缺陷检测二维图像,并与超声检测进行了对比,试验表明,磁检测技术可对纤维复合材料中的分层、气泡、孔隙、夹杂等缺陷进行定性与定位识别,进一步验证了磁检测技术在非铁磁性复合材料缺陷检测中的可行性。

3 结语

受制造工艺、自身结构以及运行环境等因素的影响,风电叶片在制造、安装、运输及运行难免产生缺陷,若不及时发现修复,加之交变载荷以及环境因素的影响,将使缺陷积累扩展,从而造成一系列事故。所以,在叶片成型后和安装前对整体进行无损检测可在较大程度上降低风电机组的事故率。可用于风电叶片无损检测方法有很多,但大都需要复杂的操作以及严格的检测环境,且检测速度缓慢。近年来随着国内外各大研究机构的努力,超声波无损检测技术、红外热成像技术、射线成像技术以及磁检测技术在风电叶片检测中取得了重大突破,上述几种无损检测技术可快速对叶片进行静态全尺寸检测,从而保障风电机组安全经济地运行。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414