1 前 言

新材料是航天技术发展的重要物资基础,一代新型航天产品的诞生往往建立在一大批先进新型材料研制成功的基础上,同时也可以带动许多新材料项目的快速启动和应用。新中国成立以来,以两弹一星为代表的航天产品的研制曾经带动促进了我国许多关键新材料项目的启动和开展。改革开放以来,随着我国国民经济的迅速发展和经济实力的增强,载人航天、探月工程等重点工程的开展需要众多新材料的支撑,也带动了我国许多关键新材料研制取得突破。

高分子材料是我国航天工业赖以支撑的重要配套材料,主要包括橡胶、工程塑料、涂料、合成树脂、胶黏剂及密封剂等。本文对航天材料及工艺研究所建所 55年来开展的特种高分子材料研制及在我国航天产品上的应用研究工作进行评述。

2 特种橡胶材料

我国航天工业建立伊始,为了满足当时急迫需求,开展了大量特种橡胶材料的研制攻关工作,随着我国工业技术的发展,高性能橡胶材料及应用技术也取得了长足进步。在航天领域使用的橡胶主要有氯丁橡胶、丁苯橡胶、丁腈橡胶、丁基橡胶、氯醚橡胶、乙丙橡胶、硅橡胶、氟硅橡胶等。按功能主要有橡胶密封材料、橡胶阻尼材料、导热及导电橡胶等。

2. 1 特种橡胶密封材料

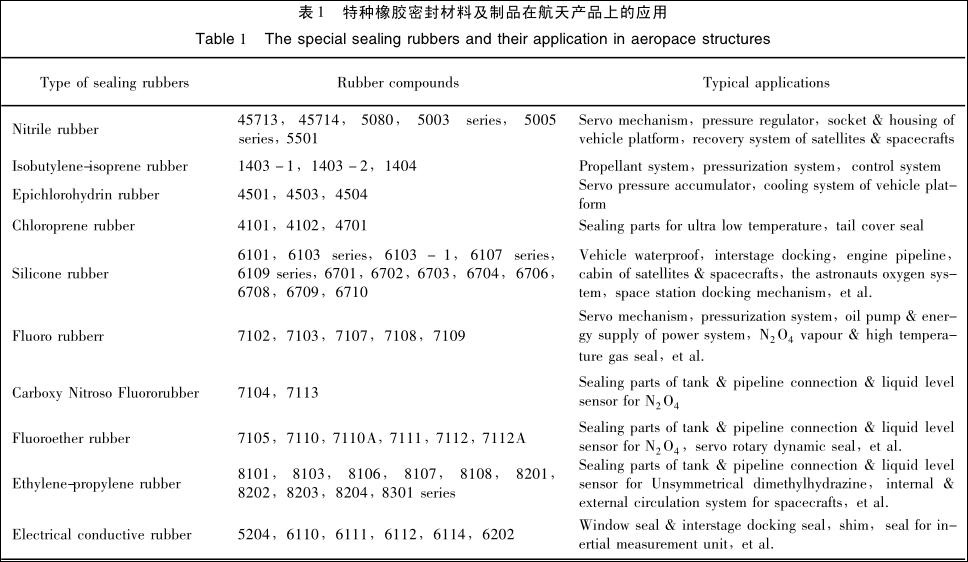

55 年来,航天材料及工艺研究所研制的高性能橡胶密封材料及其制品遍及航天产品各个系统。以运载火箭为例,它们遍及箭体、控制系统(平台、伺服机构)、发动机和地面加泄系统等各部位,见表 1。

2. 1. 1 氟橡胶

氟橡胶包括以氟橡胶 - 23、氟橡胶 - 26 和氟橡胶-246 为基础的 7102、7103、7107、7108、7109 胶料,具有优异的耐热性,长期使用温度 250 ℃; 耐油、耐天候、耐溶剂性好。但耐寒性差, - 20 ℃ 以下基本无弹性。其密封件广泛应用于液压滑油系统、耐高温部位的动、静密封,多种介质管路等。

2. 1. 2 羧基亚硝基氟橡胶(CNR)

CNR 是从 20 世纪 50 年代开始发展起来的一种主链上含有亚硝基(N - O)结构的新型氟弹性体,由于其独特的耐强氧化剂和耐低温性能,引起了国内外宇航工业界的广泛关注。美国多家公司和大学的研究机构都开展过相关研究,并于 1967 年在 Thiokol 公司建立了中试规模的生产装置,随后在其运载火箭和阿波罗飞船上得到应用。从 20 世纪 60 年代末期开始,我国航天材料及工艺研究所、晨光化工研究院等单位开始 CNR 的合成、工艺及应用研究,并于 1975 年通过鉴定,研制的7104 胶料及其密封制品逐步应用于我国长征系列运载火箭。

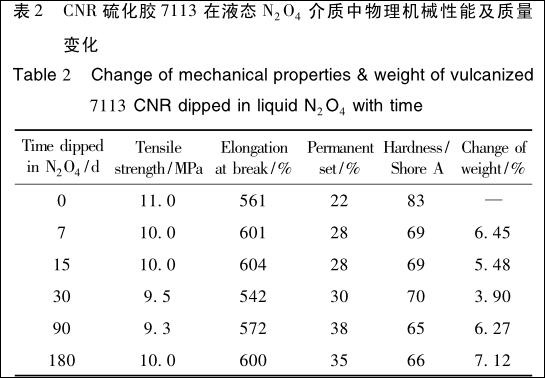

近年来,为了满足我国航天产品新的需求,航天材料及工艺研究所和中蓝晨光化工研究院研制了新的 CNR及其胶料 7113。试验表明,研制的新型 CNR 硫化胶具有良好的物理机械性能、耐 N 2 O 4 介质性能和耐高低温性能。其密封件通过了 - 40 ℃、常温、50 ℃ 和 250 ℃的密封模拟实验、N 2 O 4 介质浸泡 6 个月密封模拟试验和加速老化试验等的一系列考核,可作为耐 N 2 O 4 的密封材料使用。

该材料可在 180 ~ 200 ℃ 长期使用,在 250 ℃ 短期使用,裂解温度 310 ℃ 左右,硫化后的热失重达 4. 9%~7. 5% ,明显高于大多数通用氟橡胶。由于主链中含有大量 N - O 链节,柔顺性好,且结构中大量的 CF 3 侧基又阻止其结晶作用,从而赋予了其比普通氟橡胶好得多的低温性能,其玻璃化转变温度在 - 41 ℃ 以下,-40 ℃下压缩耐寒系数大于 0. 2,可以满足不低于-40 ℃下的低温环境密封应用要求。

由表 2,在长达 6 个月的介质浸泡过程中,其质量增重都在 10% 以内,拉伸强度也没有明显下降。而且作者对未浸泡和浸泡 N 2 O 4 介质 6 个月的 CNR 密封件的观察发现,浸泡前后外观基本没有变化,也未观察到任何缺陷。说明液态 N 2 O 4 介质对 CNR 硫化胶的作用主要是物理溶涨。这主要是由于 CNR 分子的主链和侧链均是饱和的碳 - 碳键、碳 - 氮键或氟 - 碳键,且分子结构中的碳原子完全氟化,不含有可以与氧化剂起作用的基团,如碳氢结构单元,因此具有高度化学稳定性,可以长期耐 N 2 O 4 、发烟硝酸等强氧化剂。

2. 1. 3 氟醚橡胶

氟醚橡胶是全氟甲基乙烯基醚、四氟乙烯、偏氟乙烯和交联单体等聚合而成的弹性体。共聚体系不含偏氟乙烯单元的橡胶为全氟醚橡胶。美国杜邦公司于 1975年推出了 Kalrez 全氟醚系列产品,具有优异的耐高温和化学稳定性。在 Viton 型氟橡胶的分子侧链引入醚键,使其低温性能得到显著改善。目前杜邦、大金、苏威等公司及俄罗斯均有低温品级氟醚橡胶产品。

在国内,晨光化工研究院曾于 1985 年研制成功全氟醚橡胶 F - 400,航天材料及工艺研究所配合进行了应用研究工作。进入 1990 年代以来,航天材料及工艺研究所、北京航空材料研究院都开展了氟醚橡胶的应用研究工作。航天材料及工艺研究所研制的氟醚橡胶7110 具有突出的耐高低温性能,可以满足 - 45 ~ 350 ℃宽温域密封要求,同时具有较好的耐 N 2 O 4 性能,在N 2 O 4 介质中浸泡 3 个月后其质量变化率不超过 40% ,已应用于我国运载火箭 N 2 O 4 系统密封。研制的7114 胶料密封件满足 - 45 ~ 350℃宽温域耐偏二甲肼的密封要求,已应用于我国运载火箭。

2. 1. 4 乙丙橡胶

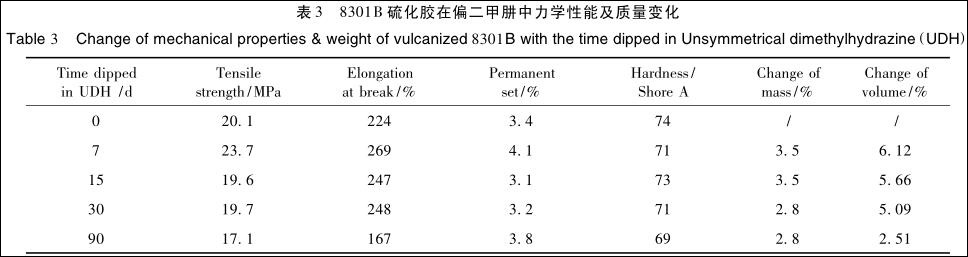

在航天工业需求的牵引下,航天材料及工艺研究所与相关单位协作研制了 8101 胶料,并在国内首次将乙丙橡胶应用于航天型号肼类燃烧剂的密封。20 世纪 90年代针对神舟飞船的需求研制了 8201,8202,8203,8204 胶料。近年来,根据新的需求又研制了以三元乙丙橡胶为基础的 8301 系列胶料,其中的 8301B 可以完全代替 8101 用于航天型号肼类介质的密封。乙丙橡胶在航天产品上的另一主要应用是固体火箭发动机衬层材料。我国航天产品用乙丙橡胶密封材料的主要牌号及性能可参见文献,表 3 为 8103B 硫化胶的耐 介质性能。

2. 1. 5 硅橡胶

航天材料及工艺研究所研制的硅橡胶密封材料具有突出的耐热和耐寒性能,长期使用温度为 - 60 ℃ ~ 250℃,短期使用可以超过 300 ℃,可以耐瞬间超过 3 000K 的高温烧蚀,耐臭氧、耐日照、耐霉菌、耐海水等性能优异。主要牌号硅橡胶密封材料的性能可参见文献。

6101、6103 系列,6103 -1 硫化胶具有优良的物理机械性能,主要用于箭体级间对接、箭体开口、电缆通孔、电连接器防水等部位的密封,许多密封结构长期工作在潮湿、盐雾、油雾和霉菌环境。

卫星的空间密封环境苛刻,一般的密封材料不能满足要求,为此研制了具有突出的耐低温和辐射性能的6701、6702、6703、6704、6706、6708、6709、6710 等胶料,满足了我国卫星和飞船对空间环境的密封技术要求。低苯基硅橡胶的侧链含少量苯基,苯基的存在破坏了其低温结晶的倾向,改善了低温性能,有些牌号可以在 -100 ℃以下保持弹性。

用于卫星不同部位的 6701、6702、6703、6704 和6709 等牌号的耐低温硅橡胶密封件满足耐低温、耐真空、防辐射等环境要求和实际飞行要求; 研制的 6706驱动机构密封件满足载人飞船设计要求,使用寿命达12 年以上; 空间对接机构对接密封圈主要用于两飞行器之间的对接密封,由于对接前端面密封圈直接裸露在空间环境中,无屏蔽材料,因此承受真空、原子氧、高低温和各种形式的辐照等作用更强。采用 6710 压制的对接机构对接密封圈在 - 100 ℃ 条件下漏率小于 1 ×10-4Pa·m 3 /s。

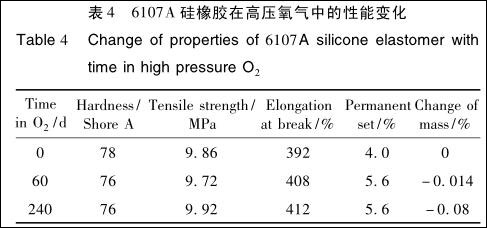

为解决飞船环控生保系统的耐氧气密封问题,研制了高硬度、耐高压、耐低温 6107 硅橡胶材料。其脆性温度为 -90 ℃,与氧气一级相容,见表 4。经航天医学工程研究所检验,完全满足飞船卫生学要求。多次应用试验表明,6107 密封件满足环境要求,在飞船生保系统中耐氧气密封性能良好。

2. 2 高性能橡胶阻尼材料

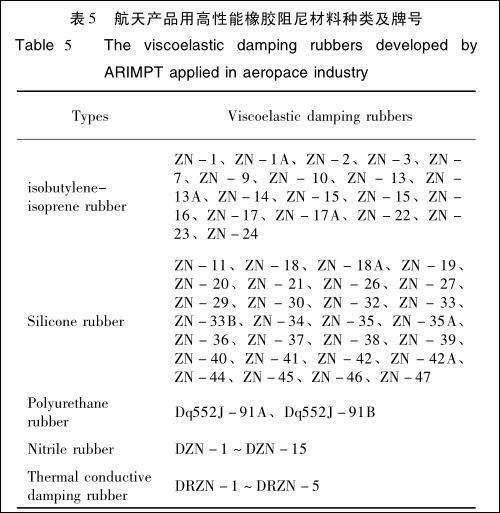

航天材料及工艺研究所是国内最早开展黏弹性阻尼减振材料研制及其应用技术研究的单位之一,研制的黏弹性阻尼材料已基本实现系列化,广泛应用于我国运载火箭、战略战术导弹、卫星及飞船等航天产品。为了满足不同产品不同环境条件的需要,先后研制了丁基橡胶、硅橡胶、聚氨酯、丁腈橡胶、导热橡胶阻尼材料和结构/阻 尼 一 体 化 复 合 材 料 等,共 有 近 百 个 牌 号,见表 5。 .

2. 2. 1 丁基橡胶阻尼材料

对丁基橡胶类阻尼材料进行了系统深入的研究,1990 年编制了国家军用标准 GJB979《ZN - 1 阻尼胶料》 ,使其得到了广泛应用。这类材料特别适用于用作约束阻尼处理的阻尼夹芯层。ZN - 1 阻尼材料与铝合金接触时不产生腐蚀; 耐老化性能优异; 对 ZN -3 材料进行模拟空间宇宙射线环境的电子辐照实验后,其阻尼性能几乎没有变化,力学性能还略有提高; 基于对温度、频率和动态位移的扫描实验,研究了 ZN - 17 阻尼材料损耗因子和复模量随温度、频率和动态位移变化的规律,并拟合了材料损耗因子和储能模量的数学表达式。

2. 2. 2 硅橡胶阻尼材料

硅橡胶作为阻尼材料使用的主要不足就是其阻尼损耗较小,随着新型高阻尼硅橡胶材料的出现和新型共混技术的应用,硅橡胶正在逐步取代传统的丁基橡胶成为航空航天阻尼减振结构中的首选,应用日益广泛。

近十余年来在硅橡胶阻尼材料的研制及应用方面取得了显著进展,研制的宽温宽频高阻尼材料在 - 50 ℃~150 ℃的温度范围内,其阻尼系数 β≥0. 3。对 ZN -33 阻尼材料进行了温度、频率和动态位移的扫描实验和不同温度、载荷下蠕变实验,研究了材料在宽温、宽频、宽动态位移下的动态阻尼特性。得到了 ZN - 33 复模量和损耗因子随温度、频率和动态位移变化的规律,同时对该材料的蠕变特性进行了研究,揭示其蠕变行为的非线性特性,并进行了蠕变柔量的时间 - 应力等效性描述。采用经典的 Burgers 模型和 RT 模型对 ZN - 33 频率响应曲线的预言能力进行评估,提出的改进 M - RT模型,同时考虑了温度、频率和动态位移对材料动态力学性能的影响,可以很好地描述该材料在宽温宽频和宽动态位移下的动态本构行为。

随着航空航天产品中电子设备集成化的日益提高,功率及发热量越来越大,需要高效散热。在对结构进行阻尼减振处理时,既要改善电子设备的振动力学环境,又要满足其散热要求,这就需要使用导热阻尼材料。

2. 2. 3 丁腈橡胶阻尼材料

用有机小分子与聚合物形成杂化体系可以获得高阻尼材料。近年来对丁腈橡胶/酚醛树脂/受阻酚及丁腈橡胶/聚氯乙烯/酚醛树脂/受阻酚共混体系的结构与性能进行了系统深入的研究。受阻酚与丁腈橡胶和酚醛树脂有较好的相容性,添加了受阻酚的共混橡胶具有更大的阻尼耗散能量和更宽的温域,是一种具有良好应用前景的高阻尼材料。研制的丁腈类阻尼材料的拉伸强度达到 20 MPa 左右,最大阻尼值达到 1. 55,阻尼系数大于 0. 5 的峰宽超过了 80 ℃,弹性剪切模量在 2 ~ 4MPa 范围。该类材料目前已经应用于多种阻尼减振结构。

2. 2. 4 聚氨酯阻尼材料

研制的不同硬度的多功能双组分无溶剂聚氨酯材料,特别适用于电缆插头座、电子器件及产品的阻尼减振及抗冲击浇注。其硬度 ShoreA40 ~ 70,冲击强度≥100 kJ/m 2 ,体积电阻率≥10 14 Ω·cm,阻尼系数 β≥0. 2(125 Hz, -20 ~60 ℃)。

2. 2. 5 结构/阻尼一体化材料

航天材料及工艺研究所从 1990 年代开始开展了树脂基阻尼复合材料研究工作,制备的阻尼/结构一体化复合材料和传统的纤维复合材料相比,在相同厚度条件下,材料的阻尼因子增大近一个数量级,且各向同性层合板弯曲强度、弯曲模量和层剪强度等均有较高的保持率。采用这类高阻尼复合结构材料研制的惯性组合复合梁全面满足了型号技术要求,经过了型号成功飞行试验考核,实现了定型批产。该技术也已经成功应用于多颗卫星阻尼/结构一体化安装支架和某产品阻尼/结构一体化仪器安装板等。

3 特种工程塑料

目前在航天产品上应用的工程塑料主要有聚酰胺(PA)、聚氨酯(PU)、聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)、聚四氟乙烯(PTFE)等,正在逐步取代金属材料,用于次结构件的制造。

3. 1 聚酰胺

研制的 SLL 系列短切纤维增强聚酰胺复合材料用于制备多种次结构件,广泛应用于航天产品。高强短切玻璃纤维增强的 PA610 拉伸强度可达 190 ~ 210 MPa,冲击强度 7 ~10 MPa,用于制备运载火箭液氢液氧箱体外支架,起承力和隔热的作用; 采用该类材料制备多种型号的计算机、电源框架、计算机印制板框架等,其重量轻、承载力较大、减振性能好,完全替代了铝合金框架; 制造了电器护盒、线圈骨架等配套产品。

3. 2 聚氨酯(PU)

采用纤维增强 PU 泡沫制备了起定位、导向、减振等功能的导弹安装适配装置; 使用低密度的、线膨胀系数与铝合金相匹配的玻璃纤维增强 PU 泡沫制备了爆炸装置的支撑部件,起到减振,高强支撑等功能; 采用碳纤维增强 PU 泡沫塑料研制了导弹发射筒盖; 阻燃型 PU泡沫塑料用于多种保温绝热结构,其中浇注型泡沫的密度为 0. 06 g/cm 3 ,热导率小于 0. 025 W/m·K,压缩强度大于 0. 3 MPa,喷涂型泡沫密度为 0. 03 g/cm 3 ~ 0. 04g/cm 3 ,热导率小于 0. 020 W/m·K,压缩强度大于 0. 2MPa,应用于运载火箭发动机及液氢液氧贮箱的低温绝热。近年来为新一代运载火箭研制了 HCFC - 141b发泡的新型喷涂型 PU 泡沫绝热材料。高抗冲聚氨酯泡沫材料可以制备宇航员座椅垫及多种吸能材料。航天材料及工艺研究所多年来积累了丰富的经验,负责编制了航天行业标准 QJ3254《航天用纤维增强聚氨酯泡沫塑料规范》 ,可以制备密度范围为40 kg/m 3 ~600 kg/m 3 密度的聚氨酯泡沫塑料和纤维增强聚氨酯泡沫塑料。

3. 3 聚苯硫醚(PPS)

美国 Boeing 公司用玻璃纤维增强 PPS 制造了巡航导弹壳体,使用纤维增强 PPS 制备导弹的垂直尾翼,制作的舱门比金属门减重约 25% 。航天材料及工艺研究所研制了 SLM 系列的短切碳纤维或玻璃纤维增强 PPS 材料。采用短切碳纤维增强 PPS 制备火箭惯导壳体,代替原铝合金壳体,减重效果明显,提高了减振性能,满足使用要求。

3. 4 聚醚醚酮(PEEK)

在国外碳纤维/PEEK 复合材料已经应用于战术导弹尾翼,PEEK 树脂也用来制造火箭的电池槽、螺栓、螺母以及火箭发动机的零部件等。通过添加不同比例短切碳纤维和玻璃纤维,航天材料工艺研究所研制了 SLT 系列材料,制备的新一代运载火箭贮箱支架已经通过了一系列的地面试验考核。

3. 5 聚酰亚胺(PI)

PI 塑料可以通过模压或注塑工艺制备多种部件,如支架、支座、绝缘套管、垫圈、衬垫、螺母、动密封件等不同装备的部件和配套零件等。航天材料及工艺研究所采用短切纤维/PI 复合材料制作运载火箭液氢贮箱低温支撑结构件和低温密封结构件。短切玻璃纤维/PI 复合材料的低温线膨胀系数2 ×10-5/K ~3 ×10-5/K, 热导率 0. 31 W/m · K,拉 伸 强 度 158 MPa,弯 曲 强 度264 MPa,无缺口冲击强度 4. 24 J/cm 2。

使用 PI/PTFE 合金制备加工性能和耐磨性能优良的减磨件,如液压活塞套、活塞套筒、低温密封环等; 使用填充聚酰亚胺材料制作卫星耐磨碰撞垫块; PI 在深冷低温时的线胀系数接近铝合金,直到液氢温度,材料仍然能够保持良好的物理机械性能,不产生脆裂,因此可以用作液氢温度密封副材料,其密封结构在深冷条件下仍可满足高压密封需要。PI 具有自润滑性,其填充材料广泛用于制备各类装备的动密封件和耐磨件。

3. 6 聚四氟乙烯(PTFE)

PTFE 在航天领域的应用非常广泛,被用来制备各类透波头罩及窗口、支架、支座、绝缘套管、垫圈、衬垫、密封件、电缆包覆材料和耐摩擦材料等部件。许多PTFE 及纤维增强 PTFE 制品已应用于我国航天产品。航天材料及工艺研究所长期以来对 PTFE 及纤维增强 PTFE的性能及应用开展了大量的研究工作 。制备了球- 柱形毫米波天线罩,介电性能优异,高温烧蚀不碳化,260 ℃以下使用,用作高频微波雷达天线罩。制备了双层增强的氟塑料天线罩,外层采用 30% 短玻璃纤维增强 PTFE,内层采用 40% ~ 45% 玻璃纤维布增强PTFE 。发明的软模成型法采用橡胶作为传压介质,使 PTFE 模压制品具有液体等压成型效果,成型制品质地均匀,尺寸稳定性好,有效提高了产品质量和合格率。

PTFE 的低摩擦系数使它大量地应用于无油润滑场合,特别在滑动速度较低,压力不高的工况下更为适宜。纯 PTFE 是易磨耗材料,加入不同种类和数量的填充剂可提高它的耐磨性。可以用于航天产品固体润滑材料。PTFE 具有优异的耐腐蚀性、耐老化性,可以应用于特殊介质的密封。由于在深冷条件下,材料仍能保持良好的弹性和韧性,PTFE 被广泛应用于深冷条件下的密封,满足液氧等条件下的密封要求。用于特种介质或深冷条件下使用的阀座软密封材料、密封填料、密封垫片等。

聚三氟氯乙烯(PCTFE)也适用于液氧液氢的低温密封,用于制备涂层、耐腐蚀阀门、薄膜包装材料、电缆包覆材料等。

3. 7 聚甲基丙烯酰亚胺(PMI)泡沫材料

PMI 泡沫材料在德国首先研制成功并开始工业化生产,已经应用于许多航空航天产品。如 Delta II 有效载荷整流罩、级间段中间体、隔热罩等。可重复使用亚轨道飞行器液氢液氧低温绝热泡沫等。

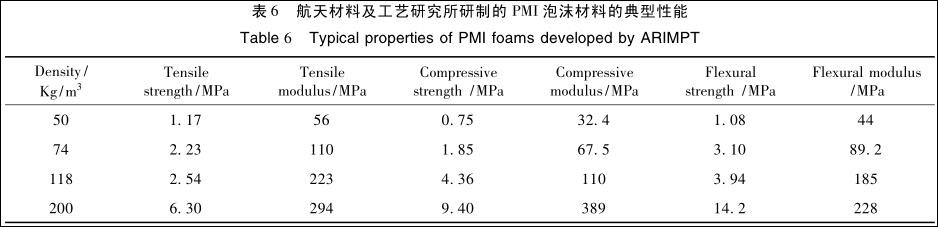

航天材料及工艺研究所以新一代运载火箭整流罩夹层结构为直接应用背景开展了 PMI 泡沫及其应用研究工作,目前已经成型了 1 m × 2 m 的板材,其主要性能见表 6。航天材料及工艺研究所掌握了泡沫制备、性能研究及夹层结构共固化及分步固化、修补及无损检测等技术 。

4 特种涂层材料

经过 55 年的发展,我国航天特种有机涂层材料从无到有,逐步壮大,基本形成了包括环境防护、生存与突防、防热及热控涂层材料等较为完善的体系,有力支撑了我国运载火箭、应用卫星和神舟飞船等航天产品的研制生产。

4. 1 环境防护涂层材料

航天环境防护涂层材料主要涂敷于航天产品的外表面,发动机、电器设备及其它辅助设备表面,解决航天产品地面环境、海洋环境和空间环境条件下的长时间贮存问题,是航天产品高可靠性、长寿命的重要保证,主要包括三防涂层、四防涂层、抗核电磁脉冲多功能涂层等。

以解决航天产品贮存过程中的防盐雾、防湿热、防霉菌问题为目标,研制了以氯化橡胶和过氯乙烯为成膜物质的单组分三防涂料,包括 TL - 11 三防涂料清漆、963 底漆和 969 各色磁漆。该类涂层属于溶剂挥发性涂料,常温固化、表干时间短、施工工艺简便。

随着航天飞行器轻质化,大量应用复合材料,在飞行过程中极易产生静电积累问题,同时航天产品要能在阴雨雷电等各种天气发射,环境防护涂层材料须防静电。目前航天产品上应用的防静电涂层主要有 TL- 19 系列涂料,具备四防功能且颜色可根据需求调整为深天铁蓝(TL- 19A)、墨绿(TL- 19B) 和灰白(TL- 19C),耐温150 ℃。

针对抗核电磁脉冲、防静电及三防需求,研制了兼具抗核电磁脉冲/防静电多功能环境防护涂层,面密度0. 6 ~0. 8 kg/m 2 ,抗核电磁屏蔽效果≥40 dB,耐温 400℃。针对耐高温、耐燃气冲刷和高温防静电需求研制了TL- 32、TL- 19A(G)高温防静电多功能环境涂层 。

低表面能和粗糙结构是涂层具有超疏水效果的重要因素,通过添加疏水剂,在涂层表面制造微突结构,二者的协同作用得到疏水涂层,接触角可达 139°,具有良好的疏水效果 。航天材料及工艺研究所曾就液氢液氧环境静密封用铝垫片涂层进行过大量研究,结果表明,含氟聚氨酯、聚三氟氯乙烯、聚四氟乙烯、四氟乙烯六 氟 丙 烯 共 聚 物 等 涂 层 均 可 与 液 氧 相 容,满 足要求 。

4. 2 生存与突防涂层材料

生存与突防涂层材料主要通过表面涂覆的方式赋予结构或材料以声、光、电、磁及运动特性方面某些特殊性能,进而实现产品的加固与反识别。目前主要有隐身、抗核、抗激光涂层材料等。从降低目标的可探测性出发,分别开展了降低目标雷达波反射特性和红外辐射特征的雷达吸波隐身涂层材料和红外隐身涂层材料研究。先后突破了高性能吸收剂制备技术、雷达吸波材料电磁优化设计技术、反射率测量表征等关键技术,研制了 XB、TF 系列涂层,已在运输车、发射车等多种产品上得到应用。研制了 FRK 系列加固材料,具有热导率低、使用温度高、耐老化性能好等特性,2. 5 mm 厚涂层能经受 4 200 KJ/m 2 电子束照射后被保护的防热材料或铝合金材料无任何层裂或其它破坏现象。开展了基于烧蚀防热、反射原理的抗激光涂层研究。

4. 3 防热涂层材料

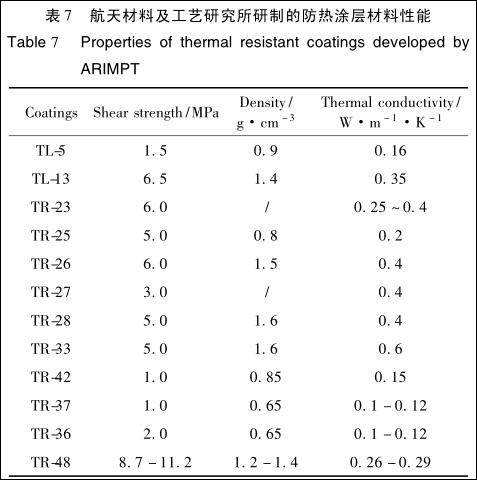

55 年来,在需求直接牵引下,我国防热涂层材料逐渐由原来的低热流、短时间、膨胀型向高热流、长时间、非膨胀型过渡,形成了适应不同产品、不同防热部位需求的烧蚀型、绝热隔热型和高辐射型防热涂层体系。具体牌号及性能见表 7。

现有航天防热涂层体系主要包括有机硅树脂、环氧树脂、酚醛树脂等体系。有机硅体系具有较好的耐烧蚀性能和隔热性能,弹性好、不易开裂,贮存期长; 同时有机硅为非成碳型材料,易于与雷达、红外等吸波隐身涂层配合; 但涂层的粘附性能较差,不适用于强热流或强气动冲刷。目前有机硅绝热隔热涂层材料的密度一般不大于 0. 9 g/cm 3 ,剪切强度不小于 1. 5 MPa,热导率0. 16 W/(m·K); 密度不大于 0. 6 g/cm 3 ,剪切强度不小于 0. 6 MPa,热导率 0. 12 W/(m·K)。

环氧树脂虽然耐热性较差,涂层的隔热效果不如有机硅,但环氧树脂具有良好的结合力,制成的涂层粘附力强,结合紧密,在防护强热气流冲刷上具有较好的性能,现有环氧烧蚀性耐冲刷涂层密度不大于 1. 6 g/cm 3 ,剪切强度不小于 5 MPa,热导率0. 4 W/(m·K)。TR- 48涂层 强 度 高、韧 性 好,比 热 容1. 6 ~1. 7 J/g·K,在800 ℃马弗炉烧 5 min 残碳 38% ~ 47% . 在 800 ℃ 下残碳率 51% ,600 ~ 800 ℃ 下有烧结反应,这是其耐烧蚀性能好的主要原因。

4. 4 热控涂层材料

热控涂层主要应用于空间飞行器及不同仪器设备的表面,通过调节空间飞行器表面涂层的太阳吸收率(α s )和热辐射率(ε)达到控制表面温度的目的,是保证航天器内部结构部件、仪器设备在空间环境下处于一个合适的温度范围,能够正常工作的关键材料。根据不同航天器的热控要求,国内已研制出多种牌号的热控涂层。

为解决航天器在轨运行期间空间带电粒子相互作用电荷积累问题,航天材料及工艺研究所研制了 ACR- 1白色防静电热控涂层,该涂层具备防静电与透波兼容功能,太阳吸收率(α s )≤0. 25,发射率(ε)0. 86 ~ 0. 90,体积电阻率≤10 7 Ωm,在轨寿命 10 年,TML0. 7% ,CVCM0. 09% ,附着力 1 级,在 125 ~ 196 ℃ 交变循环100 次 后 无 裂 纹 和 脱 粘,厚 度 以 80 ~ 100 μm 为宜。已经广泛应用于我国多个卫星平台的卫星天线和神舟飞船天线。

随着空间技术的发展,新型航天器逐步向结构复杂化、体积小型化、功能多样化、电功率大型化等方向发展,传统的单一太阳吸收比、发射率的热控涂层已经难以满足需求。近年来开展了基于相变、电致变色原理的智能热控涂层研究,其中基于可溶性聚苯胺的电致变色涂层材料的发射率可在 0. 46 ~ 0. 75 内调控,其发射率的调控范围与电化学还原的深度密切相关,通过调节材料厚度、掺杂酸种类等可有效提高发射率范围,呈现出良好的应用前景。

5 特种胶黏剂及密封剂

航天产品广泛采用轻合金、蜂窝结构和复合材料,因此胶黏剂及胶接技术的应用很普遍,但其使用环境苛刻,要承受高温、烧蚀、温度交变、高真空、超低温、热循环、紫外线、带电粒子、微陨石、原子氧等环境。五十五年来,航天材料及工艺研究所研制了百余种特种胶黏剂密封剂,主要有聚氨酯类、酚醛树脂类、环氧树脂类、有机硅类、丙烯酸酯类、有机硼类胶黏剂等,其中绝大多数已应用于我国运载火箭、卫星及飞船等航天产品。

5. 1 热防护层粘接胶黏剂

航天飞行器在高速飞行过程中与空气摩擦产生高温,因此其结构壳体表面通常带有防热层。由于防热材料与结构材料线膨胀系数的差异,必须采用胶黏剂粘接的方式连接结构壳体与防热层。同时,再入飞行器需要承受一系列特殊的环境条件,因此要考虑粘接体系的应变能力。

为此研制了具有触变性能,适于大部件之间套装粘接的 HYJ- 16 环氧树脂胶黏剂,适于一般零部件粘接的流动型胶 HYJ- 4 和适于缝隙填充的 HYJ- 40 环氧树脂胶黏剂,可室温固化,具有三防性能,贮存寿命超过 10年。研制的 HYJ- 29 橡胶改性环氧胶,中温固化,在110 ℃下安全使用,耐老化性能优异。研制的环氧聚酰胺型胶,室温固化,在 120 ℃ 下安全使用。1990 年代研制成功柔性多功能胶黏剂,具有隔热、粘接、低密度等多重功能,很好地满足了产品的需求。

返回式卫星要经受“轨道运行段” 高真空及高低温交变等轨道环境的考验和“再入段” 长时间的低热流冲击,要求胶粘剂不仅具有一定的粘接强度和室温固化的特性,而且还必须具有良好的柔性和在高低温范围内足够的伸长率,以便调节结构层和防热层之间由于线膨胀系数不同而引起的应力。研制了室温固化硅橡胶胶粘剂GXJ- 34,室温剪切强度 4. 8 MPa,不均匀扯离强度 22. 4kN/m, -150 ℃下剪切强度 29. 8 MPa。

5. 2 防热密封粘接

飞行器各部件的连接处以及部件上的窗口等需解决局部防热和密封粘接问题。研制了中温固化 FHJ- 5 酚醛树脂胶粘剂,粘接玻纤/酚醛复合材料时,300 ℃ 的剪切强度≥20 MPa,短期耐温可达 500 ℃; 粘接 45 号钢时使用温度为 230 ℃; 烧蚀模拟试验表明,其胶缝不裂不凹,与壳体烧蚀同步。

某些航天产品的局部区域需要防热密封粘接,由于材料间的线膨胀系数相差达数十倍,这时大多采用耐烧蚀性能良好的 GXJ 系列硅橡胶胶黏密封剂,如 GXJ- 24、GXJ- 33、GXJ- 34、GXJ- 38、GXJ- 62、GXJ- 69 等,其 中GXJ- 38 胶黏剂在中焓中热流条件下的质量烧蚀率 0. 09g/s,在高焓高热流条件下的质量烧蚀率0. 12 g/s。硅橡胶胶黏剂大多要与硅烷表面处理剂配合使用以提高粘接强度,其中自制的 GPJ- 43 效果最好 。密封剂往往不可能事先按形状和尺寸预制,因此其使用工艺性尤为重要。有机硅密封剂在航天领域广泛应用。许多航天产品需要长期耐 300 ℃密封、短期耐 400 ℃以上密封或瞬间耐 1 000 ℃以上的密封等。

5. 3 耐低温胶黏剂

目前国内用于航天产品的可在 - 253 ℃ 下使用的低温胶黏剂主要有航天材料及工艺研究所研制的用于运载火箭液氢液氧贮箱共底和绝热层粘接的 NHJ- 44 胶、聚氨酯改性环氧胶、与聚酰亚胺和铝贮箱膨胀系数相匹配的 DWJ- 46 胶等,其中 NHJ- 44 胶与美国联邦规范 MMM-A- 132Al 型结构胶的性能指标完全一致。用于氢氧发动机表面温度传感器粘接的低温导热绝缘胶,热导率 0. 63-0. 7 W/m·K 。上海市合成树脂研究所的 DW- 1 聚醚聚氨酯胶、DW- 3 四氢呋喃聚醚环氧胶也有应用。

5. 4 特殊功能胶黏剂

导热胶 HYJ- 51 具有优良的导热绝缘性能,用于传感器与测温部件内壁之间的粘接。热导率≥0. 84 W/m·K,室温剪切强度 14. 8 MPa,250 ℃ 剪切强度 2. 8MPa. 对 HYJ- 51 胶进行工艺适应性改进,延长适用期,用于箭体结构舱体外表面的软木粘贴,提高了粘接和装配质量。

HYJ- 13 导电胶及 FHJ- 23 胶粘剂是专为噪声传感器研制的导电胶。可在 -40 - 150 ℃下使用; HYJ- 40 室温下剪切强度 ≥15 MPa,电阻 4 × 10-4~ 9 × 10-4Ω,200 ℃下剪切强度≥3. 0 MPa。

耐油密封粘接通常采用 HYJ- 47 环氧 - 聚硫胶粘剂,在油中其粘接强度不降低,室温下剪切强度 28 MPa,135 ℃下剪切强度 3. 4 MPa。研制的高温耐油胶对多种材料有良好的粘接强度,室温下铝铝粘接剪切强度16. 8 MPa, 250 ℃下剪切强度 8. 5 MPa,270 ℃下剪切强度 3. 8 MPa。

航天材料及工艺研究所研制了系列化的硬度可调的单组分和双组分聚氨酯密封剂,主要用于航天产品需防水的电器连接件、电缆端部和插头、线路板和其他电器组件的灌封等 。

6 特种合成树脂

6. 1 环氧树脂体系

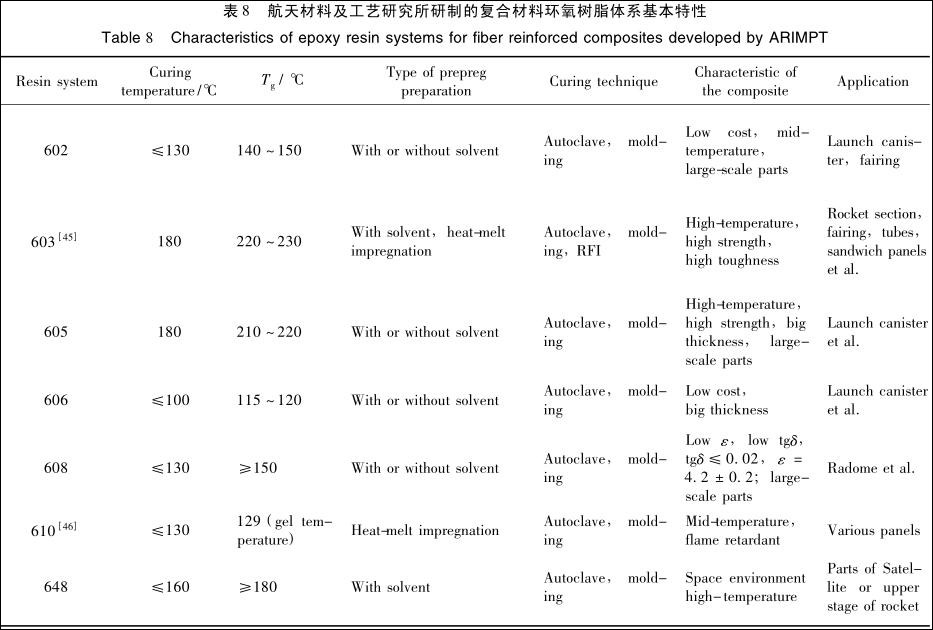

环氧树脂是聚合物基复合材料应用最广泛的基体树脂,由于不同应用背景的牵引,航天材料及工艺研究所研制了满足不同应用工况的环氧树脂基体体系,大多数都得到了应用,见表 8。

6. 2 双马来酰亚胺树脂

GW- 300 是航天材料及工艺研究所自行合成的耐高温 树 脂,固 化 温 度 为 250 ℃ 时, 玻 璃 化 转 变温度可达300 ℃ ,230 ℃ 下 力 学 性 能 及 保 持 率 高。GW- 300 制备的湿法预浸料工艺性好,适于压机及热压罐成 型,适 于 制 备 耐 温 等 级 高 的 复 合 材 料 结 构制件。

803 树脂体系最高固化温度 200 ℃,耐高温性能优异,玻璃化转变温度 300 ℃,适于湿法/热熔法制备预浸料,工艺性好,适于压机及热压罐工艺成型。其复合材料230 ℃下弯曲强度保持率70% ,层间剪切强度保持率 52% 。适于耐温等级高、韧性要求不高的复合材料构件制造。803 树脂体系已成功用于某舱段产品。

R801 树脂体系固化温度 220 ℃以下,在 70 ~130℃内满足 RTM 工艺的低粘度要求,其与 MT300 碳布复合材料在300 ℃下力学性能保持率不低于63% 。具有较好的耐热性 。

6. 3 氰酸酯树脂

701 氰酸酯树脂体系属于中温固化体系,固化温度≤200 ℃,其固化物玻璃化转变温度≥200 ℃,固化反应缓和,放热量低,适于干法和湿法制备预浸料,预浸料铺覆性良好,操作工艺性好。所制备的复合材料耐热性能良好,180 ℃下力学性能保持率≥60% ,适于使用温度≤180 ℃ 的结构/透波一体化复合材料构件的制造。

6. 4 聚酰亚胺树脂

聚酰亚胺树脂(PI)是近年来研究最多的耐高温树脂,可在 300 ℃长期使用,短期使用温度可达 540 ℃。其缺点是固化困难,常需高温高压和复杂的升温程序;由于反应生成的水或溶剂的存在导致孔隙率较高,从而引起吸潮,使电性能降低。第一代 PMR 型 PI 的代表有美国的 PMR- 15、Larc- RP- 46 和国内的 KH- 304、LP- 15等,可在 316 ℃下长期使用; 第二代 PMR 型 PI 的代表有美国的 PMR- Ⅱ- 50、V- CAP- 75、AFR- 700B 和国内的KH- 305、 KH- 307、 KH- 320B、 KH- 330、 KH- 310- 10、MPI 等,可在 370 ℃下长期使用; 第三代 PMR 型 PI 的目标是长期使用温度 426℃ 以上。对基于异构联苯四酸二酐的新型聚酰亚胺的纤维增强复合材料研究表明,其Tg 超过 471 ℃,在 450 ℃下弯曲强度保持率大于 42% ,弯曲模量保持率大于 55% ,短梁剪切强度保持率超过 44% 。

UT500/KH370 复合材料在 400 ℃ 下弯曲强度保持率 58% ,弯曲模量保持率 85% ,短梁剪切强度保持率 57% 。

航天材料及工艺研究所已研制出三种耐高温聚酰亚胺树脂基复合材料,可分别耐 320、370、500 ℃,并通过了一系列地面模拟试验。研制了可耐 370 ℃的石英增强 PI 复 合 材 料, 具 有 优 良 的 介 电 性 能 和 力 学性能 。

6. 5 有机硅树脂

神舟飞船返回舱的防热低密度烧蚀材料为有机硅材料添加耐烧蚀填料组成。侧壁的迎风面和大底采用密度为 0. 71 的 H96 蜂窝增强低密度材料,侧壁的背风面采用密度 0. 54 的 H88 蜂窝增强低密度材料。采用有机硅树脂对 SiO 2 基复合材料进行防潮处理,可以有效提高其性能 。

6. 6 新型耐高温树脂

聚芳基乙炔(PAA)树脂有高的残碳率,是很有潜力的耐高温复合材料基体,其碳纤维复合材料烧蚀后,形成的树脂碳结构致密,石墨化程度较高,但开裂比较明显,碳纤维烧蚀均匀,而在树脂与纤维界面上存在较大空隙 。

中科院化学所开发了具有较低热熔温度的模压型和RTM 型邻苯二甲腈树脂体系。可用于 RTM 工艺的邻苯二甲腈树脂体系 R802 于 180 ℃ 时开始凝胶,固化温度203 ℃,后处理温度 256 ℃,140 ℃下 RTM 工艺窗口不少于 180 分钟。R802/MT300 复合材料 200 ℃ 下弯曲强度不降低,500 ℃下弯曲强度保持率 41% ,层间剪切强度保持率 44% 。邻苯二甲腈树脂/高硅氧短切纤维增强复合材料具有与酚醛相当的烧蚀性能。

7 高分子材料及制品贮存寿命评估技术

许多航天产品有长期贮存、一次性使用的特点,有较长的贮存寿命要求。高分子材料易老化的弱点使其成为航天产品各系统的薄弱环节,在很多情况下高分子材料制品的贮存寿命就决定了航天产品的贮存和使用寿命。航天材料及工艺研究所作为航天产品非金属材料及制品贮存寿命评估的专业依托单位,在高分子材料及制品的贮存寿命评估技术方面开展了长期大量的试验研究工作,对大量的高分子材料及制品进行过自然贮存和加速贮存试验,也开展过相关的基础性研究工作 。在贮存试验工作中,往往需要同时开展自然贮存试验(平行贮存) 和加速贮存试验,互为补充、互为支撑。而且加速贮存试验日益受到更多的重视。

8 结 语

用于航天产品配套的特种高分子材料的研制虽然取得了显著进展,但目前航天工业需要的部分关键材料仍然依赖进口,部分材料的性能和质量尚不稳定,未来的探月工程、长期驻留空间站、深空探测等航天工程对特种高分子材料还会有许多新的需求,这些都需要从事高分子材料制备和应用的科技工作者继续努力。

(来源:航天材料及工艺研究所 赵云峰)

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414