军用车辆大多结构复杂, 结构材料除了钢铁、合金外, 还有众多的非金属材料, 如橡胶、塑料等, 在贮存和使用过程中存在不同程度的腐蚀和老化现象,另外车辆的发动机、电子元部件、大量的接头和焊缝等特殊部位的腐蚀情况也各不相同, 这就要求在选择防腐材料和技术时, 对应用不同材料的性能参数、车辆的用途、使用环境以及材料在环境中的腐蚀数据有全面了解, 对每种材料和零部件都要采用适当的防腐材料和技术, 以适应车辆设计的使用寿命和设计的停工检修安排, 尽量使各部分材料均匀老化,性能全面下降。为此, 必须加强对各种新型防腐材料和技术的应用研究, 以满足军用车辆的使用要求。

1 新型防腐涂料的应用

使用各种长效防腐涂料提高车辆的防腐能力,这种方法是简单而有效的, 如美海军在TF -41 发动机叶片上采用了新型防腐涂层后, 使报废率由原来的25 %下降到1 %。

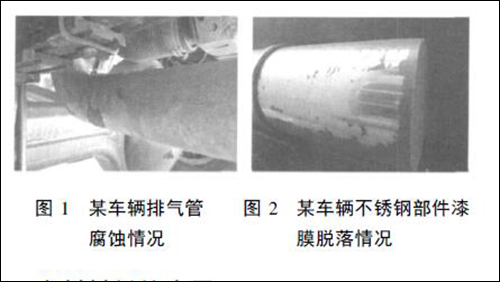

目前, 军用车辆采用的部分防腐涂料还比较落后, 性能无法达到使用要求。而且使用的涂料品种还比较单一, 对零部件的某些特殊需要, 没有使用相应的涂料, 包括耐高温涂料、塑料橡胶专用涂料、铝合金专用涂料、PVC 车底涂料等。如车辆底盘大多采用普通的沥青磁漆, 抗石击性能、耐盐雾性能较差, 造成车辆底盘大面积锈蚀;排气管采用的有机硅耐高温涂料, 涂膜使用不久便发生龟裂、脱落(见图1);有些不锈钢结构涂刷的涂料由于对不锈钢底材附着力不佳, 造成大面积脱落等(见图2)。为了改善这种局面, 我们对市场上现有的各种防腐涂料进行了全面了解, 并进行了对比试验, 结果不是很理想, 尤其是耐高温耐盐雾防腐涂料、抗石击防腐涂料、高弹性防腐涂料、对橡胶、不锈钢具有良好附着力的耐盐雾防腐涂料等, 性能还无法满足车辆的使用要求。

2 密封材料的应用

军用车辆的腐蚀, 有部分是由于结构密封不严造成的。因此, 在车辆制造过程中, 要注意各种密封材料的使用, 如使用得当, 对车辆防腐蚀将起到事半功倍的效果。常用的密封材料根据用途不同可分为风窗密封胶、点焊密封胶、接缝胶、折边胶以及各种密封条和密封垫。如在车门、侧窗、换气窗等部位要填加密封条, 再用注胶机注入适量的风窗密封胶, 可有效防止水气、盐雾等腐蚀介质的渗入。但是所用的橡胶密封条耐高温性能比较差, 使用时经常会出现变形、萎缩, 导致门窗密封不严, 腐蚀介质渗入引起车辆内金属零件腐蚀加速。因此, 在使用时正确选择密封材料是非常重要的。如某车辆由于发动机消音器密封不严, 有雨水等腐蚀介质进入, 造成方舱内有锈痕, 主要原因就是密封垫年久失效, 导致结构密封不严。又如某工厂生产的车辆, 通过采用PU密封胶封闭车辆的外部结构的缝隙(见图3), 阻止腐蚀介质的渗入, 从而有效地预防了车辆的腐蚀。

3 防锈油等防锈产品的应用

在军用车辆出厂时, 最好对车身等部位进行防锈处理。即在附着水分及泥土较多的地方, 密封或半密封的部位, 如面板底部、底板下面、车门内侧、挡泥板的接合部、灯类装设处、无法封闭的空腔、发动机舱和车门铰链等容易生锈的地方, 喷涂一层含蜡的自行封闭的防锈剂, 采用防锈剂进行处理能大大提高这些部位的防腐能力。目前, 市场上该类产品较多, 如底盘装甲防锈油, 特别适用于挡泥板、底板和其他可能发生腐蚀的部位, 可有效地形成特殊保护层, 使底盘的橡胶及金属完全隔绝海水、大气等腐蚀介质和砂石的撞击, 延长底盘的使用寿命。如各种型号的汽车底盘防锈蜡, 以特种合成蜡和环保溶剂为基础, 添加复合防锈剂、成膜剂、稳定剂、粘弹性调节剂等制成, 用于各类载货车辆、集装箱等零部件的防锈, 喷涂在涂漆件上可形成较干爽、完整、均匀、致密、不粘手的保护膜, 对水、腐蚀介质的隔离作用良好。但这些防锈产品在军用车辆上并未得到广泛应用, 定期涂防锈油的各种不锈钢部件、螺丝、螺栓、链条等, 采用的防锈产品在沿海地区的防锈效果也不理想。因此, 耐海水、耐盐雾锈蚀的防锈产品的性能还亟待提高。

4 耐蚀非金属材料的应用

目前, 军用车辆上使用的非金属材料主要有玻璃钢、聚氨酯软管、高压气管、尼龙、聚四氟乙烯、耐油橡胶板、其他工程塑料等。有些非金属材料的耐腐蚀性能是金属材料无法比拟的, 在车辆制造过程中, 应注意各种非金属材料的应用。如合成橡胶可用于汽车轮胎、密封件、连接件的连接;陶瓷材料可用于发动机缸筒及活塞的制造;稀土材料可应用于发电机和电动机的磁极制造等。

玻璃钢是使用较多的非金属材料之一。车辆挡泥板如采用碳钢材料, 在泥砂冲击、海水腐蚀下, 漆膜很快就会脱落, 导致钢板锈蚀, 而采用玻璃钢材料可以很好地解决这一问题。玻璃钢具有工艺性好、比强度高、成本低等特点, 配合隔热垫可以达到一定的隔热和降低噪声的效果, 可应用于车辆发动机罩、蓄电池箱盖和普通护罩等。目前应用的玻璃钢零件普遍是以不饱和聚酯树脂和无碱玻璃纤维为主要原料, 配合钢板加强筋叠压制作而成, 可获得良好的外观质量, 无焊接造成的焊棱和涂料难以掩饰的点焊疤痕, 但耐久性差、易老化, 适合试制和小批量产品。

对批量大的罩壳类定型零件, 选用工程塑料(如ABS 工程塑料)取代玻璃钢, 可获得更好的装饰性和耐久性。如各种车辆的后视镜镜座、加油口盖、灯座等采用电镀铬, 腐蚀很严重, 用工程塑料取代电镀铬, 可解决这些零部件的锈蚀问题(见图4)。

在非金属材料中, 使用普遍、问题比较多的就是各种橡胶管。目前, 大部分军用车辆采用的聚氨酯软管是北京某公司生产的, 在国内同类产品中, 质量处于领先, 但在沿海地区使用时老化开裂现象仍很突出。军用车辆使用的高压气管、各种胶管也存在同样的问题。因此, 急迫要求研制耐老化、耐海水性能优异的各种软管。

5 复合材料保护层的应用

该方法可根据用途不同, 将复合材料设计成具有不同耐腐蚀性能要求的产品。例如具有较好的耐酸性、耐碱性、耐盐水性、耐油性, 或者是兼具上述两类或两类以上的防腐性能, 在一定的温度及环境条件下, 能够保护军用车辆不被腐蚀破坏的一类新型材料。

与传统材料相比, 复合材料有以下特点:材料的可设计性、可同时提供表面防腐和结构防腐性能, 具有优良的综合性能和良好的表面性能。由于复合材料本身所具有的特殊优点, 自其诞生以来, 迅速在防腐领域获得了广泛的应用, 例如输送腐蚀性介质的复合材料管道、油田用高压石油集输(输送)管、城市煤气输送管道等各种与腐蚀有关的行业。据统计,在美国, 耐腐蚀用复合材料的用量占复合材料总产量的1 %~ 15 %, 并且这一比例还在逐步增长。

复合材料还具有保温隔热的功能。此前, 有些军用车辆除了外涂防腐蚀涂层之外, 还需要另外加装保温隔热层, 新型的复合材料保护层, 将防腐蚀和保温隔热2 种功能合二为一, 这样既提高了车辆的防护能力, 延长其使用寿命, 还减少防护加工工序,节省材料成本。目前, 复合材料在军用车辆中的应用几乎还是空白, 这需要科研生产单位和部队加强合作, 尽快使该产品应用到军用车辆中来。

6 纳米涂料的应用

纳米材料是指结构单元(结晶体)至少在一维方向上受纳米尺度(1 ~ 100 nm)调制的各种固体材料, 其尺寸处在原子簇和宏观物体交界的过渡区域。

纳米材料具有相同成分的粗晶材料所不具有的优异性能, 在结构、光电、力学、磁学、催化及物理化学等方面具有突出的特性。利用纳米粉体材料较强的紫外光反射特性, 将纳米SiO2 粉体按一定比例加入到涂料中, 可以有效地遮蔽紫外线, 使车辆外壳免受紫外线损害。纳米SiO2 是一种抗紫外线辐射材料, 加之其极微小颗粒的比表面积大, 能在涂料干燥时很快形成网络结构, 同时增强涂料的强度和光洁度。

车辆最贴近地面的部分, 往往受到各种砂石、瓦砾的冲击, 这就需要有性能良好的抗石击涂料。在车窗导槽等经常摩擦磨损部位, 应用具有低摩擦因数的涂料, 可大大减少对车辆的损伤。通过在涂料中添加纳米Al2O3 、纳米SiO2 等提高涂层的表面强度, 提高耐磨性, 可较好地满足军用车辆的各种特殊需要, 但目前该类产品还处于研究阶段, 真正推广应用还要假以时日。

7 热喷涂技术的应用

热喷涂是一种将特殊的粉末或丝状材料经高温熔融, 形成液态或液态加固态的微粒, 使其以较高的速度碰撞于基体表面, 形成具有特殊功能涂层的一种表面处理技术。按照热喷涂加热方法以及对离子加速的不同方式, 主要有火焰喷涂、电弧喷涂和等离子喷涂三大类。应用热喷涂处理可以大大提高部件的耐腐蚀性能和耐磨性能, 从而延长部件的使用寿命。

目前国内外使用最多的钢铁结构件防腐方法是有机涂料涂装, 为了维持涂层对钢铁基体的保护作用, 通常每隔几年就要对钢铁构件重新涂装, 在腐蚀严重的环境下甚至每年都要涂装, 涂装有机涂料的另一个缺点是环境污染。比较之下, 热喷涂防腐技术有许多优越性, 它们在众多服役环境中都可以对钢铁基体进行有效的保护, 可以实现在20 年内的免维修和40 年内的少维修。经过国内外数十年的使用证明, 热喷涂技术是钢铁结构件长效防腐的有效办法。另外, 热喷涂涂层与涂料涂装联合应用可得更好的防护效果。原因是热喷涂涂层的表面凸凹不平, 且有很多孔隙, 涂料涂装在热喷涂涂层表面将渗入孔隙, 使涂层与基体牢固结合, 这样, 既可起到封闭热喷涂涂层孔隙的作用, 又可增加涂料的结合强度。热喷涂技术最大的缺点就是成本高、施工难度大, 目前在军用车辆中推广应用还有一定难度。

8 达克罗技术的应用

达克罗技术诞生于20 世纪70 年代, 是美国DiamondShamrock 公司发明的, 为解决当时由融雪盐引起的汽车锈蚀问题而研制的一种全新的金属防腐系统, 也是当今金属表面处理的高新技术。与传统的电镀、热浸镀等工艺相比, 达克罗涂层具有较高的耐腐蚀性、高耐热性、高耐候性、无氢脆、环境友好等优点。该技术在汽车金属标准件和底盘非标件上应用迅速, 目前, 美国通用、福特、德国大众、日本丰田、本田、三菱、日产以及韩国现代等汽车均采用了达克罗技术。

达克罗技术在军用车辆中的应用主要考虑以下几个方面:一是承受热负载零件的防腐。如隔热板、制动盘、排气管、散热器、喷油嘴以及工作温度较高的发动机零件等。用达克罗技术处理的零件在250℃下连续长期使用, 其外观几乎不变, 抗腐蚀性能也不受影响。目前, 上海大众生产的几款车型的制动盘、隔热板等多种零件均已采用达克罗技术, 大大提高了零件的高温抗腐蚀性能。二是高强度钢制件、紧固件和弹性零件的防腐。达克罗涂覆过程不需酸洗和活化, 也没有导致析氢的电化学反应发生, 避免了氢脆, 因此特别适用于高强度钢制件如高强度负荷的支架、连接件、紧固件和弹性零件等的防腐。三是高耐蚀性和高耐候性零件的防腐。与传统镀锌处理相比, 达克罗涂层的抗腐蚀性能可提高7 ~ 10 倍,特别适用于门锁、锁扣板、排气系统零件、底盘零件以及车辆外用件等零部件的防腐。四是形状复杂零件的防腐。达克罗技术采用浸渍、刷涂或喷涂的涂覆方式, 不存在电镀过程中均镀能力和深度能力不好的问题, 而且达克罗处理液具有优异的渗透性, 特别适用于凹槽孔隙件、腔件、管状件、齿轮等形状复杂零件的防腐。

达克罗技术也存在着一些不足, 使其应用受到限制, 即达克罗处理的零件可以与铝制件连接, 但在与不锈钢、镁、铜和镍的组装中, 会出现接触腐蚀;达克罗涂层的硬度较低, 耐磨性不好, 不适用于运动零件和高耐磨场合下使用的零件。

9 结语

军用车辆的腐蚀控制是一项复杂的系统工程,从车辆设计、制造工艺、防腐技术应用、材料采购、防腐施工、质量控制、使用运行、维修保养等全寿命周期内的各个环节都影响车辆在服役中的腐蚀行为。其中, 新型防腐材料和技术的研究和应用对车辆防腐起着至关重要的作用。目前, 军用车辆采用的防腐材料和技术以涂覆防腐涂料为主, 而且材料选择也存在一定的随意性, 无法满足实际使用需要, 对各种新型防腐材料和技术的需求较大。但像复合材料、纳米涂料、热喷涂技术、达克罗技术等一些新型防腐材料和技术还存在较多问题, 难以推广应用。这就需要防腐科研单位、车辆生产厂家和部队共同努力, 加大新产品研究力度, 加快成果转化, 尽快使这些新型防腐材料和技术应用到军用车辆中, 早日形成战斗力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414