海洋是人类活动不可或缺的重要组成部分,蕴藏着丰富的资源,具有巨大的经济利益。目前,全球海洋石油储量将超过100亿桶,预计到2015年,海洋石油产量占世界石油的总产量将提高到39% 。为了满足这一需求,预计未来10年,海洋平台总用钢量每年在300万吨以上,我国2010-2011年需求量已达到100万吨。海洋的开发利用离不开高强钢的发展及应用,其中对海洋平台用高强钢的需求量将不断扩大,海洋平台用高强钢及其耐腐蚀性的研究和发展已成为广泛关注的焦点。

海洋平台用高强钢的使用环境苛刻,其水下结构长期受海水及海生物的侵蚀而产生腐蚀问题,除受自身重力载荷外,还要经受风浪、海流、海底地震、低温等自然力等恶劣海况的侵蚀和破坏,且其服役期长,受力强度高,易发生应力腐蚀开裂等问题 。因此其需要较高的耐大气和海水腐蚀及腐蚀开裂的性能,还需具有高强度、高韧性、耐低温、抗疲劳、抗层状撕裂、易加工焊接等性能 。目前,随着降低有害元素含量技术、低合金钢细晶技术、合金中纳米析出物控制技术、快速冷却TMCP等新技术的应用,高强钢性能不断提高,使其在海洋领域的应用逐渐加大 。欧美、日本等发达国家和地区高强钢的研发、生产及应用较早,标准及规格完善,耐腐蚀性、强度等性能及加工工艺处于世界领先地位 。我国也在不断加大海洋平台用高强钢的研发、生产和应用的水平,EH40以下的海洋平台用高强度结构钢材实现了国产化 ,已研发生产船体及海洋平台用钢FH690 。我国海洋平台用高强钢的发展仍然面临诸多问题 :高级别用高强钢的研发及生产能力不足;其强度及厚度不够高、规格不全;高性能钢对国外进口依赖过重;海洋用高强钢的标准不够完善,对耐腐蚀性能方面的要求较少;高强钢加工、焊接、防护及耐腐蚀等技术应用方面存在不足;高强钢产品性能不够稳定,这些问题制约了我国海洋工程的发展,所以对海洋平台用高强钢的研究及发展势在必行。

文中对目前国内外海洋平台用高强钢的现状、标准、腐蚀和焊接问题进行了综述、分析了海洋平台用高强钢的发展趋势,为高强钢在我国海洋开发中的应用及相应的防腐蚀技术的发展提供参考。

1 海洋平台用高强钢现状

1.1 海洋平台装备分类

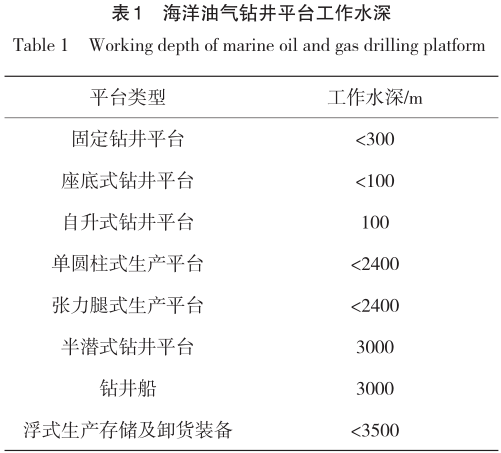

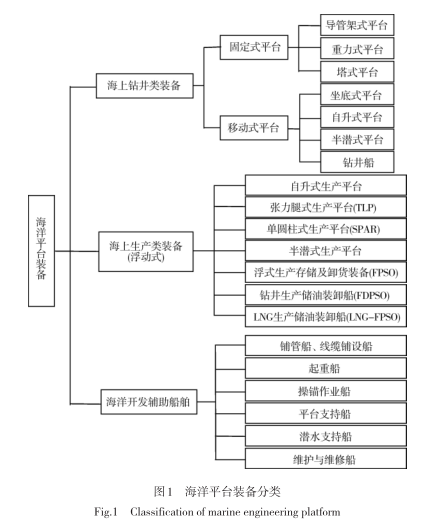

海洋平台装备按功能分主要有三大类:海上钻井类装备、海上生产类装备及海洋开发船舶 。海洋钻井类装备主要分2类:移动式和固定式。生产类装备主要分为:固定式与浮动式。随着开发向深海不断发展,固定式需求逐渐减少,目前以浮动式为主。海洋开发船舶主要包括钻井船及辅助开发用船等 。海洋平台装备分类如图1所示,海洋平台工作水深见表1。

1.2 海洋平台装备用高强钢

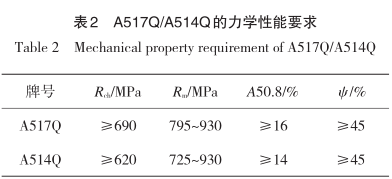

当今海洋平台用钢受轻量化及降成本等因素的推动,通过低碳、低夹杂、微合金化细化晶粒控制等方法,向高强、高韧化及耐腐蚀方向不断发展 。世界海洋平台用高强度钢的主要级别为屈服强度355,420,460,500,550,620,690 MPa,并对低温性能要求至少-40 ℃,甚至-60 ℃,抗层状撕裂性能达 z 向35%,耐腐蚀性能良好,主要交货方式为TMCP、正火以及调质。其中,对自升式海洋平台的桩腿、悬臂梁、升降电动齿轮、齿条机构等要求更加苛刻,需要690 MPa以上钢级的高强度或特厚等专用钢,并要有优良的低温韧性、焊接性能和耐腐蚀开裂性能,厚度规格需要均在100 mm以上,最大达259 mm[1-2] 。目前,通过船级社认证的海洋平台用高强钢的最高强度级别为FH690,国际上对海洋平台用高规格的齿条钢普遍采用ASTM标准中的A517Q和A514Q,力学性能要求见表2 。随着海洋平台工作水深增加、使用环境越来越苛刻,高强钢的强度、厚度必将不断增加、耐腐蚀性能要求也将越来越严格。

1)日本海洋平台装备用高强钢。日本对海洋平台用钢的研究较早,已开发出耐海水腐蚀、大线能量焊接及低温用等系列的高强钢板,强度级别已达980 MPa。JFE公司通过Super-OLAC与JFE-EWEL工艺相结合,来细化焊接热影响区的晶粒尺寸,使HAZ的韧性达到了较高水平。EWEL工艺利用热影响区中析出的第二相来细化焊接热影响区的组织及晶粒尺寸,同时利用Super-OLAC工艺减少钢中的铌及钒含量,并控制热影响区的游离氮,可显著改进热影响区及母材的韧性和耐腐蚀开裂性。同时该公司形成了自己的企业标准系列,海洋平台的钢板抗拉强度为360~980 MPa,品种主要有JFE-HITEN系列高强钢板等。利用微合金化元素的析出,新日铁开发了HTUFF技术,其用于海洋平台的钢板主要有 WEL-TEN 系列高强钢板、NAW-K 及 COR-TEN系列无涂层焊接结构用耐蚀钢板、MARILOY系列焊接结构用耐海水腐蚀钢板及NAW-TEN系列含Ni耐候钢板等品种。此外,新日铁公司还按 API2W,EN10225,NORSOK及BS7191标准生产屈服强度在315~550 MPa之间的A,D,E,F级别的钢板,最高强度达到950 MPa 。

2)欧洲海洋平台装备用高强钢。欧洲作为海洋资源开发较早的区域,其海洋平台用钢的研发、应用、品种系列化及标准化处于领先地位,已可生产A,B,D,E 级的屈服强度在235~690 MPa之间的各种钢板。目前欧洲用于海洋平台建设的钢种应用最广泛的为S355,S420,S460及S690,耐腐蚀性能良好 。

挪威埃科菲斯克Ⅱ号海洋钻井平台是欧洲第1座使用 改 进 韧 性 S690Q 钢 板 的 海 洋 平 台 。 俄 罗 斯Arkticheskaya自升式钻井平台用于北极地区的油气钻探,最大钻探深度达6500 m。当前S690级高强钢在海洋平台中的应用越来越多,但扩大此类钢板的应用还需解决高强钢板焊接处易开裂及耐蚀性差等问题。现今在海洋平台建设中也应用了更高强度级别的钢板,其高强钢板主要通过调质工艺生产,钢板屈服强度可达1100 MPa,但由于焊接困难和耐腐蚀开裂问题,超高强钢在海洋建设中应用较少 。

3)我国海洋平台装备用高强钢。我国首次自主设计、建造的3000 m深水半潜式钻井平台“海洋石油981”所用钢的强度已达到690 MPa;北海油区海洋自升式平台固定结构已使用500 MPa以上,甚至750 MPa高强度钢,但我国海洋平台用钢强度不高、规格不全、耐腐蚀性能较差、配套工艺不完善等问题,仍限制了我国自主开发海洋资源的能力。

我国海洋平台主要使用屈服强度为355~460MPa的D,E及F级钢板,基本实现国产化,产品牌号主 要 为 A,B,D,E,AH322FH32,AH362FH36,AH402FH40,API2H,Cr42,Cr50等,少数企业已能生产FH屈服强度690 MPa的中厚板,并通过九国船级社认证,而且已开发出690 MPa级的海洋平台齿条特厚板等高附加值品种。厚度在120 mm以上时,在产品质量及性能的稳定性、满足更大规格产品的技术需求、耐腐蚀开裂、配套焊接等方面都存在问题。在建造海洋工程的关键部位所用的高强度、厚规格、耐海洋腐蚀开裂等性能的钢板多数仍需进口,特别是具有良好综合力学性能且厚度在120 mm以上、屈服强度在690 MPa以上的高韧性、耐腐蚀、易焊接的海洋平台用钢基本依赖进口 ,耐海水腐蚀钢板、大线能量焊接钢板及其焊接热影响区的韧化技术开发相对滞后 。因此高强度、厚规格及耐腐蚀性能好的海洋平台用高强钢的研发和应用是我国今后的主要研究方向之一。

2 海洋平台用高强钢标准概况

目前海洋平台用钢遵循的生产标准主要为En10225,API,BS7191,Norsok以及船标,对海洋平台用钢的力学性能及设计制造等都有明确的规定,但对耐腐蚀性能的规范较为欠缺。

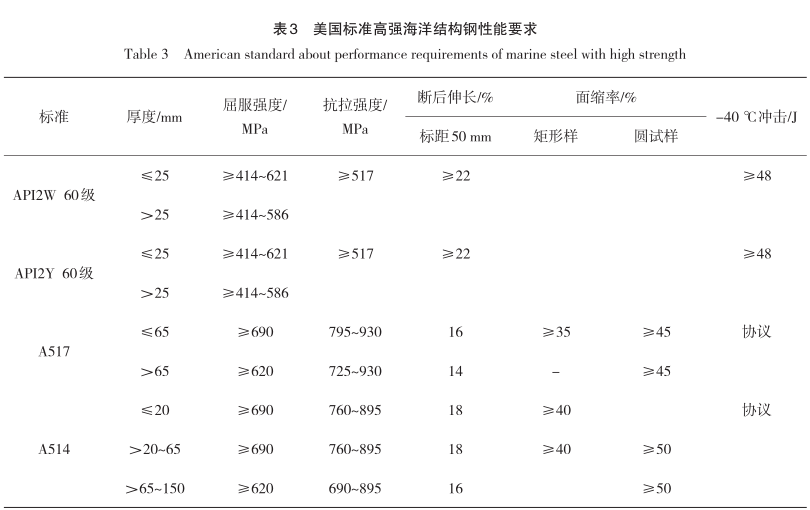

2.1 美国美国海洋高强钢的标准较为完善,ABS,API对平台钢设计和制造都有相应的规范,主要是对高强钢的力学性能有较明确的规定,但对耐腐蚀性能的要求较为欠缺 。高强度海洋平台用钢生产标准主要有 5 个:API SPEC 2H 近海结构用碳锰钢板规范;API SPEC 2W热机轧制生产的近海结构用钢板规范;API SPEC 2Y 海洋结构调质钢板;A514 焊接结构用高屈服强度淬火回火合金钢;A517压力容器用高强度淬火回火合金钢板。其主要性能要求见表3 。

2.2 欧洲欧洲海洋平台用高强钢的研发和应用相对完善,标准化程度处于领先地位。目前世界上关于海洋平台用钢的4个主要通用标准中有3个为欧洲标准,分别为EN10225,BS7191及Norsok。这些欧洲标准对海洋结构钢种类型及性能要求都做了明确的规定 ,成为世界各国海洋用高强钢生产的主要依据,但其对耐腐蚀性能也没有做出明确的描述。

2.3 中国我国早期海洋平台用钢是根据中国船检局颁布“海上固定平台入级与建造规范”的要求研制。随着国内海洋用高强钢的研究及应用的不断发展,产能、品种都得到了大幅提升,但我国尚无专用的海洋平台用钢标准,对海洋工程用钢的耐腐蚀性能的规范较少。国标《船舶及海洋工程用结构钢》报批稿由原船体结构用钢修改而成,涵盖屈服强度690 MPa及以下级别,涵盖150 mm以下海洋平台钢,尚未正式发布;GB 19189压力容器用调质高强度钢板报批稿厚度范围10~60 mm,未涵盖厚规格齿条用钢;GB16270高强度结构用调质钢板,最大厚度150 mm。

目前我国海洋工程用钢除船规系列或由压力容器用钢等移植而来以外,均采用国外标准,主要使用标准有En 10225,BS 7191,以及美国海洋结构用钢API规范。

由于我国缺少海洋平台用钢专用标准规范及耐腐蚀性能的要求,一定程度上限制了国产高强钢在海洋工程方面的应用 。国内正在改进海洋平台用钢无专用国家标准的情况,但相关标准在细节及耐腐蚀性要求方面有待加强。

3 海洋平台用高强钢及其耐腐蚀性发展趋势

海洋平台用高强钢的发展趋势主要有高强度、厚规格、高的低温韧性以、加工工艺的适应性、良好的抗层状撕裂性能、降低有害成份等,但这些性能与提高材料的耐腐蚀及腐蚀开裂的性能息息相关,提高耐腐蚀及腐蚀开裂性能已经成为了海洋平台用高强钢的重要发展趋势之一。

1)高强度。高强度一直是海洋用钢发展的方向,一方面海洋平台用钢出于质量与强度比以及成本节约等方面的考虑,趋于使用高强度钢;另一方面提高钢的强度,还可减少海洋平台的质量,减少焊接,并增大承载能力,降低成本 。随着深海资源开发的加强,海洋平台用钢的强度必将不断提升,但强度提升的同时,应力腐蚀等腐蚀问题也不断加大,引起了广泛关注 。

2)厚规格。随着海洋平台构建向大型化发展,设备和质量日益增加,使得其用钢厚度也逐渐增大。厚度达125~150 mm甚至更厚的特厚板应用已较为普遍,但增大厚度也造成焊接困难,对材料的强度、低温韧性和耐腐蚀开裂产生重大影响。由于厚度的提高,焊接困难,造成焊缝及其热影响区极易发生应力腐蚀开裂。

3)高的低温韧性。海洋资源开发区域及深度日益增加,环境更加复杂多变,对海洋平台用钢的低温韧性提出了更高的要求。通过细化晶粒、适当添加镍含量等可以满足或提高低温韧性,并对降低腐蚀开裂产生积极的影响。

4)加工工艺的适应性。加工工艺的适应性对海洋平台用高强钢也尤为重要,加工要求:不致形成表面损伤、微细裂纹等以至钢板金属连续性的破坏和应力腐蚀开裂发生的问题;能允许多次加工或修补,尤其是焊接操作;冷热加工对材料力学性能的影响低于允许值,而这些要求可以降低腐蚀开裂问题的发生。

5)良好的抗层状撕裂性能。为适应海洋环境和保障工程安全,海洋平台用钢要求具有良好的抗层状撕裂性能。良好的抗层状撕裂性能能降低材料发生腐蚀开裂的可能性。

6)有害成份控制。海洋平台用钢中的P,S,N,H,O 等有害元素对钢的性能影响较大,应控制在150×10 -6 以内,如控制不当,易在晶界造成偏聚,导致钢的回火脆性倾向加大;或形成钢中非金属夹杂物,造成裂纹源,导致腐蚀开裂;并增加轧制钢板性能的不均匀性。

7)高耐腐蚀性能。海洋平台用钢长期服役于盐雾、潮气、海水和干湿交替等复杂环境中,受到海水及海生物等的侵蚀作用而产生腐蚀 ;漆膜易发生皂化、老化等问题,产生严重的结构腐蚀;Cl - 易吸附在金属表面,导致阳极溶解发生,形成点蚀,甚至会发展为裂纹源,在氢的共同作用下导致应力腐蚀开裂 ,这些问题降低了海洋平台用钢的力学性能和使用寿命。又因为海洋平台服役周期长、远离海岸,随开发深度不断提高,定期维修和保养非常困难,所以对海洋平台用钢耐腐蚀性能的要求不断提高。

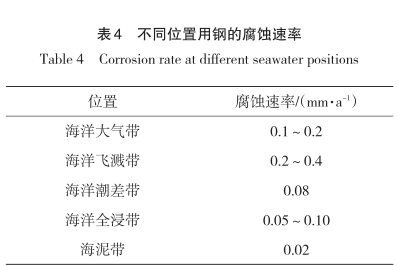

海洋平台用钢处于不同的海洋环境中腐蚀机理和腐蚀速率差别较大,对耐腐蚀性能的要求也不同,不同位置用钢的腐蚀速率见表4 。目前的研究主要是利用不同元素和组织对钢耐蚀性的影响,开发耐海水腐蚀用钢 ;完善并开发海洋用高强钢的腐蚀防护方法;加强应力腐蚀开裂的防护和研究;优化冶金、焊接等工艺,降低腐蚀开裂的可能性。现在防止海水腐蚀常采用增加腐蚀裕量、涂层保护和阴极保护等方法。

4 海洋平台用高强钢焊接和腐蚀开裂问题

海洋平台结构是开发海洋资源的重要超大型焊接钢结构,焊接要求极为苛刻,特别是厚钢板焊接接头的韧度及其耐腐蚀开裂性能等问题引起了广泛关注。由于海洋平台结构尺寸大、用钢强度高、厚度大、焊接部位多,易造成焊接缺陷,如气孔、未熔合、夹渣、微裂纹、残余应力等缺陷的发生,致使韧性降低,导致腐蚀开裂等安全问题容易发生。因此要求海洋平台用钢具有优良的焊接性能及配套处理工艺,并能尽量减少焊后热处理,降低应力腐蚀的敏感性 。

目前评价海洋平台用钢焊接接头韧性多采用裂纹尖端张开位移(CTOD)断裂韧度试验,其是评价钢材焊接接头抗脆断特性的重要参数,可评估海洋平台结构最敏感部位裂纹的形成及扩展,从而预测其使用寿命 。现通行的主要标准为 BS7448 和DNVOS-C401。

4.1 焊接裂纹及腐蚀开裂问题海洋平台用高强钢大多碳含量很低,随着强度级别提高,其合金元素含量逐渐增多,但合金元素在焊接接头中会导致过度硬化,碳当量和裂纹敏感性增加,使得焊接变得困难,腐蚀开裂的敏感性也会增加。兼顾钢的高强度、焊接性和耐腐蚀开裂,已成为海洋平台用高强钢的一个关键因素。焊接区中的拘束应力状态、有害元素及氢的含量和焊接区微观组织是高强度钢焊接和腐蚀裂纹形成及发展的主要因素 。

海洋平台用钢焊接时,由于厚度大,致使拘束比较大,而且这些钢大部分都经过了TMCP处理,氢在母材、热影响区、焊缝中的溶解度依次加大,在稍有缺陷的焊接接头上,氢极易聚集,诱发氢致裂纹。

海洋平台用钢要求采用降低C,S,Mn,P的方法减少元素偏析,同时控制钙硫比来减少长条状硫化锰的产生,降低氢形核,减少氢致裂纹[42-48] 。4.2 焊接热影响区的韧性焊接热影响区(HAZ)中韧性的降低,主要是由于在较大的焊接线能量下HAZ晶粒粗化,而在Cl-环境下,由于晶粒粗化导致的韧性降低又极易形成腐蚀开裂等裂纹。海洋平台用高强钢常使用铌、钒作为合金元素进行微合金化,但铌、钒对HAZ韧性有害,这使得钢在高热输入焊接时实现优良的焊接HAZ韧性成为问题[49-50] 。新日铁公司通过有效细化热影响区的晶粒尺寸,减小碳当量,通过TiN、AlN进行固氮等方法改善了焊接热影响区的韧性及耐腐蚀开裂问题 。

5 结语

随着我国乃至全世界对海洋资源的不断探索和开发,高强钢以其不可替代的优良性能必然成为全世界研究的重点领域之一。耐腐蚀性能又是制约海洋用高强钢发展的重要因素之一,必引起广泛关注。

目前我国在海洋平台用高强钢的研发和应用方面已取得了长足的进步,但和欧美等发达国家和地区相比,海洋平台用高强钢存在强度和厚度不高、规格不全、标准不完善、焊接性能较差等方面的不足,尤其是耐腐蚀及腐蚀开裂问题研究不够深入,限制了我国海洋资源开发的能力。因此,研发和完善高强度、厚规格、可焊接性,尤其是耐腐蚀及耐腐蚀开裂性能好的海洋平台用高强钢是我国今后的重点研究方向之一。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414