海底管道内腐蚀直接评价简介

南海油气田开采过程中腐蚀性介质硫化氢、二氧化碳含量普遍较高,并具有高氯离子含量/高温高压等工况特点,导致海底管道(以下简称海管)内腐蚀刺漏、穿孔现象的频繁发生。

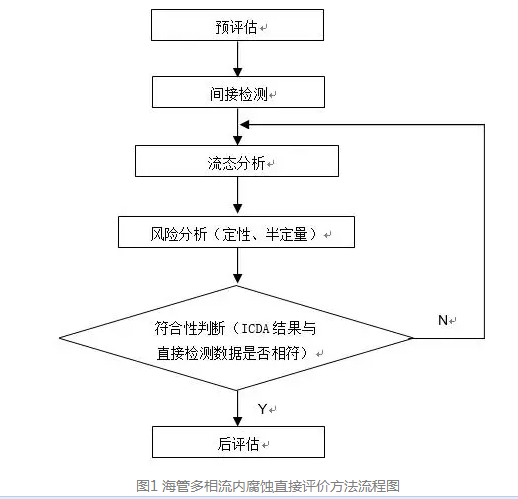

本工作借鉴NACE关于管道内腐蚀直接评价(ICDA)的解决思路,提出了一种适用于二氧化碳腐蚀为主的海管多相流ICDA方法。

海管ICDA研究方法简介

1 预评价

预评估阶段的主要任务是采集海管相关数据、确定ICDA评价区域范围。海管多相流ICDA相关数据采集包括:海管介质源头的流程简图、海管基础数据、海管两端腐蚀监检测数据、海管生产数据等。

2 间接检测

间接检测阶段的目标是:通过间接检测的手段收集数据,分析海管介质内腐蚀发生的间接证据。间接检测内容包括:海管内介质油气水检测、腐蚀因素分析等。

流态分析

海底管道流态分析包括热力学分析、动力学分析和水力学分析这三个模块。热力学分析是解决腐蚀会不会发生的问题,涉及多种因素的综合作用,如油品性质、CO2分压、温度、油水比例、破乳剂加注方式、生产水阴离子(HCO3-、CO32-)的共轭性、氯离子含量等。

动力学分析是评估腐蚀严重程度的问题,涉及的影响因素包括气液比、温度梯度、流速。

热力学和动力学的影响因素、各因素的权重及其取值分别如表1、表2所示,其中各因素权重及取值是依据生产经验并应用通球数据反复修正得到的,具有一定的实用性。热力学影响因子Ft和动力学影响因子Fd的计算公式见式(1)和式(2)。

Ft=∑inAn(1)

Fd=∑inBn(2)

式中:in为权重;An为各热力学分析项的取值(促进为1,中等0.5,忽略为0)。

水力学分析是为了最大可能寻找局部腐蚀发生的位置,如表3所示。通过对管道介质乳化特性、游离水特性分析,选择对应条件下的经验值Cn即为水力学影响因子Fh,见式(3)。这些经验值是通过多条海管通球数据校核得到的。与Ft和Fd不同,Fh描述的是一种特定条件下的流态形式,无求和且无权重。

Fh=Cn

表1 海底管道流态的热力学分析

|

序号 |

热力学分析项目 |

in/% |

An |

|

1 |

油品性质(考察乳化界限) |

20 |

A1 |

|

2 |

二氧化碳分压 |

10 |

A2 |

|

3 |

温度 |

10 |

A3 |

|

4 |

硫化氢分压 |

10 |

A4 |

|

5 |

油水比例 |

10 |

A5 |

|

6 |

破乳剂加注作用 |

10 |

A6 |

|

7 |

生产水质及共轭性 |

10 |

A7 |

|

8 |

生产水中氯离子含量 |

10 |

A8 |

|

9 |

海管材质 |

10 |

A9 |

表2 海底管道流态的动力学分析

|

动力学分析项目 |

权重 |

Bn |

|

气液比 |

50 |

B1 |

|

温度梯度 |

10 |

B2 |

|

压力梯度 |

20 |

B3 |

|

流速(<1.5m/s或>2m/s) |

20 |

B4 |

表3 海底管道流态的水力学分析

|

水力学分析项目 |

微观特征 |

竞争关系 |

经验结论 |

Cn |

|

|

水油气三相乳化 湍流—层流过度 (弹状流) |

游离水析出位置为粘度最大、剪切力最大。 |

温降占主因 |

流速剪切为次因 |

温降曲线结合粘温曲线,找到层流位置,为最大概率位置。 |

1.6 |

|

水油气三相乳化湍流 (泡状流) |

游离水偶尔出现 |

流速剪切主因 |

温降粘增次因 |

最大概率位置较为随机,可能在底部。 |

0.6 |

|

水油两相微泡流 边破乳、边乳化 |

游离水随机析出、随机乳化。 |

流速剪切主因 |

温降粘增次因 |

最大概率位置较为随机。 |

0.5 |

|

水油两相全程剧烈乳化(微泡流) |

游离水很难出现 |

流速、剪切占主因 |

温降粘增为次因 |

腐蚀轻微,游离水接触管壁几率非常小,油品保护管壁。 |

0.1 |

表4 海底管道流态的热力学分析

|

序号 |

热力学分析项目 |

in/% |

An |

|

1 |

油品性质(考察乳化界限) |

20 |

0.5 |

|

2 |

二氧化碳分压 |

10 |

1 |

|

3 |

温度 |

10 |

1 |

|

4 |

硫化氢分压 |

10 |

1 |

|

5 |

油水比例 |

10 |

1 |

|

6 |

破乳剂加注作用 |

10 |

1 |

|

7 |

生产水质及共轭性 |

10 |

1 |

|

8 |

生产水中氯离子含量 |

10 |

1 |

|

9 |

海管材质 |

10 |

1 |

表5 海底管道流态的动力学分析

|

动力学分析项目 |

权重 |

Bn |

|

气液比 |

50 |

0 |

|

温度梯度 |

10 |

0 |

|

压力梯度 |

20 |

1 |

|

流速(<1.5m/s或>2m/s) |

20 |

1 |

风险分析

风险分析(定性、半定量)阶段的主要目的是:定性分析海管最大局部腐蚀的集中位置,利用计算得到的影响因子及工况参数半定量分析估算海管的最大局部腐蚀,见式(4)。

v= Ft x Fd x Fh x 10exp[5.8-1710/(273+t)+0.67 x lgPco2] (4)

式中:v海管的最大局部腐蚀速率,mm/a;Pco2为海管中CO2分压,MPa;t为海管操作温度,℃。

式(4)中引入了三个影响因子,修正了BH模型中CO2最大腐蚀速率计算公式,更为全面并接近海管真实最大腐蚀速率。

符合性判断

符合性判断阶段的主要目的是:将多条海管直接检测(智能通球MFL内检测)数据与海管多相流内腐蚀的直接评价(ICDA)结果进行对比,验证ICDA的准确性和符合性。

选取南海某条海管对ICDA方法的可靠性进行验证。该海管的操作温度为84℃,CO2分压0.44MPa,海管以CO2腐蚀为主。该海管流态的热力学分析、动力学分析分别见表4和表5。

根据式(1)和式(2)计算目标海管的各影响因子,得到热力学影响因子Ft为0.9,动力学影响因子Fd为0.4;根据管道内介质情况在表3中选择对应条件下的水力学影响因子Fh为0.5。然后,根据式(4)估算得目标海管的最大局部腐蚀速率为1.06mm/a。

2014年5月,目标海管的智能通球FML内检数据显示,海管局部腐蚀最大坑深为37%壁厚,约4.7mm。海管运行时间约为4.5年,计算得海管平均的局部腐蚀速率约为1.04mm/a,与ICDA方法得到的海管最大局部腐蚀速率(1.06mm/a)非常接近。

另外选取中国南海西部的两条海管,进行ICDA方法和直接检测方法的对比。具体的对比数据如表6所示。结果表明:上述流态分析和风险分析的过程和计算结果符合度较好,准确性高。

从上述海管ICDA方法的评估结果和南海多条海管直接检测结果对比来看,ICDA评估方法能够很好地反映海管实际内腐蚀状况。

表6 南海西部另外两条海管ICDA风险分析数据汇总与校核表

|

项目 |

B至A海管 |

A至FPSO海管 |

|

海管内流态分析 |

满足弹状流条件(接近或趋近于泡状流),是一种“混相-分散型-乳沫态-弹状流”。 |

满足泡状流条件,是一种非常典型的“均相-弥散型-乳化态-泡状流”(粘度非常大)。 |

|

BH模型最大局部腐蚀速率(mm/a) |

3.24(BH模型-最高压力温度) |

4.38(BH模型-最高压力温度) |

|

热力学影响因子 |

1 |

1 |

|

动力学影响因子 |

1 |

0.9 |

|

水力学影响因子 |

1 |

0.6 |

|

ICDA估算最大局部腐蚀速率(mm/a) |

3.24 |

2.37 |

|

智能检测最大局部腐蚀速率(mm/a) |

3.43 |

2.34 |

|

ICDA局部腐蚀最大概率位置 |

后三分之一底部位置 |

随机出现,部分在底部位置 |

|

智能内检测最大局部腐蚀准确位置 |

后三分之一底部位置 |

随机出现,部分在底部位置 |

后评估

后评价的目的是评价上述ICDA 过程的有效性以及确定再评价的时间间隔。如果发现校核结果出现大的偏差,应当重新评估。针对目标海管的生产参数的短期稳定性,建议海管重新ICDA评估间隔以半年为宜。

结论

海管多相流ICDA方法是在多相流模拟条件下进行的海管内腐蚀直接评价方法,更适用于油田管理者,是一种有效的海管风险管理方法。同时也为不能通球的海管提供了一种内腐蚀评估的方法。在海管运行过程中可以对ICDA方法的结果进行不断循环校核,以提高ICDA的准确性。

选自:《腐蚀与防护》 Vol.38 2017.6

作者:杨天笑,本科,中海石油(中国)有限公司

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414