刘栓1,王春婷1,程庆利2,赵霞1,赵文杰1,赵海超1,郭小平3,陈建敏1

( 1. 中国科学院宁波材料技术与工程研究所中国科学院海洋新材料与应用技术重点实验室、

浙江省海洋材料与防护技术重点实验室,浙江宁波315201)

( 2. 中国石油化工股份有限公司青岛安全工程研究院,山东青岛266700)

( 3. 芜湖春风新材料有限公司,安徽芜湖241000)

1 前 言

近年来,因石墨烯具有高长径比、优异的疏水、导电、导热和化学稳定性能,以及作为碳质固体材料(一维碳纳米管、零维富勒烯 C60、三维石墨) 的基本结构单元,石墨烯的防腐性能及石墨烯基复合涂层材料的发展成为金属防护领域的研究热点[1 -10] 。本文以石墨烯涂层和石墨烯基复合涂层材料为研究对象,从石墨烯基涂层的制备技术入手,系统介绍石墨烯涂层的防护机理和失效衍化机制,详细阐述石墨烯涂层的制备,石墨烯分散特性,以及石墨烯作为防腐材料强化相的耐蚀机制,提出了石墨烯作为防腐材料仍需解决的关键问题,并展望了石墨烯作为防腐材料的发展趋势。

2 石墨烯涂层的防护性能

石墨烯是 sp 2 轨道杂化的碳原子按正六边形紧密排列成蜂窝状晶格的单层二维平面结构。这种紧密排列的二维结构使石墨烯具有较高的热力学稳定性和化学稳定性,并且在 200 ℃ 热空气中可以有效保护金属[11] 。Kirk-land[12] 采用电化学沉积法(CVD)分别在铜片和镍片基底上生长石墨烯薄膜涂层,并在 0. 1 mol/L NaCl 溶液中考察石墨烯涂层对铜片和镍片耐蚀性能的影响。发现技术基底表面沉积石墨烯涂层后,镍的自腐蚀电位上升,腐蚀电流密度下降,表现为阳极极化作用; 而铜的自腐蚀电位下降,腐蚀电流密度下降,表现为阴极极化作用。

石墨烯对镍和铜的防护机理不同,除与金属基体的导电率有关,还与石墨烯表面生长的方向性,表面缺陷、溶解率、涂层厚度相关。Prasai[13] 详细研究了石墨烯层数对金属基体防护效果的影响。通过浸泡在0.1 mol/L Na 2 SO 4 溶液中极化曲线测试结果的对比研究,发现与纯 Cu 电极相比,石墨烯/Cu 电极体系的腐蚀电位正移,腐蚀电流密度下降,石墨烯/Cu 的腐蚀速率比纯铜减小约 7 倍; 而石墨烯/Ni 电极体系的腐蚀速率比 Ni 电极减小约 20 倍;镍表面生长的石墨烯涂层,单层石墨烯对镍的防腐蚀效果不明显,而 2 层或 4 层石墨烯对镍有较好的防腐蚀效果,层数越多防腐蚀效果越好。另外,Prasai 还发现在铜片和镍片原位生长的石墨烯比转移石墨烯有更好的耐蚀性能,主要是由于石墨烯作为障碍物阻碍金属的氧化或腐蚀。

Zhou 等[14] 研究石墨烯/Cu 的长期抗腐蚀作用时,发现6 个月后含有石墨烯涂层的铜片比裸铜的耐蚀性能更差,也就是说,在腐蚀后期,石墨烯涂层可能还会加速被保护金属基底的腐蚀。Maido[15] 也发现了同样的现象,浸润实验的初始阶段,表面覆盖石墨烯涂层的铜片比裸铜表现出更好的防护效果,但是 65 h 后,腐蚀介质已渗透石墨烯涂层与金属基底直接接触,并诱发石墨烯层从铜基底上剥落,此时存在石墨烯缺陷的区域为小阳极,石墨烯涂层为大阴极,直接加速铜基底的电化学腐蚀过程。

CVD 法在金属基底上生长石墨烯涂层时往往会存在一些缺陷,特别是两个石墨烯片的边界处,涂层缺陷会导致金属基底发生局部电偶腐蚀,缺陷处金属为腐蚀电池阳极,石墨烯涂层为阴极,这种小阳极 - 大阴极体系会直接加快基底金属腐蚀。为了密封 CVD 法生长石墨烯涂层的缺陷,Hsieh[16] 利用原子层沉积技术解决石墨烯涂层结构缺陷,并起到了较好防护作用。Merisalu[17] 在石墨烯涂层上继续沉积聚吡咯薄膜,并在紫外光辐照下对比石墨烯涂层和聚吡咯密封石墨烯涂层在 NaCl 溶液中对铜基底的防护性能,发现浸泡 65 h 后,石墨烯涂层与铜基底剥离,而聚吡咯密封石墨烯涂层显示出优异防护效果,具有氧化能力的聚吡咯不仅可以修复石墨烯涂层,还可以钝化缺陷处的铜基底。

3 石墨烯复合涂层的防护性能

3. 1 石墨烯复合环氧涂层

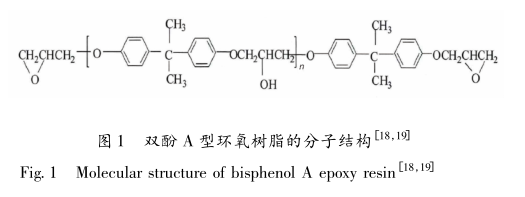

环氧树脂是以脂环族或芳香族为主链并含有 2 个或以上环氧基团,通过环氧基与固化剂(主要包括脂肪胺、聚酰胺和腰果酚等)反应形成的高分子低聚体[18,19] 。其中双酚 A 型环氧树脂(分子结构如图 1)和聚酰胺类固化剂因其生产成本低、产量大、综合性能优越而在金属防腐领域得到广泛应用。环氧树脂固化后对金属基体的附着力好,耐化学品性和耐油性优异,收缩率低,在海洋重防腐涂层中,约90%的底漆和中间漆优先选用环氧树脂基体。但环氧树脂的缺点是其交联固化密度高,硬度大,柔韧性不足,由于分子结构中含有苯核,树脂固化物耐候性差,特别是不耐紫外光照射[20,21]。环氧树脂涂层不耐高温,在高温下机械强度较低,同时在固化成膜过程中容易形成微孔而降低环氧涂层的致密性。因此,需要对环氧涂层进行功能化改性以期提高其综合防护性能[22] 。

常州第六元素研究院报道[23] ,石墨烯纳米片可以明显提高环氧树脂涂层的耐盐雾性能,在含 20wt% Zn 粉环氧涂层中,仅添加 1 wt% 石墨烯就可将其耐盐雾性能从48 h 提高到 2500 h,说明石墨烯可极大提高环氧树脂的防腐性能,并有望作为新型腐蚀抑制剂降低传统环氧富锌底漆(锌粉固含量约 80 wt%)中的锌含量,提高树脂的粘结力和致密度。黄坤[24] 对比研究石墨烯环氧涂层、炭黑环氧涂层、富锌环氧涂层和玻璃鳞片环氧涂层的导电与防腐性能。发现石墨烯在环氧树脂中含量为 0. 5 ~1. 5%时,石墨烯环氧涂层不仅耐盐雾性能好,还显示出优异的耐酸(10% HCl 溶液)、耐碱(10% NaOH 溶液)和耐盐(10%NaCl 溶液)性能,而富锌环氧涂层和玻璃鳞片环氧涂层在盐酸溶液中出现鼓泡,炭黑环氧涂层在酸碱盐溶液中都出现涂层隆起现象。当石墨烯含量较少(0. 5%)时,石墨烯环氧涂层的导电性不好,其方块电阻率 > 10 9 Ω·m,当石墨烯含量为 1. 0% 时,其方块电阻率为 1. 5 ~2. 0 ×10 6 Ω·m,并且涂层中石墨烯添加量为 1. 0%时,附着力更佳。

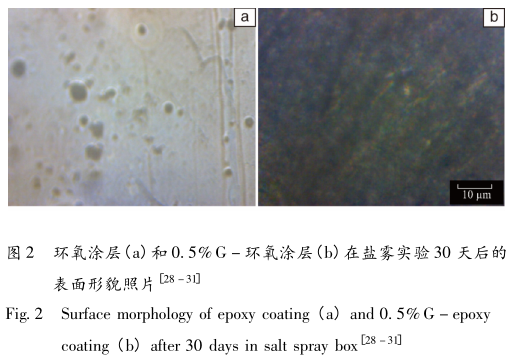

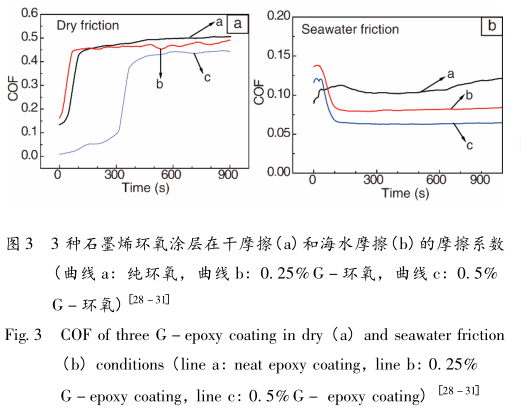

本课题组在环氧涂层的改性[25] 、石墨烯的高效分散[26,27] 和石墨烯复合环氧涂层的耐蚀性能评价等方面进行了系统研究工作[28 -31] ,先从石墨烯高效物理分散入手,在水溶液和有机溶液体系中获得稳定的石墨烯分散液,其最大分散浓度可达 5 mg/mL; 然后分别制备水性和油性两种石墨烯环氧涂层体系,在模拟海水中评价石墨烯含量和分散状况与复合涂层防护性能的构效关系,并对复合涂层的耐盐雾性能、耐酸、耐碱和耐候性进行对比分析。在水性环氧涂层体系中,添加 0. 5% 的石墨烯就可以显著提高涂层的防护性能。将制备的石墨烯复合水性环氧涂层在模拟海水腐蚀环境中进行电化学测试,通过拟合浸泡初期交流阻抗谱中涂层电容变化,计算得出水分子在纯环氧涂层和0. 5%G - 环氧涂层上的 Fick 扩散系数分别为 5. 56 × 10-9cm 2 /s 和 1. 61 × 10-11cm 2 /s,说明石墨烯可以显著降低水分子在复合涂层中的扩散速率。环氧涂层和0. 5wt%G - 环氧涂层在盐雾实验30 天后的形貌照片如图 2,纯环氧涂层表面出现鼓泡现象,而添加石墨烯后复合涂层没有出现明显腐蚀破坏现象。同时,本课题组采用 UMT - 3 摩擦磨损试验机进行石墨烯复合水性环氧涂层的耐磨损性能研究,选择 316L 不锈钢钢球为摩擦副材料,干摩擦载荷为5 N,海水环境中摩擦载荷为 10 N,频率为 5 Hz,时间为 12 min,磨痕长度为5 mm。实验测得纯环氧、0. 25% G - 环氧和 0. 5% G - 环氧在干摩擦下的摩擦系数分别为 0. 49、0. 45 和0. 42,而在海水环境下的摩擦系数分别为 0. 12、0. 08 和 0. 06(如图 3),说明石墨烯可以有效降低环氧涂层的摩擦系数,原因是石墨烯层间具有较低的剪切力和低摩擦系数,容易转移到环氧涂层对偶表面形成转移膜,直接提高石墨烯环氧涂层的摩擦磨损性能。

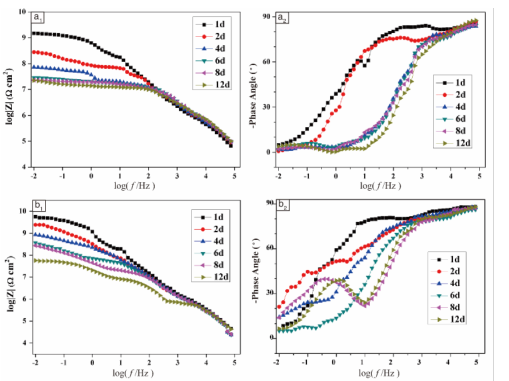

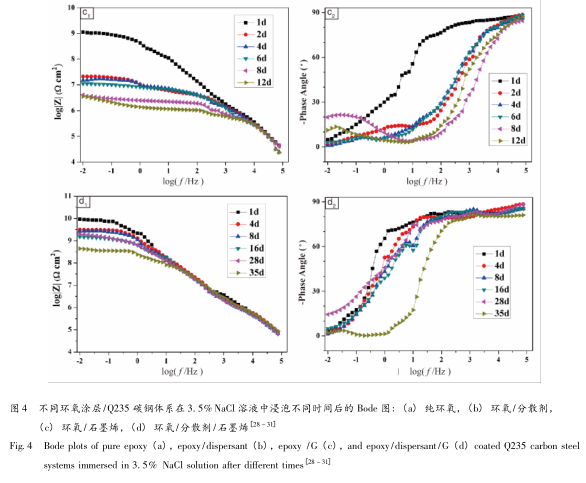

对于油性环氧树脂,石墨烯可以提高复合涂层对金属基底的防护能力,但石墨烯的分散状态和含量直接影响复合涂层的服役寿命。图 4 是不同石墨烯环氧涂层体系在 NaCl 溶液中浸泡后的交流阻抗谱图。对于纯环氧涂层(如图 4a),浸泡 4 天后在 Bode 图中低频区出现新的时间常数,浸泡 12 天后,其低频 | Z | 0. 01Hz 为 3. 16 ×10 7 Ω cm 2 ; 相比于纯环氧体系,添加分散剂后涂层体系(如图 4b) 低频模值在浸泡 12 天后明显增大,说明分散剂有助于提高涂层的防护效果。图 4c 是未经分散石墨烯粉体直接加到环氧涂层中的阻抗谱图,Bode 图中浸泡 2天后就出现 2 个时间常数,说明腐蚀介质已经湿透过涂层与碳钢基底接触,主要是因为未经分散的石墨烯粉体在涂层中极易团聚,团聚后的石墨烯容易形成水汽通道,导致涂层的致密性大大降低。图 4d 是分散后的石墨烯复合环氧涂层体系阻抗谱图,在 3. 5% NaCl 溶液中浸泡 28天后,涂层任然呈单容抗弧特征,说明了石墨烯复合环氧涂层优异的物理阻隔性能; 浸泡 35 天后复合涂层|Z | 0. 01Hz 高达 3. 98 × 10 8 Ω cm 2 ,说明分散后的石墨烯环氧涂层有望作为中间漆,服务于海洋重防腐涂层体系中。

柯强[32] 采用 Hummer 法制备氧化石墨烯/聚吡咯 (GO/PPy) 的混合液,然后用 NaBH 4 还原,制得还原氧化石墨烯/聚吡咯 (R - GO/PPy) 复合材料,将 R - GO/PPy 添加到环氧涂层中发现,复合涂层的强度和硬度都随着R -GO/PPy 含量的增加,呈先增大后减小的趋势。当环氧涂层中添加1.0wt%R -GO/PPy 时,R -GO/PPy -环氧树脂涂层冲击强度为7.79 kJ/m 2 ,较纯环氧树脂涂层 (2. 17 kJ/m 2 )提高 267%。极化曲线和交流阻抗谱测试表明,R - GO/PPy 在环氧涂层中的质量分数为 9. 10% 时,复合涂层的防护性能最佳,其在 3. 0% NaCl 溶液中浸泡 72 h 后的自腐蚀电流密度为 2. 916 × 10-8A/cm-2 ,比纯环氧涂层的腐蚀速率 (3. 117 × 10-6A/cm-2 ) 减小约 100 倍。石墨烯不仅可以提高环氧涂层的防腐能力,还能提高其疏水性能,台湾学者 Chang[33] 采用纳米浇铸法制备疏水石墨烯复合环氧树脂涂层,发现石墨烯可将水滴在环氧树脂界面上的接触角从 82°提高到 127°,其优异的超疏水性能可以有效阻隔水分子及腐蚀介质向涂层内部扩散,提高涂层对金属基底的防护效果。与同样方法制备的粘土/环氧树脂涂层相比,分散良好的石墨烯/环氧涂层的防护效果更加优异; 同时石墨烯可以使金属表面形成一层氧化膜并起到钝化作用[34] 。吉林大学刘燕 [35] 采用旋涂法在铝合金表面制备石墨烯薄膜涂层,发现该石墨烯涂层拥有优异的机械耐磨性和耐蚀性能,同时涂层表面水的接触角高达 153. 7°。

上述研究表明石墨烯具有特殊的二维层状结构、优异的导电性能和疏水性能,因此非常适合作为环氧涂层添加剂,提高环氧树脂的综合防护性能,尤其在海洋重防腐实践中,石墨烯有望作为中间漆提高涂层体系的耐冲蚀性能。 目前,多数腐蚀防护工作者通过分散剂或共价改性技术来提高石墨烯的分散性能,但在提高石墨烯粉体分散性的同时,石墨烯优异的本征性能可能会发生改变,还需保持石墨烯固有二维层状结构和摩擦学性能,这方面工作仍需进一步深入研究。而石墨烯在物理分散技术作用下的长期储存需要解决,另外,由于每种环氧树脂 (如 E51、E44 或者 E20) 的粘度不同,固化反应温度不一,涂层的服役环境各异,因此需要系统广泛地研究不同石墨烯在各种环氧涂层体系中的综合防护性能。

3. 2 石墨烯聚氨酯涂层

聚氨酯是多异氰酸酯和多元醇加聚反应生成的高聚物,由于聚合物中含有酰胺基和酯基基团,分子间容易形成氢键,与基材附着力良好,是一种高强度、抗撕裂和耐磨性的高分子防腐涂料[36,37] 。聚氨酯涂层粘度低,流平性好,耐候性佳,经日照或紫外线照射不变黄、不变硬,并且在长期使用中不变硬、不断裂、无收缩翘起,非常适用于面漆和金属防腐漆。在不同的腐蚀环境下,根据基材的防腐要求可选用不同结构的异氰酸醋和醇类化合物作为原料单体以改变长链的结构,利用不同的聚合条件来调节分子量的大小与分布、嵌段链的长度与分布及交联密度等因素,形成不同刚性的聚氨酯涂料[38,39] 。

具有二维层状结构的石墨烯纳米片可提高聚氨酯涂层的综合防护性能。如采用水合肼还原异氰酸酯改性氧化石墨烯,将还原后的石墨烯可均匀分散到水性聚氨酯基体中,使聚氨酯涂层的疏水性能和热稳定性显著提高,仅添加 1wt%石墨烯可将水性聚氨酯的表面电阻从 1. 45 ×10 11 Ω·m 降低到 8. 53 × 10 7 Ω·m,聚氨酯涂层表面接触角从 80°提高到 92. 1°。同时,石墨烯在聚氨酯涂层中能够有效延迟气体和降解产物的挥发性,进而阻碍外界热量对聚氨酯内部的渗入,使聚氨酯的碳化温度从375 ℃提高到410 ℃,热分解温度从275.1 ℃提高到308.1 ℃ [40] 。

Wang[41] 以 3 - 氨丙基三乙氧基硅烷为偶联剂,通过偶联剂与石墨烯共轭作用,采用溶胶凝胶法制备石墨烯纳米片复合聚氨酯涂层,发现石墨烯在聚氨酯涂层中均匀分散并与聚氨酯分子间的相互作用,添加 2wt%石墨烯就可将聚氨酯涂层拉伸强度提高 71%,杨氏模量提高86%。而采用原位聚合法制备的石墨烯复合聚氨酯涂层,添加相同质量分数石墨烯 (2wt%),可将纯聚氨酯的杨氏模量提高 10 倍,并且聚氨酯的机械性能和热收缩性能也得到显著改善[42] 。

Vilani[43] 成功发明一种制备单层石墨烯、双层或者多层石墨烯复合聚氨酯涂层的方法,他首先采用甲烷或者乙醇为碳前驱体,利用电化学沉积技术在铜基底上生长石墨烯,然后将四氢呋喃和聚氨酯的混合液直接浸没石墨烯,随着四氢呋喃的挥发,石墨烯在聚氨酯中均匀分散,得到的复合涂层在金属防腐上具有一定应用前景。

已有报道指出[44] ,在水性聚氨酯涂层中由聚乙烯醇分散的氧化石墨烯比同等质量的炭黑相比,仅添加 0. 3% 的氧化石墨烯可以明显改善聚氨酯涂层的抗沉降性能、疏水性能和耐腐蚀性能。

3. 3 石墨烯复合其他涂层

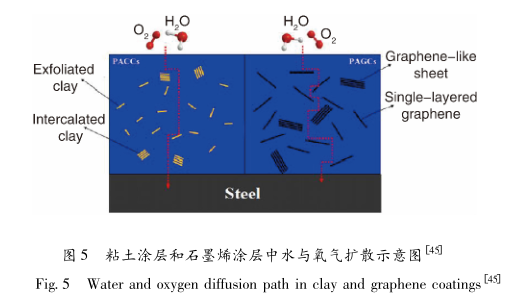

台湾学者 Chang [45] 在多聚磷酸溶液中采用 4 - 氨基苯甲酸酐为石墨烯分散剂,对比研究石墨烯与粘土复合聚苯胺涂层对金属的防护性能。发现高长径比的石墨烯(单层石墨烯或者多层石墨烯) 复合涂层具有良好的阻隔水分子和溶解氧特性,层状石墨烯延长水分子和氧气在复合涂层中的扩散渗透路径 (如图 5),石墨烯也是优良电子传导体,有效提高聚苯胺涂层导电性,扩展涂层在电子器械、石油管道等防静电领域的应用。Li[46] 将氧化石墨烯和聚 (偏氟乙烯) 粉末混合,在 200 ℃高温下挤压下,氧化石墨烯还原为石墨烯,并在高分子聚 (偏氟乙烯) 中形成二维导电网络,石墨烯使复合涂层具有优良的导电性和低的渗流阈值。

Lee[47] 采用自旋自组装法将氧化石墨烯高度有序插入到聚丙烯薄膜中,并对比不同涂覆方式对石墨烯在薄膜中分布的影响,发现氧化石墨烯在聚合物中的分布排列与涂层致密度和氧气阻隔性能密切相关,层状分布的氧化石墨烯可将氧气在涂层中的扩散路径延长。

基于以上研究报道,石墨烯在树脂基体材料中的分散性,以及与树脂基体材料间的界面结合强度和树脂涂层涂覆方式是影响石墨烯复合涂层防腐性能的关键因素。

针对不同的高分子树脂,合理地选择石墨烯分散剂,从而进一步提高石墨烯在聚合物中的分散性和界面结合强度,这一点仍需广泛研究。目前,石墨烯增强无机涂料,尤其陶瓷材料的研究非常少,仅有的研究工作显示石墨烯对无机耐高温涂料的导热性有所提升。因此,需要更深入地探索石墨烯的尺度、类型和表面化学状态对各种无机涂料综合性能的影响。

4 结 语

石墨烯是一种新型的单层片状结构的碳纳米材料,具有完美的二维纳米层状结构、优异的疏水性能和导电性能,并且是碳质固体材料的基本结构单元。虽然石墨烯基涂层的防护性能受多种因素影响,尤其石墨烯的分散状态和层数,甚至部分腐蚀学者指出石墨烯涂层可以将金属电子迅速转移至涂层表面而加速金属腐蚀,但致密的石墨烯涂层在腐蚀初期显现出优异的防护效果。对于石墨烯复合树脂涂层,均匀分散的石墨烯不仅拥有优异的疏水特性和阻隔性能,还拥有较好的电荷转移特性,可作为防静电涂层服役到油罐和输油管道的工程实践中。

同时,石墨烯复合涂层在冲刷腐蚀的摩擦界面上可形成具有自润滑的连续转移膜,减小摩擦系数并提升基体树脂材料的耐磨性能。为了进一步深入了解石墨烯的防腐机制,并提高石墨烯作为纳米二维填料的防腐蚀效果,需要在以下几个方面开展深入研究工作:

(1) 石墨烯基多层自组装体系在各种金属基底表面的可控构筑研究;(2) 石墨烯高效分散技术研究,包括非共价功能化、化学接枝改性和原位还原技术研究,在不改变石墨烯固有本征性能的同时,提高石墨烯在各种溶剂和树脂材料中的分散性能;(3) 深入开展石墨烯分散性能与石墨烯复合涂层的防护机制研究,可通过丝束电极、微电极等微区测试技术,探究金属在石墨烯涂层防护下的电流和电位分布,并通过人工加速实验,弄清石墨烯基涂层的失效衍化机制;(4) 石墨烯与有机树脂涂层间的腐蚀电化学机理研究,更深入地了解石墨烯在腐蚀反应过程中的物理和化学变化。

(5) 石墨烯增强树脂涂层在极端苛刻以及特殊环境下的防护性能的研究,如高温环境、空间环境和生物液体环境等。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414