在油气田开发过程中,腐蚀是一个伴随始终的严重问题。钻井工程中使用的各种专用管具及机械装备处于含氧、硫化氢、二氧化碳或导电性的钻井液中,即金属处于易发生电化学腐蚀的环境中。

加之,钻井过程中金属材料大多处于动态环境下,一般受机械力和水力的作用,会使腐蚀加剧并产生多种类型的腐蚀。腐蚀疲劳、应力腐蚀和硫化物应力开裂所造成的损害尤为严重。

作为这些恶劣条件的对抗者,我们必须清楚的了解我们所面对的强敌,那么今天,就让我们深入地了解钻井过程中的腐蚀环境吧!

钻井过程中的腐蚀环境

钻井过程中的腐蚀介质主要来自大气、钻井液和地层产出物,通常是几种组分同时存在。

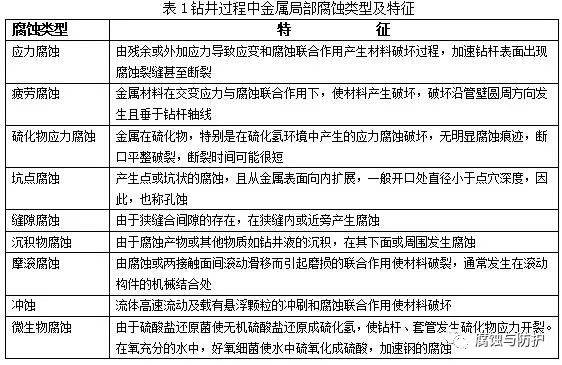

对钻井专用管材、井下工具、井口装置等金属常见的腐蚀类型有:应力腐蚀、腐蚀疲劳、硫化物应力开裂、坑点腐蚀、冲蚀等,其特征见表2。

(1)钻井液

根据不同的钻井目的和地质条件,选用不同类型的钻井液体系,它们对金属材料的腐蚀程度亦不同,未经处理的钻井液的腐蚀速率见表2。

经研究可以发现,无固相盐水体系的腐蚀速率各不相同,Cl-引起钢片的电化学腐蚀比SO42-严重,并且高温下的腐蚀速率明显增加,所以在钻深井时,必须注意钻井液在高温下的腐蚀与防护问题。

不同密度加重钻井液的腐蚀速率亦各不同。钻井液的加重材料为重晶石,这种固体颗粒加的越多,对金属表面的腐蚀越大,因此,在钻砂岩和砂质地层时钻井液中会含有磨蚀性砂粒,其含量必须控制在最低限度。

钻井液pH值对腐蚀会产生较大的影响,从防腐和钻井时防塌与产层保护的需要出发,钻井液的pH值控制在10以上的范围是非常必要的。

同时在钻井时,旋转速度、钻压、泵压及深井钻进等都是高应力产生的条件,由于钻井液循环系统中带有许多腐蚀性介质,在这种环境下高强度钻杆对应力腐蚀破裂更为敏感。

(2)氧气

钻井过程中,由于钻井液循环系统是非密闭的,大气中的氧通过振动筛、泥浆罐、泥浆泵等设备在钻井液循环过程中混入钻井液,成为游离氧,部分氧溶解在钻井液中,直到饱和状态。水中的氧达到饱和时可含8~12mg/L,而氧在相当低的含量下(少于1mg/L)就能引起严重腐蚀。钻井液中的溶解氧是钻杆腐蚀的主要原因之一。

氧对钢材的腐蚀作用如下:

① 电化学腐蚀。

反应式为 4Fe + 6H2O+ 3O2→Fe(OH)3,Fe(OH)3在pH值低于4时形成沉淀。在阳极处的溶液中,铁原子氧化成铁离子(Fe → Fe2+),而在阴极处,氧与水化合形成氢氧根离子(O2+2H2O+4e→4OH-)。

② 附着铁锈下的氧浓差电池腐蚀。

③ 氧作为好氧细菌的原料,使细菌大量繁殖产生腐蚀。

④ 氧与其他腐蚀因素产生协同效应,加速钢材腐蚀。

(3)硫化氢

硫化氢对钻具及钻井设备具有强烈的腐蚀性。侵入钻井液体系的硫化氢可来自下列几个方面:

a. 含硫化氢的地层流体。

b. 钻井液中含硫添加剂的分解。

c. 采用含硫的接头丝扣润滑剂发生化学反应。

d. 细菌对存在于钻井液中硫酸盐的作用。

硫化氢腐蚀表现的形式有以下几种:

① 电化学腐蚀。

② 氢诱发裂纹(HIC)和氢鼓泡(HB)。

③ 硫化物应力开裂(SSC)。

硫化物开裂往往在很短时间猝不及防地发生,造成严重后果。而在钻井过程中,维持钻井液的pH值在10以上则是控制硫化氢腐蚀的有效方法之一。

(4)二氧化碳

干CO2是一种非腐蚀性气体,但是当存在水时,水与CO2反应生成碳酸,引起腐蚀作用。碳酸与铁反应生成碳酸铁,管材呈片状脱落,减少管壁厚度。一般情况下, CO2腐蚀与pH值的变化有函数关系,pH值降低,CO2腐蚀就严重,反之,pH升高,腐蚀性就降低,但该介质易结垢。

CO2可来自以下几个方面:

① 含CO2的地层流体

② 采CO2用混相技术提高原油采收率而向地层注入的CO2。

③ 钻井过程中的补水进气。

通常使用碱性钻井液或添加缓蚀剂是控制二氧化碳腐蚀的有效方法。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414