1 引言

贯穿碳纤维增强复合材料研究最引人注目的是其冲击损伤问题,无论是相关的材料(包括纤维和树脂)研究,结构设计的重点还是工艺制造和维护问题,碳纤维复合材料一进入解决轻量化需求的高端应用,遇到的技术关键就是冲击损伤,本文试图还原复合材料冲击损伤问题的来龙去脉。

回顾碳纤维应用的发展史,大家都知道英国罗罗公司是第一个试图把碳纤维用于高端应用——在1967年开始研制飞机发动机进气风扇叶片的吃螃蟹者,当然失败的原因很多,但很重要的一个原因是复合材料叶片没有通过外来物冲击的考验,致使英国在碳纤维复合材料发展中失去了先机,退出了领先的地位。1970年代初国际石油危机爆发,民用飞机的机体结构轻量化被提上了日程,碳纤维作为首选再一次受到了关注。为解决新材料应用中首先遇到的信心(安全性)问题,波音公司研制了100多付扰流板在波音707上试用,1975年经试用考核后,对这些扰流板进行了检查,发现碳纤维复合材料部件出现了金属结构没有遇到的新问题——湿热引起的材料性能下降和冲击损伤(扰流板是薄蒙皮夹层结构)。自此复合材料冲击损伤就成了复合材料技术中的核心问题之一。

2 复合材料冲击损伤研究历程

2.1 压缩下冲击强度研究和应用

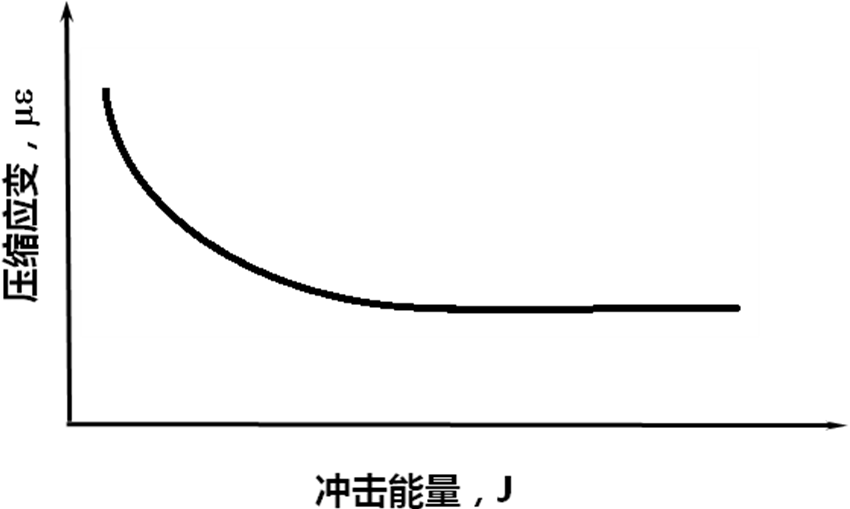

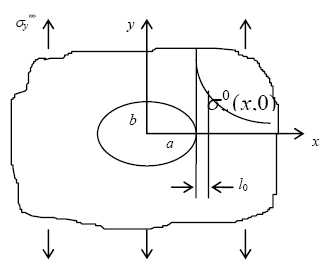

由于最初冲击损伤问题是由扰流板这类薄蒙皮夹层结构引起的,当时关注的外来物主要是地面和空中飞行时的冰雹和跑道碎石,都是在结构受载时受到的外来物冲击,因此美国NASA在1970年代和1980年代初期主要研究压缩下冲击强度,采用的设备是由压缩空气枪装置对受压缩载荷的复合材料试样射出铝丸(模拟密度相近的跑道碎石和冰雹),变量是铝丸的速度(有压缩空气压力控制)和复合材料试样的压缩应变(由压缩载荷控制),试验结果是冲击能量~压缩破坏应变曲线。在发表的文献中给出了当时波音民用飞机使用的复合材料体系T300/5208的冲击能量~压缩破坏应变曲线(见图1),其门槛值大约为2800με。

图1 翼面结构典型铺层试样压缩下冲击破坏曲线

国内从1985年开始冲击损伤的研究,在中国飞机强度所建立了压缩下冲击的试验设备及开展了相关的理论和试验研究。这项研究在航空用复合材料体系的研发和复合材料飞机结构的损伤容限设计和试验验证中得到应用。1980年代国内开始军机复合材料结构的设计和研制,当时首先遇到的问题是没有复合材料结构设计知识,特别是当时作为设计入门的国外某公司《复合材料设计手册》中给出一组设计用材料数据(见图2),从文献可知,其所用材料体系是T300/5208。通常金属结构极限载荷与限制载荷相差1.5倍,结构在极限载荷下的设计许用值一般采用材料的极限强度,因此限制载荷下使用的材料性能应是极限强度除以1.5,这组数据背离了人们的常识。当时国内军机采用T300碳纤维,但使用国内研制的树脂,其设计值该如何确定成了航空复合材料界的难题,航空界进行了研究和向国外专家咨询,但始终没有解决(关于许用值与设计值将在另文讨论),但在该文件中指出了压缩限制应变的确定与冲击损伤有关。在此背景下,当年作者提出了确定设计值的一种工程方法:鉴于设计值与冲击损伤有关,且国外该公司所用的材料体系是T300/5208,而文献中提供了该材料体系典型结构铺层试样的冲击能量~压缩破坏应变曲线的门槛值为2800με,只要将国内军机所用材料同样结构典型铺层试样的冲击能量~压缩破坏应变曲线门槛值与其进行比较,即可确定国内军机所用材料体系的压缩设计值。在设计经验比较缺乏的1990年代,根据作者提出的这种确定压缩设计值的简便方法,解决了军机复合材料结构研制中遇到的一系列问题。例如成功确认了国内研制的T300/改性双马可用于某军机带整体油箱复合材料机翼;发现了国内研制的另一款T300/改性双马材料体系的冲击能量~压缩破坏应变曲线门槛值偏低的原因是未进行适当的后处理,同时证实了将其固化温度降低到200°C仍可满足设计要求,解决了该材料体系在工程应用中遇到的难题。

图2 国外设计手册给出的设计值

2.2 冲击后压缩强度的研究和应用

从1980年代开始,工程应用部门逐渐发现,对复合材料蒙皮结构威胁最大的是制造和使用期间遇到的工具掉落等低能量外来物冲击,因为这种冲击往往从外表面无法发现,但内部可能已出现大量的内部缺陷,包括分层和基体裂纹,其压缩剩余强度有可能只有完好材料的40%或更低,此后国外对冲击损伤的研究转为采用落锤方法引入损伤,然后测试其含冲击损伤试样的压缩强度。随着对复合材料结构设计的经验积累,国外已认识到结构压缩设计值的确定应基于开孔压缩强度和冲击后压缩强度(见图3),特别是后者。

图3 用于确定结构设计值的条件

前面提到1970年代初国际石油危机爆发,碳纤维在民用飞机的机体结构上的应用提到议事日程,美国NASA和FAA赞助了ACEE(飞机能效)计划,当时的目标是把复合材料最终用于机翼机身等主承力结构。由于对冲击损伤的考虑复合材料结构压缩设计值只能取为3000~4000με,美国和欧洲在关于论证复合材料机翼方案时均指出,为使减重得到的效益超过使用复合材料带来成本的增加,其必要条件是把压缩设计值提高到6000με。复合材料界的共同认识复合材料冲击后压缩性能低的原因是树脂的脆性,实现这一目标的关键是树脂增韧,自此以后,树脂增韧成了航空复合材料的研究重点。同时波音公司向东丽提出了研制第二代碳纤维T800的要求,具体指标是:1) 模量提高30%;2) 强度提高50%;3) 与增韧树脂复合后其压缩设计值由3000~4000με提高到6000~8000με;4) 用于Boeing777的垂尾。当然波音公司对T800提出的压缩设计值研制目标最后没有达到,目前在Boeing787的结构设计中采用的压缩设计值仅为4000~4500με,复合材料结构降成本的途径是通过其他设计与制造工艺技术实现的。

在ACEE计划的赞助下为评定树脂增韧的成果,NASA先后制订了一系列评定树脂增韧效果的试验方法,这就是NASA RP1142(1985年)“NASA/Aircraft Industry Standard Specification for Graphite Fiber/Toughened Thermoset Resin Composite Materials”中给出的7项试验标准(最初以NASA RP1092形式出现,1982年),其中最关键是首次提出了CAI(冲击后压缩强度)试验方法,并指出,按此方法得到的CAI值大于207MPA(30ksi)即可认为是韧性树脂。这一试验标准的建立是基于大量的试验研究,其中标准使用27J的能量进行冲击,是认为这一能量代表了使用中经常可能出现的工具掉落的能量;使用12.7mm直径冲击头的试验基础是对于固定能量的冲击,研究表明直径在12.7~25.4mm之间时产生的冲击损伤最为严重,小于12.7mm时,易于产生目视可见的凹坑,但损伤面积比较小,而大于25.4mm时,虽然不易产生目视可见的凹坑,但也不易产生内部分层;采用6mm的试样厚度代表了翼面结构的典型厚度,研究还表明,同样能量下产生的冲击损伤严重程度与厚度有关,试样厚度超过~7mm时,产生内部损伤所需的能量可能超出了实际使用中可能出现的情况。NASA提出的这一CAI试验标准奠定了目前所用确定CAI性能试验方法的基础。

值得指出的是,对通常的杆板壳结构,冲击损伤不一定都是对结构安全最严重的威胁,当厚度小于3mm时,造成结构失效的通常是屈曲失稳破坏,冲击损伤虽有影响,但不是致命的,外来物冲击产生的问题多半是表面产生凹坑而引起的维修问题;当蒙皮厚度大于7mm时,使用中可能出现的冲击能量往往不足以产生使压缩强度急剧降低的损伤,这种区域重点要考虑的是与其他骨架结构进行机械连接,或由于意外的离散源损伤用补片进行临时修补需要开孔而产生的开孔压缩强度指标。对冲击损伤格外关注的是厚度在3~7mm之间的蒙皮结构,这也是翼面结构出现面积最大的厚度范围。

由于CAI值不仅用作评定材料性能的指标,同时也是用于结构设计确定设计值的基础,因此碳纤维复合材料的CAI值测试越来越重要,测试的量越来越大,对CAI值的测试标准的建立和修订一直受到了工业界特别关注。自从1985年NASA首次提出CAI的测试标准以来,已经历了长期的试用,随着对CAI值的理解和认识不断深入,由初始仅作为评定树脂增韧的标准,到目前已用于从材料研制扩展到为结构设计提供有关损伤容限能力的知识更大范围内的数据需求,所以直至2007年才分为2个标准以D7136和D7137形式上升为ASTM D30复合材料委员会标准(即美国国家标准)。

几十年来,冲击损伤的研究一直是复合材料界关注的焦点,其中包括理论和工程应用研究两部分,本文只涉及工程应用的研究。

3 CAI试验标准的演变

冲击后压缩(CAI)强度实际上有两种含义:1) 评定含损伤时的材料性能指标;2) 一般而言的复合材料层压板受冲击产生损伤后的压缩强度。前者一定是对特定的层压板,在特定条件下得到的含冲击损伤层压板的压缩强度;而后者可以是任意的层压板(包括结构)在压缩载荷下的压缩剩余强度。在提到CAI时通常人们的反应是一个材料性能指标。

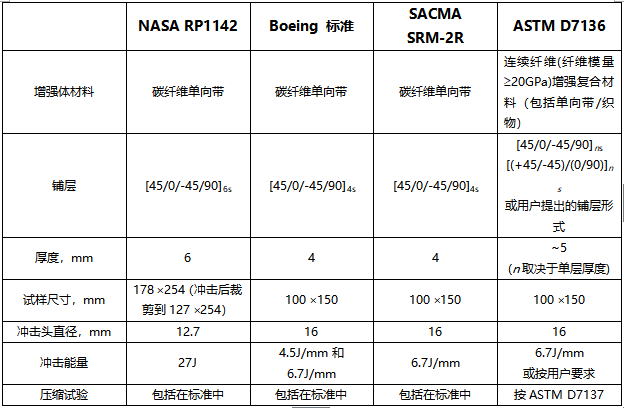

1080年代初期人们普遍采用NASA RP1142建立的CAI测试方法,该方法的要点是:采用铺层形式为[45/0/-45/90]6s(约6mm厚),178 mm?254 mm的矩形层压板,用12.7mm直径钢冲击头在试样中心以27J能量进行冲击引入损伤,然后切割到127 mm?254 mm,用带防失稳立柱的压缩夹具承受压缩载荷直至破坏,得到其压缩强度。国内在1993年基于该标准制订了航标HB6739沿用至今,只是考虑到国内在制造试样时厚度控制比较差,将27J能量改为4.5J/mm。

CAI性能的研究在美国各飞机公司也大量进行,考虑到NASA的方法成本太高,因此波音公司在此方法的基础上进行了改进,提出了更方便和节约成本的试验标准,该方法的要点是:采用铺层形式为[45/0/-45/90]4s(约4mm厚),150 mm?100 mm的矩形层压板,用16mm直径钢冲击头在试样中心以4.5和6.7J/mm能量进行冲击引入损伤,然后直接装在试验夹具上承受压缩载荷直至破坏。能量的选择基于原来采用的27J,最初选择27/6=4.5J/mm是与原NASA标准一致,但考虑到27J是通常遇到的外来物冲击能量,与试样厚度无关,因此增加了27/4=6.7J/mm的能量级别。在此基础上美国先进复合材料供应商协会(SACMA)于1988年制定了SACMA SRM-2R-88,1994年对此又进行了修订。SACMA的标准基本上与波音标准一致,但只保留了一个能量即6.67J/mm。由于SACMA标准比较节约,被国内广泛采用。这一标准主要用于评定复合材料用树脂的增韧效果,材料研制单位为证明自主研发的材料具有高CAI值,喜欢采用较低的能量,即4.5J/mm进行冲击,但在给出数据时又不标注采用的冲击能量,除了少数几个专业人员外一般用户并不清楚这里的奥妙,无人关注,从而在相当一段时间里造成了国内CAI数据的混乱。

从1990年代起CAI的试验方法就已列入ASTM D30委员会制定新标准的计划,但由于对CAI的认识在业内人士中并不统一,因此将SACMA标准升级为ASTM标准的工作迟迟没有进展。直至2007年冲击后压缩的试验标准才正式以D7136,“测量纤维增强聚合物基复合材料对落锤冲击事件损伤阻抗的标准试验方法”和D7137“含损伤聚合物基复合材料板压缩剩余强度性能的标准试验方法”升级进入ASTM标准行列。在D7136的范围中指出:“当受到冲击的试样按试验方法D7137/D7137M进行试验时,通常将整个试验顺序称为冲击后压缩(CAI)方法。”与原来标准相比,除保留原来的试验用途外,增加了下述用途:“某些试验机构可能希望将本试验方法与D7137/D7137M一起使用,来评定含规定损伤状态(如规定的凹坑深度、损伤尺寸等)试样的压缩剩余强度。”得到的性能“能为得到用类似材料、厚度、铺层顺序等制造的复合材料结构预期的损伤容限能力提供指南。”之所以在标准中增加这部分内容,是因为6.7J/mm的冲击能量产生的损伤程度(凹坑深度)与飞机结构损伤容限设计要求中对初始损伤尺寸的定义(目视勉强可见——BVID)不一定一致(有关内容将在另文中说明)。把标准一分为二的原因还有一个考虑,即一旦得到更充分的研究后有可能使用更方便的静压痕方式引入损伤。CAI试验标准的演变见表1。

表1 CAI试验标准的演变

4 含缺陷/损伤层压板剩余强度估算方法概述

从1970年代起就已开展了大量有关缺陷/损伤层压板剩余强度估算方法的研究,类似于金属,最初研究人员集中于对含裂纹和开孔层压板在受拉伸载荷下剩余强度估算方法的研究,提出了各种各样的估算方法,其中工程上应用最多的是Whitney, J. M和 R. J. Nuismer提出的点应力(PS)判据和平均应力(AS)判据,由于判据中增加的材料特征常数除与材料体系有关外,还与铺层、孔径等有关,因此工程上应用时还需辅以由试验数据给出的大量曲线。但复合材料强度对缺陷/损伤影响最大的是在压缩载荷下的强度降,40年来对此发表了大量的论文,但实际上进展不大,迄今尚未发现被工程应用普遍认可的方法。中国飞机强度研究所(ASRI)在2000年以前的15年间对此进行了大量的理论和试验研究,得到了一些可喜的研究成果,由于当时国内复合材料飞机结构应用不多,损伤容限设计主要依靠试验结果,这些成果只是以论文发表的形式存在,无缘在实践中应用改进。目前飞机复合材料飞机结构已得到大量应用,因此本文在此给出概述,供感兴趣的研究人员参考。

4.1 缺口敏感性和适用的失效判据

层压板的铺层形式不同时其缺口敏感性不同,所用的失效判据也不同。表2列出了不同层压板的缺口敏感性和适用的失效判据。另外失效判据还同层压板的破坏模式有关,表中列出的判据主要适用于纤维控制破坏模式的层压板。

表2 层压板缺陷敏感性和适用的失效判据

注:压缩载荷下的失效判据仅适用于失效前不出现失稳的情况

研究表明,随载荷增加,缺口附近会形成由分层和基体裂纹构成的损伤区,损伤区内的应力分布呈均匀化的趋势,同时降低了缺口引起的应力集中,因此所有含缺口层压板剩余强度的失效判据均含有反映这一现象的附加参数。

4.2 损伤影响(Damage Influence —— DI)判据

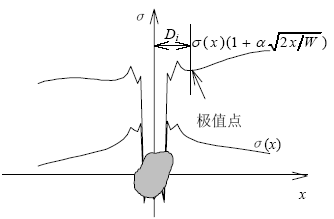

损伤影响失效判据可表述为:当缺口(或损伤)附近特征点处的加权法向应力达到层压板的破坏强度时,含损伤层压板出现破坏(见图4),其数学表达式为

图4 DI判据示意

4.3 损伤区纤维断裂(Fiber breakage in Damage zone——FD)失效判据

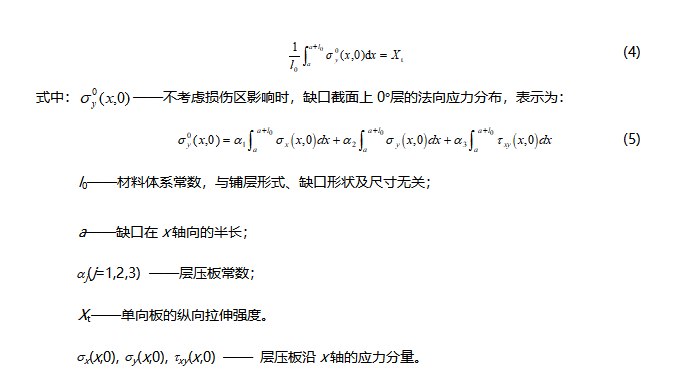

损伤区纤维断裂(FD)失效判据可表述为:当缺口(或损伤)附近特征长度l0范围内0°层的平均法向应力(见图5)达到单向板的极限强度时,含损伤层压板出现破坏,其数学表达式为:

图5 含孔层压中缺口附近0o层的应力分布

4.4 含冲击损伤层压板压缩剩余强度估算方法

本节给出两种可供设计使用的含冲击损伤层压板剩余强度估算方法。

(1) 基于FD判据的估算方法这种方法的主要步骤为:

a) 实测或估算冲击损伤;

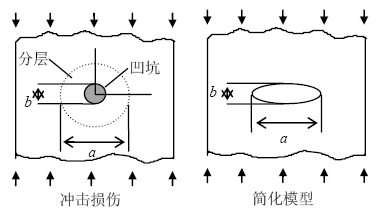

b) 按图6所示的原则将冲击损伤简化为椭圆孔,其长轴等于分层区投影图的宽度,分层区投影图可由无损检测给出或用上节所述的方法计算得到;其短轴等于表面凹坑的宽度,表面凹坑的宽度可以直接测出或简单假设为长轴的0.3;

c) 用复应力函数法或有限元方法计算得到含椭圆孔层压板缺口附近0°层的法向应力分布;

d) 利用FD判据和含孔层压板受压试验给出的特征长度l0值估算压缩剩余强度。

图6 冲击损伤的分析模型

(2) 基于DI判据的估算方法基于DI判据的估算方法进行冲击后压缩剩余强度估算的主要步骤为:

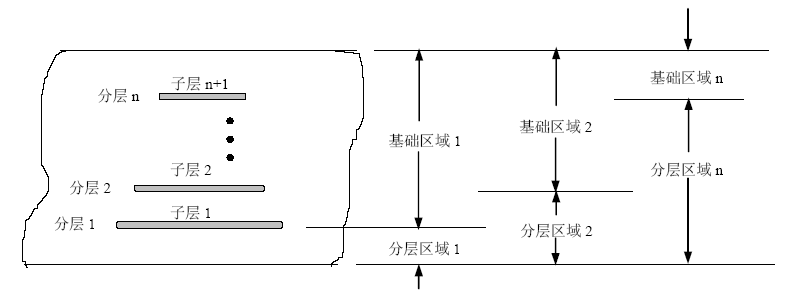

a) 用上节所述方法确定冲击损伤的特征损伤状态(通常包括分层、基体裂纹和纤维断裂)或直接用适当的无损检测方法确定,然后用损伤数据结构(DDS)存储损伤信息;

b) 把冲击分层处理为具有一定厚度的子层,进行多子层的屈曲分析;

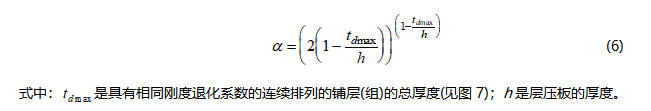

c) 利用多子层屈曲的分析结果对分层区域进行刚度折减。如果DDS内包括纤维断裂或基体裂纹等信息,则还需要对相应损伤单元进行刚度退化处理,把损伤区处理为软化夹杂。分层及分层区域的规定如图7所示;

d) 利用有限元计算含软化夹杂层压板的应力分布;

e) 利用DI失效判据估算压缩强度。损伤影响距离Di的含义见图4。对含冲击损伤的层压板,a为计及分层沿层压板厚度方向分布的影响系数,定义为

图7 冲击损伤区剖面示意图

图8 tdmax的计算方法

表3 ASRI和其他的剩余强度估算方法

表4 ASRI和其他方法剩余强度估算与试验结果的比较

4.5 CDTAC软件介绍

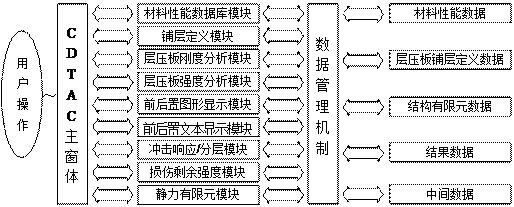

CDTAC(Composite Damage Tolerance Analysis Code)是一个针对复合材料结构损伤容限方面的分析软件它是中国飞机强度研究所在含损伤层压板剩余强度估算方法研究方面部分研究成果的几种体现。CDTAC1.0版本的功能包括:

复合材料层压板刚度计算机强度计算;静力有限元(应力/应变)计算;冲击作用下层压板的瞬态响应分析;冲击分层损伤的估算;含(冲击)损伤复合材料层压板剩余强度分析。

CDTAC是由主窗体、功能模块及数据管理器组成的,其组织结构如图9所示。

图9 CDATC的组织结构

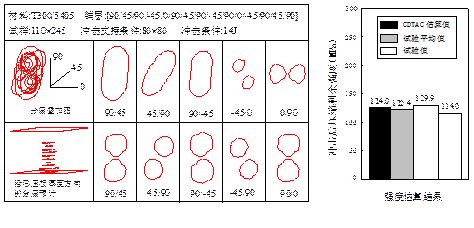

图10是采用CDTAC软件分析得到的冲击损伤的层间分布及估算结果与试验结果的比较。

图10 CDTAC的一个算例

该软件是德国宇航院(DLR)相关软件的基础,曾用于空客飞机的研制。详可参见下列的参考文献。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414