摘要: 将聚酯树脂与环氧树脂分别与石墨烯干粉在160℃不锈钢反应锅中高速熔融混合,制得石墨烯/聚酯预分散体、石墨稀/环氧预分散体,然后将该预分散体与树脂、颜料、填料、助剂进行物理预混合与熔融挤出混合,经由粉碎、分级后,得到含有石墨烯成分的防腐性粉末涂料。涂层性能测试结果表明:石墨烯的加入能够显着提高涂层的防腐蚀性能,尤其是耐盐雾性能超过1000h, 同时耐老化性能也有显着改善。另外,通过试喷涂制作样片时,发现粉末涂料的穿透性和上粉性能都得到很大提高。

石墨稀是碳原子通过sp2杂化形成的一种独特的二维网络结构,碳原子排列连接成蜂巢状结构,这种独特的二维网络结构使其成为集多种优异性能于一体的碳纳米材料。石墨烯的对称且完美的正六边形之间连接极其柔软,结构非常稳定,具有良好化学稳定性和力学性能,是目前已知的强度最高的物质, 韧性非常好。石墨烯稳定的正六边形结构使电子能够高速迁移,具有良好导电性、抗静电和电磁屏蔽性能;并具有较高的载流子迁移率和室温导热率,超大的比表面积以及高透明度;同时具有杀菌防污等特性。将石墨烯引入粉末涂料中可以提高涂料的性能或者赋予涂料新的功能,例如:提高涂层的强度、硬度、耐磨、导电、导热、电磁屏蔽、阻隔等性能。

有研究将石墨烯作为填料分散在溶剂型或水性涂料体系中,但是鲜有关于石墨烯在粉末涂料中的应用研究。石墨烯的片层之间存在很强的相互作用力, 这就导致了石墨烯很容易聚集, 即使在有机溶剂中分散也是比较困难的,必须对石墨烯进行改性才能与粉末涂料的粉体进行共混分散,然后再通过良好的分散工艺, 来实现石墨烯在粉末涂料中的均匀分散。本文选用改性石墨烯( 该产品通过石墨烯与聚乙烯基吡咯烷酮复合,有效抑制了石墨烯的二次堆叠)先制备石墨烯复合材料,得到石墨烯粉料的预分散体,再用该预分散体制造粉末涂料, 从而达到石墨烯在粉末涂料中的均匀分散。

1 实验部分

1.1 原材料

改性石墨烯干粉(GP-1通用型石墨烯粉末):宁波墨西科技有限公司;环氧树脂E-12:工业级,宏昌化工有限公司;聚酯树脂:工业级,杭州中法化学有限公司;异氰尿酸三缩水甘油酯(TGIC):工业级,奉化南海药化集团有限公司;钛白粉:工业级,上海杜邦化工(国际)有限公司;硫酸钡:工业级,常州丰硕化工有限公司;锌粉:工业级,优美科富虹(湖南)锌业有限公司。

1.2 涂料配方

环氧树脂与聚酯树脂的物质的量比约为1.04:1,涂料配方如表1所示。

1.3 涂料制备工艺

1.3.1 石墨烯/环氧树脂预分散体的制备

(a)在不锈钢反应锅中加入双酚A、氯丙烷、液碱、水,熔融、释稀分散,由此合成环氧树脂。

(b)将所合成的环氧树脂按配方量加入分散锅中,加热至160℃熔化后,开动搅拌。在高速运转过程中, 环氧树脂发生物性变化,从融熔状态变为流性物质。

(c)在环氧充分融熔下,缓慢加入配方量的石墨烯微片,快速搅拌分散均匀, 抽真空1h,氮气加压30min后出料。

(d)流性预分散体经过不镑钢冷却钢带后,被压片、冷却、双轴破碎,获得石墨烯/环氧树脂预分散体。

该分散体将在1.3.3步骤中,与E-12环氧树脂、6058聚酯树脂以及填料、助剂混合制备粉末涂料。

1.3.2 石墨烯/聚酯预分散体的制备

(a)将配方量的9336聚酯树脂加入分散锅中,加热至160℃溶化后,开动搅拌。

(b)在聚酯树脂充分融熔至流动态时,缓慢加入配方量的石墨烯微片,快速搅拌分散均匀,抽真空1h,氮气加压30min后出料。

(c)流性预分散体经过不锈钢冷却钢带后, 被压片、冷却、双轴破碎,获得石墨烯/聚酯树脂预分散体。

该分散体将在1.3.3步骤中, 与TGIC固化剂、9336聚酯树脂以及填料、助剂混合制备粉末涂料。

1.3.3 粉末涂料的制备

设计工艺, 控制粉末涂料的中心粒度分布在32~35μm,达到组分稳定、分散均匀、颜填料与树脂的充分润湿, 以实现涂装成膜时的熔融流平与充分交联固化。

预混合熔融挤出混合法工艺流程:

(a)将各组分按表1配方配料;(b)加到告诉混合机中, 混合10~15min后,放在物料桶中待用;(c)将物料桶中混合物料加到双螺杆挤出机中,再85~105℃熔融混合挤出,冷却,压片,破碎;(d)将破碎物料加入空气分级超微粉碎机中细粉碎;(e)分级过筛,得到中心粒径32~35μm的成品;(f)成品包装。

1.4 性能测试

按HG/T 2006-2006 测试石墨烯改性聚酯/环氧粉末涂料的性能,制备试验样板采用高压静电粉末涂装法,固化条件为温度(180±2)℃,烘烤20min。

2 结果与讨论

2.1 石墨烯在粉末涂料中的分散稳定性

石墨烯是一种二维片层结构的粉体,片层之间存在很强的范德华力,导致石墨烯很容易聚集,选择石墨烯的品种对其在粉末涂料中的分散极为重要。本研究选用墨西科技的GP-1通用型石墨烯干粉,通过预分散体的制备能更好地体现石墨烯的产品特性。在聚酯树脂和环氧树脂制备后期两者都是以液态形式存在,通过真空氮压高速分散工艺,将石墨烯与高分子聚乙烯吡咯烷酮的复合技术, 有效抑制了石墨烯的二次堆叠,使其在各种极性溶剂和高分子基体材料巾有优良的分散性能,粉末密度大,解决了石墨烯材料再应用中扬尘和易团聚的难题。该产品的石墨烯含量为80%左右,比表面积为(5±0.5)㎡/g,片层厚度为2.4nm,片层尺寸为5~15μm。据厂家提供的拉曼光谱显示,D峰非常小,证明该产品的片层结构缺陷少,因而它具有良好的导电、导热与机械性能,适合在粉末涂料中应用。

2.2 石墨烯在粉末涂料中的分散

本研究的分散工艺分为两步。石墨烯先分别跟聚酯树脂与环氧树脂在高温下进行溶融混合,再通过真空和氮压高速分散方式将两者充分组合制成2种预分散体。将预分散体按粉末涂料配方比例,掺入到粉末涂料制备中进行再度熔融挤压,制备石墨烯改性粉末涂料,设计这样的工艺,基于如下考虑:在较高的温度下,可以获得较低的熔体粘度,有利于促进分散;饱和聚酯树脂与环氧树脂都带有苯环结构,能够与石墨烯形成π-π相互作用,从而起到一定的稳定石墨烯分散体系的作用,GP-1石墨烯自身带有一些聚乙烯基吡咯烷酮,也起到一定的增加相容性的作用。

2.3 石墨烯粉末涂料涂层的基本性能

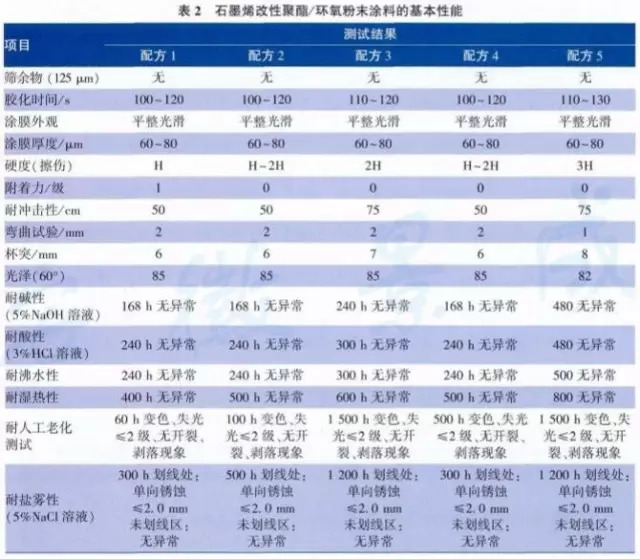

石墨烯改性聚酯/环氧粉末涂料的性能测试结果如表2所示。

从表2可以看出,与对照样配方1相比,其他配方涂层的硬度、韧性、耐酸碱、耐沸水、耐湿热等性能有明显提高,而且石墨烯含量为2%的配方3和配方5所获涂层的性能更好。比较配方4与配方5,可以看到涂料的耐老化性能有显着提高,类似于炭黑填料屏蔽光辐射的机理,这是由于高比表面的片状石墨烯使光不能直接辐射于聚合物内部。

2.4 涂层的耐腐蚀性

图1为对照样(配方1)、1%石墨烯添加样(配方3)、2%石墨烯添加样(配方5)在45~50g/L的NaCl溶液、pH=6.5~7.2、33~37℃的条件下经400h、800h、1200h耐盐雾实验后的测试结果。

从图1可以看出,随着盐雾时间的延长,对照样与1%石墨烯添加样出现了较重的腐蚀, 而2%添加样的腐蚀很轻微。石墨烯具有较大的比表面积,具有很好的电子传导率,因此石墨烯均匀分散在涂层之中。类似于鳞片状分散在涂料中, 得到石墨烯与锌粉叠加的平整光滑、致密的涂层,形成的点与面的接触取代了锌粉的点对点接触,因此能够使得涂层具有很好的导电性。这意味着更多的锌粉能够有效地进入导电通路作为牺牲阳极,从而使锌粉得到更有效地、更充分地利用,使其具有更好的阴极保护作用;同时涂料中形成类似迷宫状的网络结构,延长了腐蚀成分到达基体的路径,使涂层有很好的物理隔绝作用。

3 结语

通过上述实验可以看出,添加1%~2%的石墨烯时,石墨烯/聚酯、环氧粉末涂料的涂层的硬度、韧性、耐酸碱、耐老化等性能有明显的提高。当添加2%石墨烯时,涂层的防腐蚀性能有显着提高,耐盐雾时间超过100h。石墨烯的加入使涂层性能提高是由于它具有大比表面积的平面结构、强度、韧性,它在涂层内部形成的迷宫状结构能有效延长腐蚀因子到达基底的路径。然而,需要指出的是石墨烯本身带有颜色,随着添加量的增加,涂膜颜色变深,对于浅色涂料品种或对于颜色要求严的涂层,石墨烯涂料的使用会受到一定的影响。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 石墨烯/聚酯/环氧粉末涂层, 耐腐蚀性研究

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414