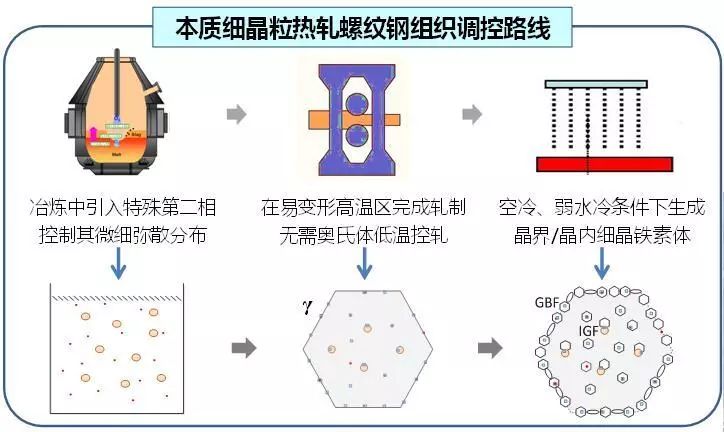

东北大学轧制技术及连轧自动化国家重点实验室(RAL)本质细晶钢研究团队在王国栋院士指导下,学术骨干王超博士通过热轧钢材本质细晶原理及机制的基础研究,在解决第二相粒子演变规律及诱导相变形核机制等科学问题的基础上,实验室研究与工业化试制相结合,突破成分-冶炼-轧制-冷却全流程组织性能调控核心技术,目前已成功实现本质细晶钢工艺技术在螺纹钢产品领域的批量生产应用,取得突破性研究进展。该研究充分利用氧/硫/氮化物粒子的第二相诱导细晶作用,发挥细晶强化作用机制,减少微合金元素的大量添加,降低了合金成本和生产难度,并形成了稳定的工业化生产技术。目前,本质细晶钢技术已应用于12~36mm规格HRB400E抗震螺纹钢筋的工业化生产,组织性能良好,降成本效果显著。基于该研究的相关工艺技术创新已申报国家发明专利5项,申报国际专利4项,形成了工业化成套工艺技术,可为企业提供一揽子系统解决方案。

螺纹钢是建筑用钢领域体量最大、应用最广的钢材门类。对于钢铁行业,螺纹钢产品生产相对简单,应尽可能采用简单的成分和工艺,来获得高品质的产品。2018年,我国实施了螺纹钢新国标GB/T 1499.2-2018,强化了对产品金相组织的要求。为满足国标要求,各螺纹钢生产企业进一步强化采用钒或铌微合金化技术,不但造成生产成本的增加,而且还将导致贵重合金资源的巨大消耗。针对新国标提出的组织性能调控需求,尤其是大规格产品,迫切需要开展工艺技术创新,实现高品质螺纹钢的经济、绿色化生产。在机理研究方面,王超博士通过对冶炼、凝固、轧制过程氧/硫/氮化物的析出热力学分析,明确了微细第二相粒子弥散分布的控制机理,考察了不同热变形条件下奥氏体粗化规律及组织转变行为,分析了氧/硫/氮化物诱导细晶相变形核机制,阐明了第二相粒子与组织演变的交互作用机制,为工艺技术开发提供了理论支撑。在基础研究成果的工业化转化实践方面,产学研结合,基于对螺纹钢工业生产流程中夹杂物演变规律开展的系统取样分析,探索了氧、氮等元素最佳含量范围及其控制手段,考察了钛等元素的吸收率及其影响因素,确定了氧/硫/氮化物形成元素的最佳加入方式,探索了150t转炉条件下成分和生产节奏控制要领,重点解决了快节奏下工序间的匹配和连铸的顺行问题,以及单线轧制和切分轧制下工艺参数对性能的影响规律。

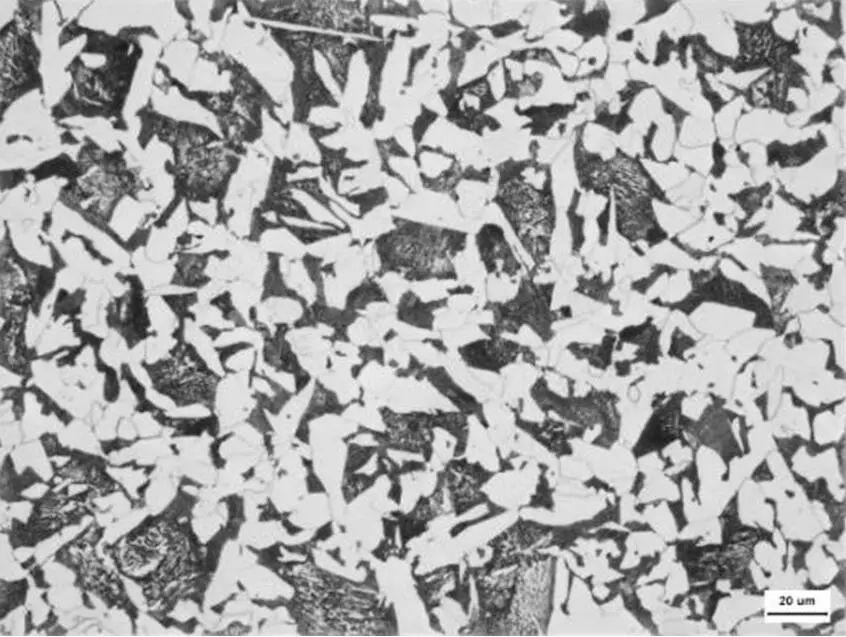

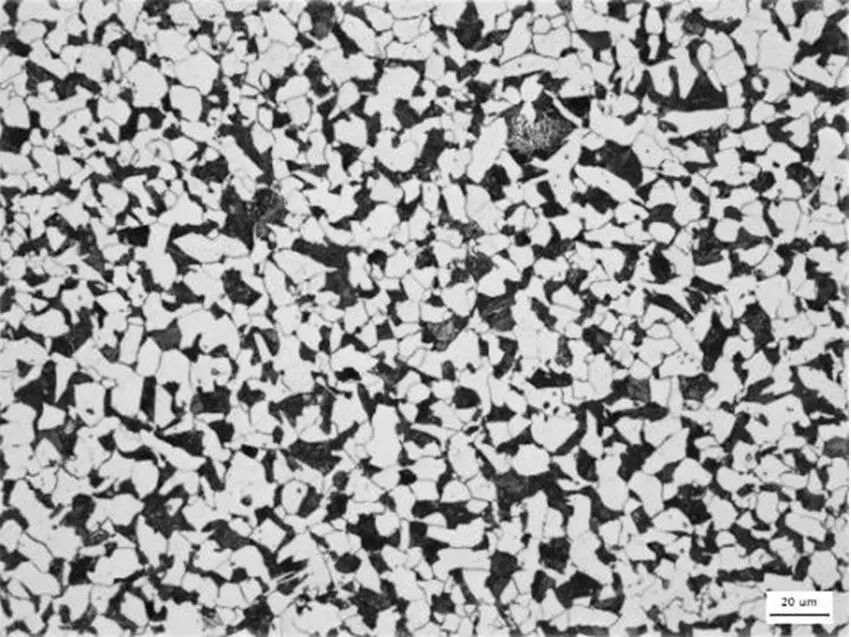

经过多轮的工业化试制,解决了不同产线中出现的实际问题,打通了冶炼、连铸和轧制全工艺流程,在多轮的千吨级连续试制过程中,生产工艺稳定,产品性能优良,确立了成熟稳定的工业化生产工艺方案。通过本质细晶钢技术的实施,HRB400E螺纹钢筋在非控轧控冷条件下减少微合金消耗,与常规含钒钢筋相比晶粒度细化1.5级以上。在此基础上,进一步结合不同标准和规格进行成分和工艺的调整优化,开发出Ti系、Ti-RE系、Ti-Cr系、Nb-Ti系、V-Ti系、Ca-Mg系、Ti-Ca系等具有不同成分体系和工艺特征的系列螺纹钢产品。

▲常规钒氮微合金化钢筋组织

▲本质细晶钢筋组织

而实际上,王超自博士研究生阶段起,即围绕第二相粒子诱导组织细化机理与工艺开展本质细晶钢相关的基础研究工作。本质细晶钢研究主要是针对大规格、大断面或厚规格热轧钢材产品全断面组织均匀性调控的重大需求,拟采用相对合理的成分设计和工艺调控手段,实现钢材断面组织的细化,提升钢铁材料综合强韧性。攻读博士学位期间,几年如一日,王超蹲守在实验熔炼设备旁,潜心研究,理论分析与实验研究相结合,深入考察各脱氧元素析出规律及组织细化机制,并进一步深入钢铁企业生产现场,注重基础研究成果与工业实践相结合。所开展的研究主要包括:针对大线能量焊接用钢、热轧管/型/棒线材等钢材门类基体组织或焊接热影响区难以均匀细化难题,通过在钢中引入弥散分布的高热稳定性第二相粒子,包括钛、钙、镁、锆、硼、稀土等元素的氧/硫/氮化物,在加热、变形和冷却过程中钉扎晶界及诱导晶界/晶内相变形核,获得均匀细晶转变组织,改善材料的综合强韧性能。RAL本质细晶钢研究团队针对螺纹钢实际生产需求,突出发挥产学研创新链条中基础研究的理论支撑作用,灵活有效地运用弥散第二相诱导细晶强化机制,通过基础研究的突破推动工艺技术的创新与进步,为螺纹钢的高品质生产提供了创新思路及技术路线。同时,相关研究突破对于实现其它钢材门类的本质细晶化生产也具有重要参考价值,对我国钢铁行业高品质钢铁材料的开发生产具有重要意义。(来源:东北大学、有色技术平台)

▲氧硫化物诱导细晶铁素体相变形核

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414