剧烈塑性变形(SPD)作为一种新兴的塑性变形方法,可以在变形过程中引入大的应变量,从而有效细化晶粒,在变形过程中通过控制微观组织,可以获得同时具有高强度与大塑性的块体材料。其中高压扭转(HPT)与等径角挤压变形(ECAP)是目前研究最热最多的两种剧烈塑性变形方法。锌合金是前景可观的可生物降解的结构材料,最近的研究主要集中在新型Zn基合金的制造和加工上。锌合金通常使用常规的热轧、冷轧或挤压工艺进行加工,而剧烈塑性变形加工方法的应用较少,目前关于使用高压扭转加工Zn及其合金的报道非常少。

波兰克拉科夫AGH科技大学首次使用HPT加工低合金准单相Zn基合金,系统地分析了HPT处理不同圈数后的Zn-0.5Cu合金微观结构和织构的演变,探讨了HPT处理后机械性能的变化机理。相关论文以题为“Microstructure and mechanical properties of a Zn-0.5Cu alloy processed by high-pressure torsion”于3月3日发表在Materials Science & Engineering A。

论文链接:https://www.sciencedirect.com/science/article/abs/pii/S0921509320301350

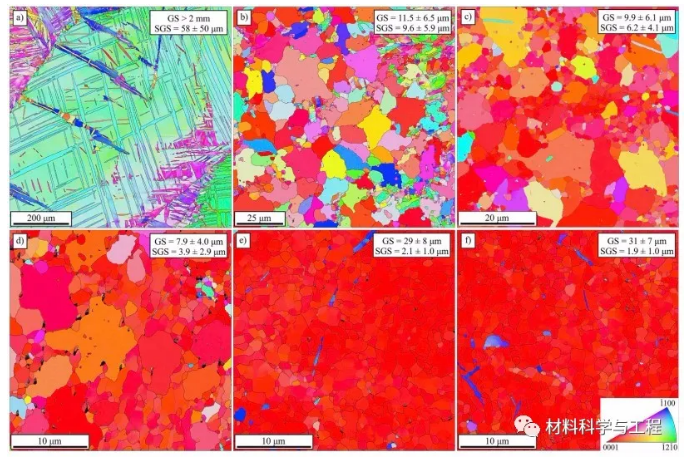

研究人员制备了铸态Zn-0.5Cu合金,退火后进行室温高压扭转试验。研究发现在HPT处理过程中,最初变形的晶粒和孪晶会发生再结晶,从而产生高度取向的未变形晶粒。研究者认为孪晶发生在初始应变过程中,随后的连续剪切引入了高位错密度,进而导致了高度变形的粗晶粒的动态再结晶,合金中的铜元素具有阻碍动态再结晶的作用。

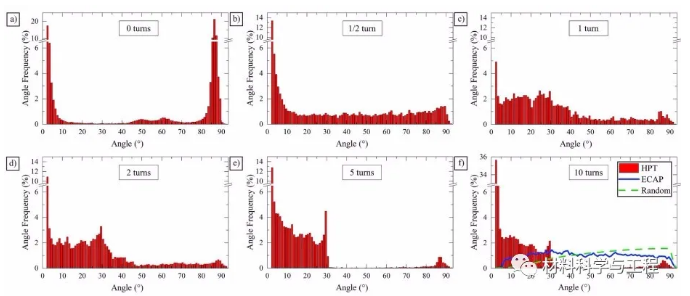

扭转开始时合金中出现孪晶和连续晶粒细化;进一步扭转会产生大量晶粒生长,Zn-0.5Cu合金与纯Zn晶粒生长之间的主要区别是合金中形成了亚结构;严重扭转变形后,高角度晶界分离的小晶粒转变为由初始小晶粒相同大小的亚晶粒组成的粗晶粒。扭转过程中,基层面滑移是首选的滑移系统,因此基层面平行于剪切面定向产生典型的基层纤维织构,加大扭转会增强织构的强度。

图1 HPT加工前后Zn-0.5Cu合金的IPF图

图2 HPT加工前后Zn-0.5Cu合金中晶界取向差的分布

HPT加工可显着减小晶粒尺寸并引起织构锐化,两者都对材料的机械性能产生重大影响。虽然HPT与等通道转角挤压(ECAP)处理后晶粒尺寸相近,但是HPT产生的异常晶界取向差分布能够有效阻碍晶界滑动,从而导致HPT处理的合金机械性能显著提高。合金加工处于低应变时能够显着增加硬度,进一步的应变导致硬度值降低到退火态以下。

图3 扭转10圈后Zn-0.5Cu合金不同位置的显微组织

综上所述,研究人员通过微观组织,织构和力学性能分析,探讨了高压扭转对Zn-0.5Cu合金的影响。合金随着扭转次数的增加,形成了纤维微结构。扭转后期出现明显晶粒长大,而亚晶粒尺寸能够稳定到1.9μm。应变率敏感性随着晶粒的生长和亚晶粒的增加而增加。本研究对Zn-0.5Cu进行高压扭转加工,强度高于等通道转角挤压,为后续高压扭转实际应用于锌合金提供了理论基础。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414