一、轨道交通市场概述

轨道车辆包括高速铁路、中低速磁悬浮线、地铁、高架城轨、市域快轨、城际高速、市区单轨和磁悬浮车辆等,延续着半个世纪以来的高速化、重载化、电气化的技术进步之路,促进全球大都市圈的城市形态发生重要的演变和转型。尤其是完善的区域和城市的轨道交通系统(地铁、轻轨和城际铁路)改变了城市人口、经济等要素的分布和城市职住空间关系的变化。

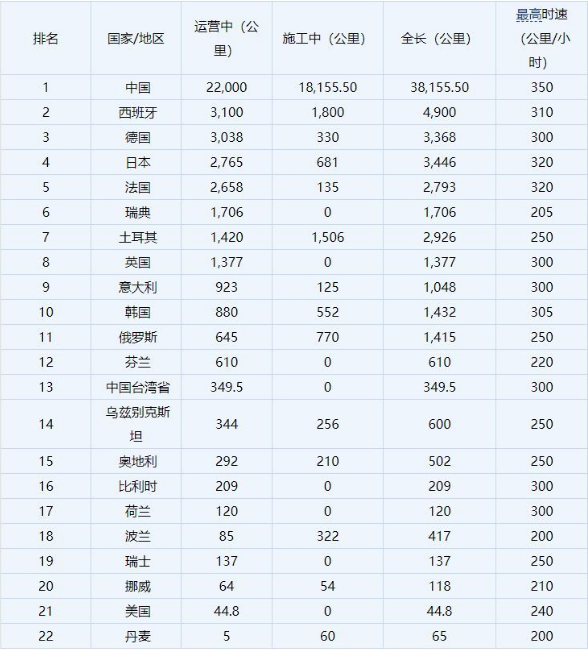

近10年来,全球各国都在发展高速铁路。截止到2019年1月,各国高铁里程排名如表1所示。

表12018年各国高铁里程排名

目前,轨道客运装备每年需求超过400亿欧元,其中,发达国家市场需求以更新换代为主;新兴经济体及发展中国家市场需求以新购为主。截至2019年年末,全国铁路营业里程达到13.9万公里,全国公路总里程达到501.25万公里,基本建成高速铁路网骨架,覆盖80%以上的大城市。

全球50多个国家的近200座城市开通了地铁,线路超过1万km。截至2019年底,我国共有37个城市开通城市轨道交通运营线路,在建的有4个。预计2030年全国城际轨道线路建成运营线路约2万km,我国将进入城市轨道交通快速全面发展的新时期。

简言之,轨道交通装备制造业是我国自主创新程度最高、国际创新竞争力最强、产业带动效应最明显的高端装备制造行业之一。在新的发展时期,绿色、环保、智能、可持续等理念使公众对轨道交通安全、舒适、环保和可靠的期望不断提高,金属材料制造的传统结构车体在高原、沙漠、高温、高寒和高海拔等复杂多变的服役环境中面临诸多性能挑战。例如,碳钢车体的易腐蚀、不利于轻量化、焊接变形大等问题;不锈钢车体的封闭性、局部屈曲、焊接变形等问题。

因此,必须持续吸收和利用包括材料可续在内的高新科技成果,不断提高轨道交通工程建设和运营水平,材料的多元化则是实现轨道交通性能平衡(强度、振动、噪声、隔热、辐射)的主要途径。

二、轨道交通车体材料

目前,轨道车辆车体结构主要包括耐候钢(或低合金)高强度钢车体、铝合金车体和不锈钢车体。通常,耐腐蚀性的不锈钢车体结构更适合海洋性气候的沿海地区和高原地区;车体底架主要部件(例如,牵引梁、枕梁、缓冲梁等)通常采用耐候钢和低合金高强度钢制造(具有良好的焊接性能和疲劳强度),大多数我国生产的轨道车辆车体结构端底架部位采用耐候钢、低合金高强度钢,其余承载部分均采用SUS301L系列奥氏体不锈钢。

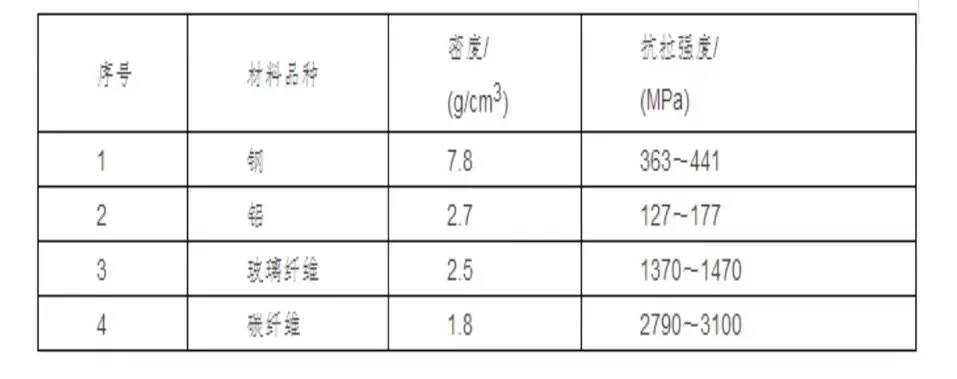

近年来,轨道车辆车体选材的重要指标是轻量化和安全性,不同材料密度和抗拉强度如表2所示。

表2不同材料密度和抗拉强度

1.轻量化

牵引能耗是轨道交通系统能耗的重要组成部分,约占总能耗的50%,主要包括牵引系统驱动列车运行的能耗、空调照明等车载辅助设备运行的能耗、再生制动反馈回牵引电网的能耗。其中,辅助能耗主要受车载辅助设备、气温、线路敷设方式的影响[[ii]];再生制动能耗主要由列车到发时刻、列车运行过程、牵引供电电压、能量吸收装置决定。

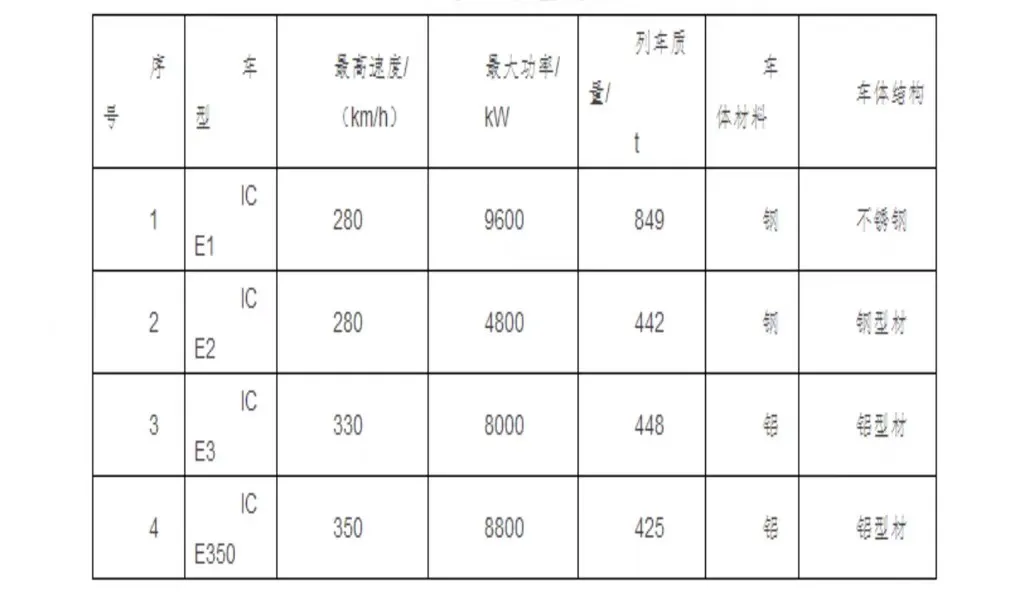

车体结构质量占整车质量比例15%~30%,对牵引能耗的影响程度最大。例如,高速轨道车辆质量减轻100kg,运行过程中可节能约100GJ。以德国ICE动车组为例,轻量化材料部分技术参数如表3所示。

表3德国ICE动车组技术参数

因此,通过轻量化选材和结构设计,可实现车体结构质量减轻,提高同等动力装置的运转性能,降低编组列车中的空车比率或缩短运转时间,直接降低运转动力费用,间接减少轨道维护费用。

2.安全性

轨道车辆的投资费用约占其全寿命周期费用的12%~34%,运营维护费用则占其全寿命周期费用66%~88%,提高车体材料的安全可靠性水平则可减少修复维修费用。

现代耐候钢、低合金高强度钢结构车体为骨架蒙皮硬壳式结构(型钢框架支撑蒙皮),材料失效和失稳均易导致结构毁坏。其中,材料失效是载荷超过材料的强度能力;材料失稳则表现为大部分材料保持完好,结构以折叠或起皱等方式损坏。通常,结构过载失效往往以局部失稳开始,然后逐步发展到局部断裂或整体结构损坏。

高速铁路涉及大量桥梁和隧道,车辆运行环境比较复杂,容易出现异物撞击。其中,高速冲击(冲击速度≥90km/h)会造成明显面板破损;低速冲击往往产生目视不可察觉的损伤形态,材质内部则具有大量的损伤,潜在危害影响较大。

三、轨道交通车体材料发展趋势

在轨道交通的材料领域,未来重要的复合材料主要包括高质量低成本的铝合金材料、碳纤维等高强度复合材料、结构/功能一体化的新型夹层材料。

1.铝合金材料

铝合金以铝为基础元素,合金元素由主加元素(硅、铜、镁、锌、锰)和辅加元素(镍、钛、铬、铁、锂)组成,抗拉强度≥500MPa。根据《轨道交通焊接用铝合金线材》(GB/T32181-2015)和《轨道交通用铝及铝合金板材》(GB/T32182-2015)标准,铝合金分为9个系列,车体结构主要采用5000、6000和7000系列(AI-Mg-Si),主要采用5083、6005、6008、6063、6082和7020等牌号。

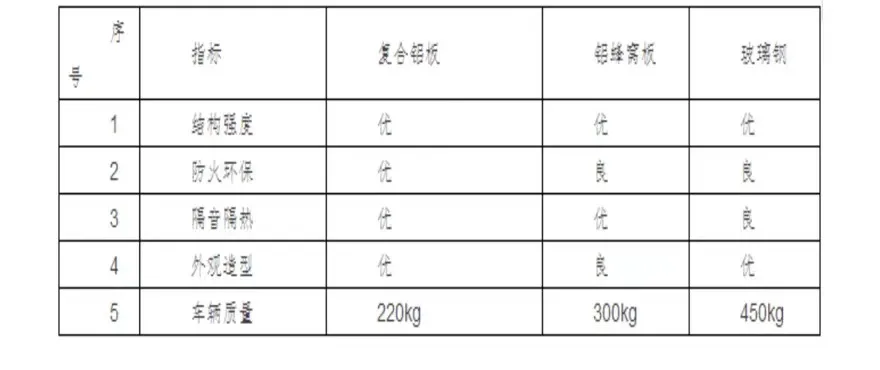

以内装墙板基材为例,城市轨道车辆多采用复合铝板、铝蜂窝板和玻璃钢等。在满足结构强度和防火环保等技术指标的前提下,复合铝板具有较为明显的轻量化优势,如表4所示。

表4 城市轨道车辆内装墙板主要性能对比分析

目前,时速超过200km的高铁和磁悬浮车辆均已采用铝合金车体结构,其他轨道车辆厢体的铝化率已超过40%[[i]](例如,转向架箱体)。例如,日本新干线、德国ICE和TGV系列已普遍采用高强度铝合金制造的传动齿轮箱;日本多孔性薄壁空心铝合金型材已应用于机车车辆的侧板、地板和天花板等结构。

轨道车辆铝合金车体由底板(大挤压型材焊接)、侧墙、顶板、端墙组成,车厢内装包括座椅、空调系统、门窗、卫生设施、照明系统、电视、行李架、隔声隔热材料等,车体和台车带有制动器和连接器。

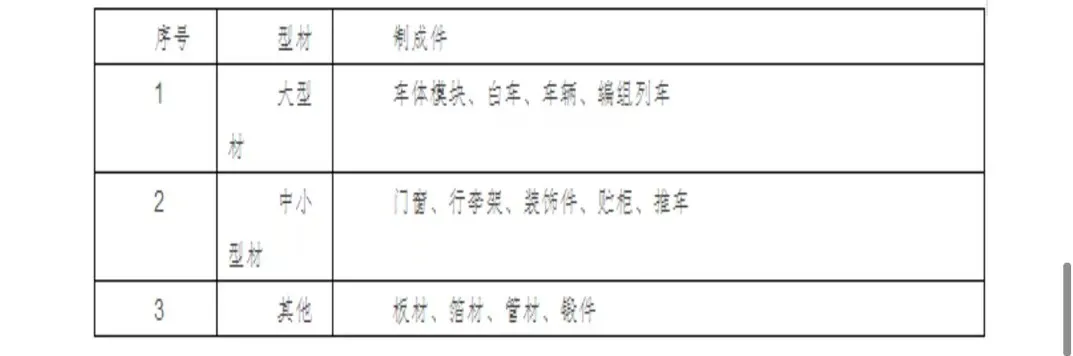

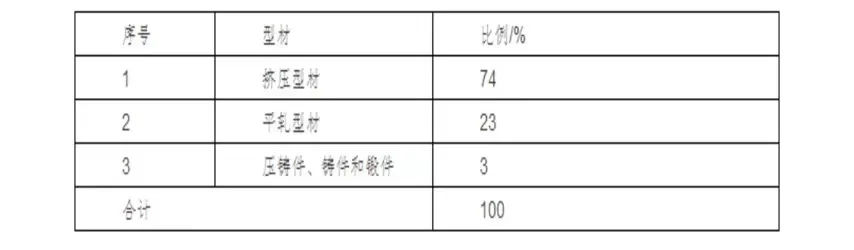

铝合金车体多采用大型中空挤压型材纵向焊接筒形结构,客运轨道车辆材料消耗量约2.5t材料,如表5所示。车体、座椅架、行李架、门窗、空调系统等也可采用铝合金制造,如表6所示。

表5 客运轨道车辆的制造耗材

表6 客运轨道车辆铝材类型

根据国家相关发展规划,我国新材料产业将加强上下游协作配套,在航空铝材等领域开展协同应用试点示范,搭建协同应用平台。

2016年,科技部国家重点研发计划重点专项“重点基础材料技术提升与产业化”立项支持《高性能铝合金大规格板带材制造与应用技术》项目(2016YFB0300800),将开展轨道交通高性能铝合金挤压材,以及铝合金车体结构关键应用技术与示范的研究,解决高性能挤压材产品多种性能协同调控困难、大规格产品组织性能均匀性差、大型复杂构件在制造与使用过程中性能退化严重等关键技术问题。

2.碳纤维复合材料

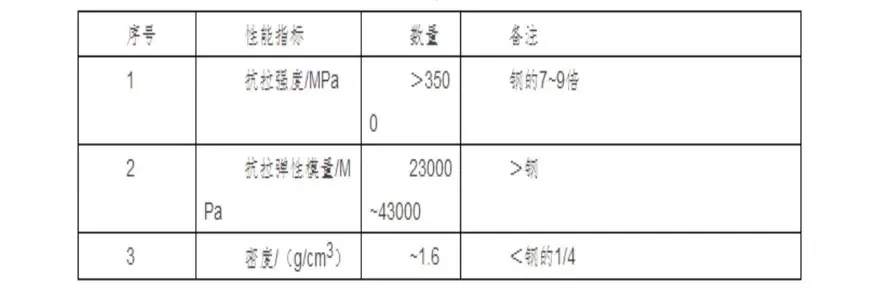

碳纤维复合材料(CFRP)具有密度低、无蠕变、耐超高温、耐疲劳性和耐腐蚀性等优异性能,可以满足车体设计的阻燃、隔热保温和减震等设计指标,应用范围正逐渐由次承载结构零部件向主承载结构发展。例如,碳纤维增强环氧树脂材料的比强度和比模量是现有结构材料中是最高的,主要性能如表7所示。

表7 碳纤维增强环氧树脂材料的主要性能

与传统的轨道车辆材料(例如,钢、铝等)相比,碳纤维复合材料在轻量化、节能、电磁屏蔽、碰撞吸能等方面具有较强的优势和较突出的特点。例如,采用碳纤维复合材料制作的司机室头罩具有优良的抗冲击性能,能承受350kN的静载荷,可以抵挡1kg铝弹的660km/h的高速冲击;高速列车车体和转向架采用碳纤维复合材料可实现减重49%,带来的轻量化和节能效果显著。

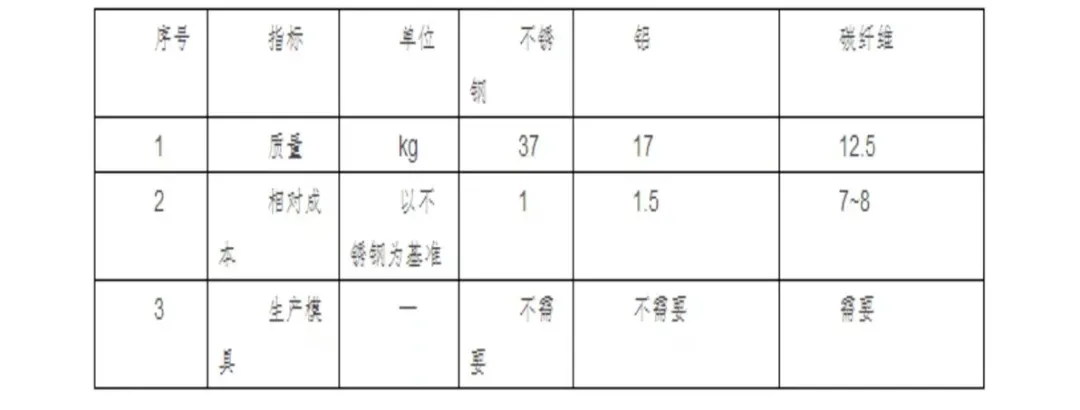

以车辆电气接线箱为例,轨道交通材料性能对比分析如表8所示。

表8 轨道交通材料性能对比分析

目前,碳纤维复合材料在轨道列车的应用主要集中在车体、转向架、车外设备和车内内装领域。例如:

①日本新型新干线N700系高速列车CFRP部件包括部分车体蒙皮、绝缘子(导电弓架边缘)和客车窗框等。

②日本KAWASAKI(川崎重工)成功开发世界首例主构造采用碳纤维复合材料增强树脂基复合材料的第一代铁道车辆用列车“efwing”,刚性焊接转向架构架改为碳纤维侧梁的柔性构架,经过美国交通技术中心(TTCI)时速150km的4500公路的线路运行试验,轮重减载率下降50%,车体外壳总质量降低40%。

③ 德国SIEMENS(西门子公司)在新开发的列车车体侧部使用了碳纤维复合材料。

④ Voith故障列车牵引操作过渡车钩采用碳纤维增强复合材料,总质量约23kg,比钢铁过渡车钩减重50%(结构紧凑),单人可进行携带安装操作。

我国中车青岛四方机车车辆股份有限公司首次在高速列车中应用CFRP大型结构件(2015年6月出厂),设备舱减重35%(相对于铝合金结构),各项指标满足时速350km运营要求,可承受振动、地面效应、风沙冲击、高温、高湿和风雪侵蚀,已在大西线进行350km试验考核和长期跟踪,状态良好,其主要结构件包括:

①弯梁(箱型梁结构):设备舱主承载结构件(断面矩形),采用CFRP预浸料交叉铺覆设计和袋压成型工艺制造,样品成品率较高,相应降低制造成本。

②横梁(工字梁结构):设备舱的主承载结构件,选用T300级CFRP,采用真空导入技术成型,主要组装方式为胶接和铆接。

根据国家相关发展规划,我国将加强新材料产业上下游协作配套,在碳纤维复合材料等领域开展协同应用试点示范,搭建协同应用平台。

自2016年以来,根据工业和信息化部的规划指示,我国重点发展高强和高模碳纤维,加快开发碳纤维增强尼龙复合材料(≥200℃)等耐高温高强度工程塑料,重点突破高强碳纤维的低成本、连续稳定、规模化生产技术,加快高强中模、高强高模级碳纤维产业化突破,加快高强碳纤维稳定工业化生产等技术的产业化和推广应用。

3.中空夹芯复合材料

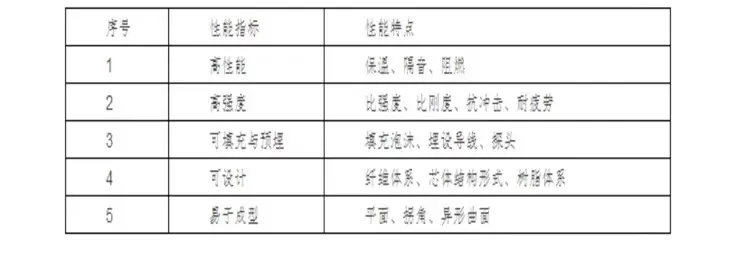

纤维增强树脂基复合材料由基体和增强材料构成,具有较明显的材料界面,宏观上呈现各向异性和非均质性,特别是层剪性能远低于层内性能等。中空夹芯复合材料是面板(高强度、高模量材料)、芯子(蜂窝、泡沫等轻质材料)和连接胶层组成的轻质多功能结构材料,面层材料和芯层材料整体连接成型,面压缩和冲击性能优异,具有较好的隔音、隔热和耐疲劳等性能,显著弥补传统蜂窝、泡沫芯材等夹芯复合材料易分层、耐冲击性能差的缺点,其优异特性如表9所示。

表9 中空夹芯复合材料的优异特性

方面具有突出优势,已应用于轨道交通的车门、内装饰板和整流罩等部件。例如:

① 英国Intercity125驾驶室外蒙皮整体成型和内蒙皮3件拼合,中空芯材采用聚氨酯泡沫,司机室整体总量较传统钢结构减重30%~35%,可耐时速的300km的0.9kg钢块的冲击。

②意大利高速列车ETR500采用高比刚度复合材料夹层板(2层Tedlar聚氟乙烯塑料薄层,中间层为Nomex蜂窝芯材)制造内部结构边墙、天花板和行李舱。

③瑞典斯德哥尔摩地铁列车的侧墙、地板和顶盖均为不锈钢夹聚甲基丙烯酰亚胺(PMI)泡沫芯结构。其中,侧墙总厚度减少120mm,增加车体内部空间。

④玻璃纤维夹层复合材料内外蒙皮采用玻纤增强不饱和聚酯树脂,芯材为阻燃低密度泡沫,经常温真空袋技术压制成型,均匀传递荷载(有利于冲击荷载的扩散),多用于替代传统的玻璃钢材料,同结构减重30%。

自2016年以来,根据工业和信息化部规划指示,我国重点加快树脂基复合材料设计制造技术。

四、结语

随着现代材料技术和生产工艺的发展,轨道车辆车体的可选材料将日益增多,应根据具体用途和应用环境考量耐候钢、低合金高强度钢、不锈钢、铝合金和碳纤维等材料的综合性能指标,在满足轻量化、安全性和环保性的基础上,最大限度的满足市场对轨道交通舒适性和美观性的日益增长的需求。

未来5~10年,轨道车辆车体材料的发展方向主要包括4个方面:

①材料:以高强、超高高强度钢、铝镁合金和碳纤维等为主的复合材料。

②制造:采用激光拼焊技术、变厚度轧制技术和型材设计。

③部件:轨道车辆车体结构优化、力分布均衡化、加强筋设计。

④结构:改变以材料强度为基本依据的设计理念,整车结构集成优化设计综合反映材料性能、加工工艺和组织结构等因素,不同材料性能对应不同构件功能要求和标准

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414