近日,在由上海有色网(SMM)举办的“2021第四届中国国际热镀锌技术与市场应用发展论坛”上,中国科学院过程工程研究所、中国科学院赣江创新研究所的仉小猛研究员表示,目前金属表面改性及涂层防护技术对于海上装备防护而言至关重要,其需求领域包括活化、敏化、钝化,表面功能化,钢铁防护,合金防护以及苛刻环境防护。据不完全统计,每年海上装备腐蚀损失约占GDP的3%,而这些装备市场总量超过2万亿元,且其中的高端材料对进口的依赖十分严重。因此,行业对传统技术升级换代及高值化产品需求十分迫切!

但是目前金属表面处理及涂装行业却面临着环境污染重、生产工艺落后、安全隐患多以及产品档次低等种种问题,特别是近几年随着国家对环境问题的愈加重视,行业面临着越来越大的环保压力,部分金属表面处理及涂装企业由于环保监管问题已经关闭。

由国内外该行业的各方面对比不难看出,相比于国外企业高成本、小规模和高附加值,国内虽然成本更低,量大面广,但是严重的环境污染问题却不容忽视。

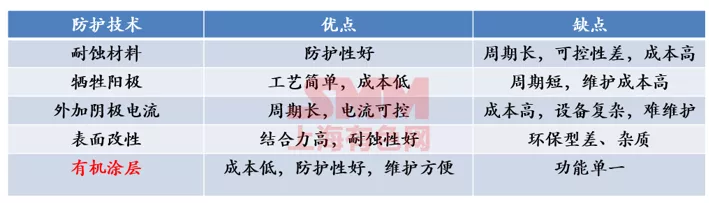

围绕上述一系列问题,目前诞生了三种相关防护技术:

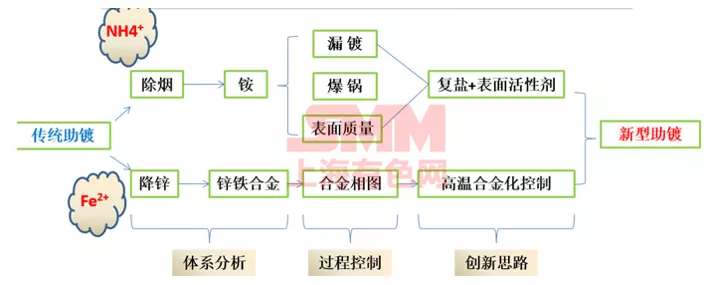

1. 热浸镀锌环保助镀技术

该技术工艺简单,只需将工件浸入熔融锌液处理。目前在此镀锌工艺中,95%以上为热浸镀锌。市场规模方面,其年加工量超1亿吨—50万吨助镀剂,用锌量全球范围内占比达40%,中国约占30%。不过目前该行业普遍存在数量多、分布广以及产业集中度低的问题。此外,整体工艺落后、环保压力大,清洗、助镀、锌液合金、锌锅、镀锌设备均需技术革新等,都是该行业亟待解决的技术缺陷。

行业共性问题:烟雾污染与成本控制

调控表面反应与合金化过程,实现热镀锌过程控污、降耗、提质!而在经过一系列的实验验证,最终在实验室合成的复盐+表面活性剂,实现了对热镀锌过程的控制,得到了连续工业试验验证,已在多条生产线稳定运行。

据悉,新技术可减少热浸镀锌过程烟雾80%以上,节约锌锭3%~5%!

2. 电沉积涂层防护技术

复合电沉积技术是提高金属表面耐摩擦以及耐腐蚀性能的有效手段,但是复合电沉积镀层也存在着比如脆性大、耐摩擦性能欠佳以及耐腐蚀性能欠佳等种种问题。经过一系列研究,最终在以下方面得到了改善:

① Ti3C2Tx/MoS2复合颗粒可以结合Ti3C2Tx和MoS2颗粒优异的力学性能,协同提高Ni-P镀层的力学性能;

② Ti3C2Tx/MoS2复合颗粒的掺杂可以提高镀层的硬度以及增加镀层的耐摩擦和耐腐蚀性能;

③ Ni-P-Ti3C2Tx/MoS2复合镀层的性能提高依赖于Ti3C2Tx/MoS2复合颗粒在镀层中的润滑减磨以及物理屏障作用。

3. 新型熔结性重防腐环氧粉末涂料

目前行业中比较常见的金属防护措施大致有以下几种:

无溶剂熔结性环氧粉末涂料:

突出特点:寿命长、耐腐蚀性强(现有行标的2~3倍)、耐候性优异及装饰性好

熔结性重防腐环氧粉末涂料实验室制备流程

高分散表面处理和熔融混合技术:

针对过程中存在的一些问题,研制出高分散表面处理添加剂并设计了相关装备,通过混炼将粉末涂料各组分在树脂熔融状态下达到均匀分散。

醚键(-O-)和羟基(-OH)活化技术:

将功能分子接枝到疏水性的聚合物中,使涂层与基体之间形成化学键,涂层与基体结合更加紧密、更致密、结合力强,防护寿命和效果大幅提升。

纳微尺度高耐磨颗粒、固化添加料:

通过溶胶凝胶手段,制备了纳微尺度弥散颗粒,添加到涂料中,大幅提高了涂料耐磨性、流平装饰性与使用寿命。经过不懈努力,相关技术的关键指标已经远高于国家标准,广泛应用于石油石化管道及海洋装备防腐领域。

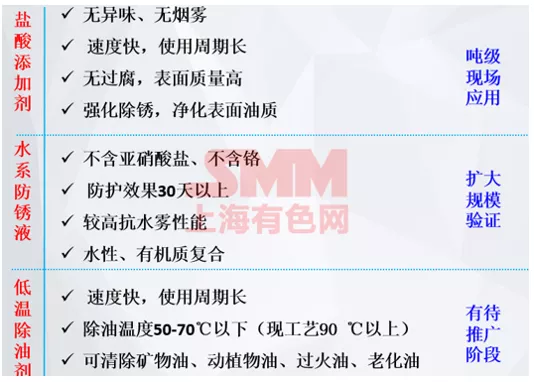

金属表面前处理

盐酸添加剂产品

针对盐酸添加剂的优缺点,研发了复合酸缓释机制。该技术采用复合酸络合缓释的原理,利用研发的专用缓冲介质对基体酸进行包覆、吸附或交联,“收放自如” 地缓释因子,“定向”地锁住易挥发组分——大幅度降低了酸性气体的挥发。同时根据加工工件锈迹程度“智能”地释放适量的反应离子参与除油、除锈——提高了除锈效率,控制了过腐现象。

产品主要特点包括:无异味、无烟雾;速度快,使用周期长;无过腐,表面质量高;强化除锈,净化表面油质。游离H+智能控制,盐酸高效抑烟、强化除锈,减少废酸排放50%以上。

金属表面预处理产品:

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741