科技新进展:不锈钢基层状复合材料低成本高效成形技术!

2023-09-25 17:17:49

作者:材料科学与工程 来源:材料科学与工程

分享至:

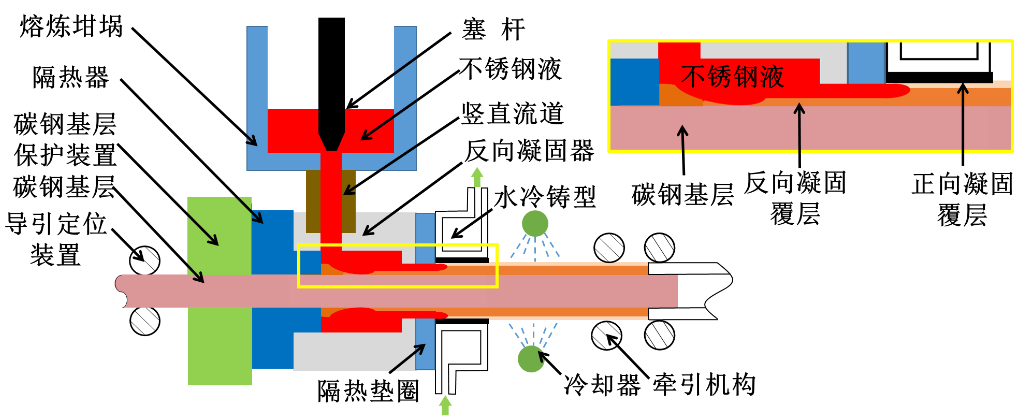

不锈钢具有良好的耐腐蚀性、较高的塑性和韧性,广泛应用于海洋工程、建筑装饰、交通运输、石油化工、国防军工和日常生活等领域。然而,不锈钢中Cr、Ni、Mo等贵重金属元素的添加导致其成本较碳钢显著提高,这也限制了不锈钢在更广泛领域的推广应用。金属层状复合材料兼具了多种金属材料的优异性能,能够实现结构和功能的一体化设计,同时可以节省贵重金属材料的用量,大幅降低成本。因此,以不锈钢作为基层的金属层状复合材料在具备不锈钢优异性能的同时可以进一步降低成本(如不锈钢/碳钢层状复合材料)或满足不同耐腐蚀环境(钛/不锈钢层状复合材料),可以作为不锈钢材料的替代品满足更多领域的应用需求,具有广泛的应用前景和市场。目前,工业化生产中普遍采用爆炸+轧制或真空热轧复合的方法成形不锈钢基层状复合材料,但爆炸复合环境不友好、生产效率低、产品尺寸规格受限,因此逐步被真空热轧复合技术所替代。真空热轧复合技术采用成形的板材为原料,首先需要进行基层和覆层的表面处理、组坯、焊接、抽真空等工序,工艺繁杂且流程长,导致生产效率低、成本高;随后,在高温下进行热轧制备不同规格的不锈钢基层状复合材料,热轧过程中复合界面区域不可避免地形成氧化物、孔洞和脆性相,降低不锈钢基层状复合材料的界面结合强度,限制了后续加工和应用。因此,开发不锈钢基层状复合材料的高效、短流程、低成本制备技术,提高不锈钢基层状复合材料的性能并降低生产成本是不锈钢基层状复合材料制备急需解决的问题。与现有技术相比,液-固复合连铸技术在金属层状复合材料生产过程中具有工艺流程短、成本低、效率高且易于实现组织性能调控等特点。然而,由于不锈钢熔点高,对液-固复合设备结构和稳定性要求较高,现有液-固复合连铸技术在生产不锈钢基层状复合材料时面临基层金属材料的组织易粗化、熔蚀,以及产品尺寸规格受限等问题。因此,需要突破现有技术瓶颈,开发不锈钢基层状复合材料液-固复合连铸新技术及装备,实现厚规格不锈钢基层状复合材料的低成本高效成形。此外,对于薄规格不锈钢基层状复合材料,冷轧复合的产品板形平直,尺寸精度高,由于省去了加热及精整工序,生产效率有很大的提升,降低了能耗,节约了生产成本。但利用冷轧生产不锈钢基层状复合材料时,轧机负荷较大且界面结合强度不高,这也是限制冷轧复合法广泛应用的重要原因。因此,开发新型不锈钢基层状复合材料高效成形技术及装备,实现高性能不锈钢基层状复合材料的短流程、高效率和低成本制备具有重要的经济和社会效益。针对不锈钢基层状复合材料制备存在的问题,北京科技大学刘雪峰教授团队提出将反向凝固原理和连铸技术相结合,连铸开始时使高温不锈钢液在固态碳钢基层表面快速发生初始凝固形成覆层保护层,防止后续液-固连铸复合过程中碳钢基层的组织粗化和熔蚀,随后在控温反向凝固器内将初始凝固的覆层回熔去除复合界面的孔洞和氧化物等缺陷,同时进一步使碳钢基层表面与不锈钢液接触,实现碳钢表面微熔和复合界面的元素扩散,并基于正/反向凝固原理调控界面和覆层组织性能,在此基础上发明了获授权多项国家发明专利的不锈钢包覆碳钢层状复合材料液-固复合连铸成形技术,其原理如图1所示。

图1 不锈钢包覆碳钢层状复合材料液-固复合连铸成形技术原理图根据上述思路,项目团队设计制造了获授权国家发明专利的不锈钢包覆碳钢层状复合材料液-固复合连铸成形设备,如图2所示。该设备主要包括熔炼坩埚、碳钢基层保护装置、反向凝固器、水冷铸型、冷却器和牵引机构等。当进行不锈钢包覆碳钢液-固复合连铸时,首先在熔炼坩埚中进行不锈钢的熔炼,然后不锈钢液通过熔炼坩埚底部流入反向凝固器,碳钢基层在牵引机构作用下通过碳钢基层保护装置,进入反向凝固器内与不锈钢液接触,不锈钢液在碳钢基层表面快速凝固形成初始反向凝固层,紧接着碳钢基层在反向凝固器内运动过程中初始反向凝固层逐渐回熔,使碳钢表面与不锈钢液再次接触发生微熔,最终在水冷铸型的作用下实现正/反向凝固,连续制备出不锈钢包覆碳钢层状复合材料。该技术工艺流程短、设备简单、成本低、覆层均匀、基层不易熔蚀和氧化、复合界面组织和覆层组织可控、复合界面结合强度高、表面质量好,易于实现近终形成形。图2 不锈钢包覆碳钢层状复合材料液-固复合连铸成形实验设备此外,针对现有冷轧复合成形薄规格不锈钢基层状复合材料时存在的轧机负荷大且界面结合强度不高等问题,项目团队发明了获授权国家发明专利的不锈钢基层状复合材料冷-热轧制复合成形技术,其工艺流程如图3所示。首先对基、覆层材料的待复合面进行机械打磨处理,然后在空气氛围中对层叠坯料进行冷轧预复合成形,使复合界面形成紧密的机械啮合;接着在空气氛围中加热后进行热轧,使复合界面发生元素扩散实现冶金结合,并且可以后续热处理,获得界面为强冶金结合的不锈钢基层状复合材料(如不锈钢/碳钢层状复合材料、钛/不锈钢层状复合材料)。不锈钢基层状复合材料冷-热轧制复合成形技术无需真空或保护气氛,有利于实现高性能不锈钢基层状复合材料的短流程、高效率、低成本制备。图3 不锈钢基层状复合材料冷-热轧制复合成形工艺流程示意图1、发明了不锈钢包覆碳钢液-固复合水平连铸成形新技术,发明了液-固复合水平连铸成形设备,制备了高质量高性能不锈钢包覆碳钢层状复合材料针对传统的不锈钢/碳钢层状复合材料液-固复合连铸成形时,碳钢基层组织粗化、易熔蚀,复合界面和覆层质量不高且难以同步调控等问题,将反向凝固原理和连铸技术相结合,能够防止碳钢基层的组织粗化,并且通过在反向凝固器内完成不锈钢液的初始凝固和回熔以及碳钢表面的微熔实现了对复合界面质量和元素扩散的调控,同时基于正/反向凝固原理同步调控界面和覆层质量,在此基础上发明了不锈钢包覆碳钢液-固复合连铸成形技术和设备,制备了高质量高性能不锈钢包覆碳钢层状复合材料。2、揭示了近界面铁素体基体上碳化物的形成机理及其对消除脱碳层、抑制渗碳层碳化物析出和强化复合界面的作用机制在不锈钢包覆碳钢液-固复合连铸过程中,经快速反向凝固和回熔后,碳钢基层表面温度升高且氧化物被完全去除,碳钢表面与不锈钢液接触形成Cr、C元素混合均匀的微熔区,随后冷却凝固过程中界面元素发生互扩散,最终形成均匀分布的碳化物;界面碳化物的形成显著降低了复合界面与近界面不锈钢侧的C原子化学势梯度,阻碍了C原子向不锈钢扩散,消除了近界面碳钢侧脱碳层,抑制了渗碳层中碳化物析出;界面碳化物的共格强化和析出强化作用,以及脱碳层和渗碳层碳化物的消除提高了不锈钢包覆碳钢层状复合材料的界面抗剪强度。3、发明了不锈钢基层状复合材料冷-热轧制复合成形技术,制备了综合性能优异的薄规格不锈钢/碳钢层状复合板和钛/不锈钢层状复合板实现了非真空或保护气氛条件下不锈钢基层状复合材料的连续制备,提高了复合界面的结合率并获得了均匀一致的强冶金结合复合界面,显著降低了界面脆性相的含量,制备出了高界面结合质量和综合性能优异的不锈钢/碳钢层状复合板和钛/不锈钢层状复合板,实现了薄规格不锈钢基层状复合材料的短流程、高效率、低成本制备。北京科技大学刘雪峰教授团队利用发明的液-固复合连铸成形技术和设备开展了304不锈钢包覆Q235碳钢层状复合材料的复合成形,成功制备了横截面尺寸为23mm×48mm,长度超过1m,层厚比为4:15:4和6:11:6的304不锈钢包覆Q235碳钢层状复合材料,其宏观照片如图4所示。图4 层厚比为4:15:4和6:11:6的304不锈钢包覆Q235碳钢层状复合材料304不锈钢包覆Q235碳钢层状复合铸坯的碳钢基层尺寸精确、不锈钢覆层均匀,上述两种层厚比复合铸坯的抗拉强度可达500MPa以上、复合界面抗剪强度可达450MPa以上,其抗拉强度和复合界面抗剪强度已经与真空热轧制备的不锈钢/碳钢层状复合材料相近。发明了304不锈钢包覆Q235碳钢层状复合铸坯的热轧工艺,制备的不锈钢包覆碳钢层状复合板表面质量和板形良好,界面抗剪强度可达500MPa,远超国标《GB/T8165-2008不锈钢复合钢板和钢带》中Ⅰ级复合板标准要求的210MPa,界面结合率为100%,在弯曲部分的外侧无裂纹,综合力学性能及耐腐蚀性能优异。利用冷-热轧制复合成形技术制备的薄规格钛/不锈钢层状复合板的界面结合强度可达280MPa以上,远超《GB∕T 8546-2017钛-不锈钢复合板》中0类钛/不锈钢复合板的界面结合强度标准要求的196 MPa,界面结合率为100%,180°内弯或外弯界面均不分层;制备的薄规格不锈钢/碳钢层状复合板的界面剪切强度超过350MPa,界面结合率为100%,在弯曲部分的外侧无裂纹,综合力学性能及耐腐蚀性能优异。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。