关于双相不锈钢加工制造的技术要求和质量控制,一个关键的实际问题是焊接后性能的保持。双相不锈钢原始供货态的成分和工艺必须确保焊接后(采用合格的焊接工艺)仍具有良好的性能。 1 标准试验要求 ASTM或EN标准是选择第二代双相不锈钢的一个恰当的开始点。双相不锈钢中添加氮是有利的,既可以避免热影响区(HAZ)出现过多的铁素体,又可以使材料具有更好的冶金学稳定性。双相不锈钢含氮量的上限就是氮在钢水中的溶解度,从标准规定的氮含量范围的最大值可以反映出来,但是所列出的最小氮含量不一定反映出获得最佳焊接特性所需要的氮含量。例如2205双相不锈钢最初的标准成分是S31803。 S31803的氮含量在其允许范围0.08%~0.20%的下限时,2205热处理和焊接后的性能并不稳定一致。实际经验显示, 对于2205双相不锈钢的焊接加工而言,“氮含量最小为0.14%” 是必要的。由于经常要规定这一条件,为了方便需要焊接的终端用户,便将2205的S32205版本引入到双相不锈钢标准中。超级双相不锈钢也有较高的氮含量范围,这反映出人们对氮含量重要性的认识。 有一些终端用户的双相不锈钢技术要求是基于 “PREN” 关系式。尽管PREN值对于比较某一钢类中不同牌号的耐腐蚀性是有效的,但为了满足特定的PREN值而改变成分不一定会获得合适的冶金学平衡。PREN值有助于从一系列牌号中选择其中一个,如果单从成分变化来看某个牌号的耐点蚀当量,似乎铬和钼可被氮所替代,但从冶金学的角度看,铬和钼促进铁素体相和金属间相的形成,而氮促进奥氏体相,阻止金属间相的形成。 因此,最好根据标准规范中所列的标准牌号来选择双相不锈钢的成分,有可能每个牌号的氮含量都规定为标准范围的上限。不论材料的成分如何规定,它都应当与焊接工艺评定所用的材料相同,这样,针对所预期的加工制造结果,评定才是有意义的。 海上化学品船2205双相不锈钢货舱内部 @Outokumpu 除了化学成分,轧材的实际退火条件对于焊接也是重要的。奥氏体不锈钢退火的目的是使金属再结晶,并且溶解碳化物。“L”牌号的低碳不锈钢可以采用水淬或相对较慢的空气冷却,因为重新形成有害碳化物需要的时间很长。但对于双相不锈钢而言,即使有理想的氮含量,在临界温度范围内停留几分钟也会对其耐腐蚀性能和韧性有不利影响。当轧材在轧钢厂慢速冷却时,材料通过700~980℃(1300~1800℉)温度范围已花费一定的时间,不再容许在此温度范围再进一步地受热如焊接,所以留给焊工焊接出热影响区(HAZ)无金属间相的焊缝的时间较少。 尽管ASTM等标准允许某些双相不锈钢 “水淬或通过其他方法快速冷却”,但焊接的最佳冶金学条件是通过最快速地从退火温度淬火得到的。然而,这忽视了水淬导致的变形和残余应力的增加。对于薄板生产,空气冷却在现代化卷板生产线中效率高;但对于厚板及较厚断面的产品,水淬可以获得对焊接而言最佳的冶金学条件。在淬火前让板材或组件冷却到700~980C(1300~1800℉)会导致金属间相的形成。 另一个保证最佳初始状态的方法是要求对轧材进行检验,确保其不存在有害的金属间相。ASTM A 923和ASTM A 1084运用金相检查、冲击试验或腐蚀试验来证明金属间相未达到有害的程度。这一试验仅考虑是否已出现了有害析出相,没有考虑有害相的数量和程度。采用这种试验,可证明轧制工艺能保证在轧制过程中不形成有害的金属间相。此试验类似于ASTM A 262 或 EN ISO 3651-2试验检验奥氏体不锈钢是否存在碳化铬析出导致的敏化。ASTM A 923标准仅包括2205、2507、255和S32520,ASTM A 1084 标准包括了经济型双相不锈钢S32101和S32304。很多加工制造商采用这些试验和类似试验以及其他验收标准,作为加工设备部件焊接工艺评定的一部分。 ASTM A1084 检测经济型奥氏体/铁素体双相不锈钢中有害相的标准试验方法 ASTM A 262 检测奥氏体不锈钢晶间腐蚀敏感性的标准方法。 EN ISO3651-2 测定不锈钢的耐晶间腐蚀性能-第2部分:铁素体,奥氏体和铁素体-奥氏体(双相)不锈钢-含硫酸介质中的腐蚀试验 2 特殊试验要求

相对奥氏体不锈钢而言,双相不锈钢具有很高的强度,但是偶尔仍有最终用户技术要求规定了强度或硬度的最大值。强度或硬度引入最大值可能是借鉴了马氏体不锈钢的经验,而马氏体不锈钢的高强度和硬度来自于未经回火处理的马氏体。但是双相不锈钢在冷却过程中不形成马氏体,双相不锈钢的高强度和高硬度缘于其高的氮含量、本身的双相结构、成型或矫直操作中可能发生的加工硬化。

硬度试验是证明加工中没有过度冷加工的有效手段;但当硬度试验用于这一目的时,很重要的一点是测量位置应当介于表面和断面的中心之间,而不是在发生局部硬化和表面硬化的表面上。

弯曲试验可以证明轧材没有轧制裂纹,但对于大型材、小工件或某些几何形状的轧材可能是困难的。弯曲试验并不是双相不锈钢质量的一个保守指标,因为弯曲点可能与不合格的部位不一致。由于弯曲的方向性,某些情况如中心线的金属间相不可能被检测出来。

弯曲试验通常作为奥氏体不锈钢焊接工艺评定的一部分,因为焊缝有发生热裂的危险,特别是对于奥氏体含量高的严重受限的焊缝组织。由于双相不锈钢没有热裂纹倾向,所以用弯曲试验来检测焊缝质量的意义不大。如果试验位置正好与受影响的区域相吻合,则弯曲试验可能会粗略地检测出过多的铁素体,但弯曲试验不能检测出对耐腐蚀性和韧性有害的少量金属间相的存在。

2507不锈钢降膜蒸发器 © Gary Carinci TMR Stainless

用冲击试验来规定材料和评定工艺有两种方式:。

在已知条件下试验,检测不合格的材料,例如过多的铁素体或金属间相的存在;

证明对于预期的使用环境,加工制成品的性能足以满足要求。

对于冲击试验的第一种使用方法,ASTM A 923给出了双相不锈钢和超级双相不锈钢的验收标准,ASTM A 1084给出了经济型双相不锈钢的验收标准。ASTM A 923方法B指出,在-40℉/℃标准的纵向夏比冲击试验(Charpy)中,如果结果小于54J(40ft-Ib),表明退火轧材不合格。为了保证满意的热处理和淬火,作为一种生产控制手段,轧材的每一个批次都应当按照A 923 方法B进行试验(或方法C,腐蚀试验)。而ASTM A 923允许采用金相检查(方法A)作为一种以接受而不是判废为目的的筛分试验。因为方法A的操作要求高水平的金相技术来完成,用户比较谨慎的做法是除了金相检查,还可要求采用方法B夏比冲击试验。

ASTM A 923方法A的一个好处是可以确认中心线金属间相,如ASTM A 923的图7所示。根据方法A的筛选法,中心线金属间相将造成材料不合格,而这却不一定导致在A 923方法B冲击试验中材料被判废。因为这种中心线金属间相可能造成中厚板在成型、热剪或焊接过程中分层,所以除了方法B或C以外,用户还应当要求进行方法A的检验,任何显示有中心线金属间相的材料都应该被判废。尽管ASTM A 923已声明方法A不用于材料的判废,但允许终端用户提出更严格的要求。材料如果呈现出ASTM A 923的图7所示的接近厚度中部的中心线金属间相,则应当被判废。

冲击试验的第二个方法即在比预期的使用温度更低的温度下评价母材、熔合区和热影响区,这可能是一种谨慎和具成本效益的方法。对于焊缝的评价,试验温度和合格标准必须针对具体的焊接类型并与使用条件结合。韧性将不会像固溶退火的双相不锈钢轧材那样高。焊缝金属较低的韧性不一定表明存在金属间相,而常常是由于氧含量增高造成的,特别是采用焊剂保护焊接工艺。

ASME已发布了新的适用于断面厚度大于9.5毫米(0.375英寸)的双相不锈钢的技术要求。这些要求需要在金属最低设计温度(MDMT)或以下采用夏比冲击试验,并以横向膨胀作验收标准来证明初始母材和产品焊缝的韧性足以满足预期的使用环境。ASME检验与ASTM A 923试验的不同之处在于ASME 检验要求夏比冲击试验包含三个试样,并且要求报告最小值和平均值。ASME要求对每一批母材和填充材料进行母材、焊缝和HAZ(共9个试样)的试验。

为了节约同时得到谨慎的结果, 可以采用两个试验温度(ASTM A 923 的-40℃/F 或ASME标准中的金属最低设计温度 MDMT)中较低的一个,通过测量三个试样的冲击功和横向膨胀来衡量其韧性。

大桥桥面双相不锈钢钢筋的安装 © Hardesty& Hanover, LLP

双相不锈钢轧材的奥氏体-铁素体相平衡在不同炉号或批号之间的变化很小,这是因为生产中化学成分被控制在很窄的范围,而且退火操作有明确规定。一般2205双相钢含有40%~50%的铁素体,因此,测定退火轧材的相平衡意义不大。

但是,测定铁素体含量对于评定焊接工艺是适合的,这样做可以防止热影响区出现过多的铁素体。双相不锈钢相平衡的准确测定通常要求采用金相检查和数点法,如ASTM E 562(手动)或 E1245(自动)方法。由于双相不锈钢是铁磁性的,奥氏体和铁素体的间距特别细,如果没有同样的几何形状和相平衡的金相测量结果作参考标准,则磁性检测法的可靠性是有限的。AWS A4.2和EN ISO 8249描述了校准磁性测量仪来测量双相不锈钢焊缝处铁素体并以铁素体数FN报告结果的方法步骤。焊缝相平衡的合格范围比母金属要宽得多。当铁素体含量在25%~75%时,如果ASTM A 923试验证明,焊缝及热影响区的韧性和耐腐蚀性合格的话,那么双相不锈钢可获得理想的性能。磁性测量得出铁素体数在30~90之间被认为是合格的。

对已经在加工中心或经销商手中的材料提出测定相平衡的要求,比对正在工厂进行生产的材料提出同样的要求代价更高。获取试样并进行单独的试验也会影响及时交货。

因为金属间相是非磁性的,所以磁性试验不能用来检测 s相和 c相。但是,如果双相不锈钢显示出较低的铁素体磁性读数,可能是铁素体已经转变为金属间相。双相不锈钢在热处理或冷却过程中,如果其在金属间相析出温度区间停留时间过长,可能会显示出低铁素体含量的结果。

正在安装特超级双相不锈钢螺栓,保护瑞典的古沉船瓦萨战舰

© Anneli Karlsson 瑞典国家海事博物馆

按照ASTM A 923/A 1084 方法C对固溶处理的轧制材料进行腐蚀试验是检测有害状态最具成本效益的方法之一。金属间相及氮化铬的存在、过量铁素体,都可表现为耐点蚀性能的降低,因而可被检测出来。这些相造成临界点蚀温度(CPT)比正常退火的材料低15℃或更多。测定一个试样的实际CPT 成本较高,因为它需要按照ASTM G 48进行多次试验或按ASTM G 150对单个试样试验。而在比双相不锈钢通常的CPT低10~15℃的温度下,采用ASTM A923方法C进行单一腐蚀试验将检测出有害相的存在。当采用腐蚀试验来检验有害相的存在时,任何正面或侧面及边缘的点蚀都应当被当作拒收的依据。尽管在实际设备里边缘可能不接触介质,但试验的目的是检测金属间相,而它们较可能出现在中心线上,当把边缘的腐蚀考虑进去时就对中心线进行了评估。

在ASTM A 923颁布之前,腐蚀试验通常是参考“改进 ASTM G48 试验”,但G48是一个实验室的研究方法而不是材料验收方法。如果要求做G48试验,但没有确定是哪种G48 操作方法并指出其他它试验条件包括表面制备、试验温度、试验持续时间、是否包括边缘的腐蚀及合格标准的定义等,那么这种要求是不全面的。

表5 根据ASTM A 1084C 和 ASTM A 923C,不同双相不锈钢牌号的腐蚀试验温度。合格的最大腐蚀率为10mg/dm2 天。

ASTM A 923是一项验收试验,目的是用一种经济有效而相对快速的方法证明轧制材料不存在有害的金属间相。ASTM A 923 方法C以腐蚀率作为验收的标准。

这样来检测点蚀似乎令人惊讶,但采用这个方法是基于以下两个原因:

1.通过重量损失来考察合格与否,就不用判断金属表面是否有蚀坑这种麻烦且可能带主观色彩的问题。达到拒收标准的重量损失足够大,很容易进行测量,但它又足够小,在24小时的试验里就可以容易地检测出与金属间相有关的点蚀类型。

2.采用腐蚀率这一标准,只要能确定总表面积,则几乎任何尺寸和形状的样品都能进行试验。

腐蚀试验是比较谨慎保守的方法,且对试样的几何形状和位置不敏感。相比之下,夏比试验易受方向和缺口位置的影响,腐蚀试验适合作为焊接工艺评定的一部分,而且,还可作为一种经济有效的质量控制试验方法用于产品生产中焊缝样品的检验。但必须考虑到退火轧材与焊接接头在耐腐蚀性能方面的差异,即便是一个焊接得当的焊缝,由于焊接工艺、保护气体和所焊接的双相不锈钢牌号的不同,其临界点蚀温度CPT也可能比母金属低5~15℃。

双相不锈钢可能发生的问题对焊工来说并不是显而易见的,也无法用无损检测方法检测出来。焊工必须认识到焊缝的总体质量取决于是否严格地遵循焊接工艺规程,并通过其在使用中的韧性和耐腐蚀性来衡量。偏离规定的工艺规程不一定会在车间被检测出来,但对材料安全、经济的使用而言,每一次偏离都是一种风险。

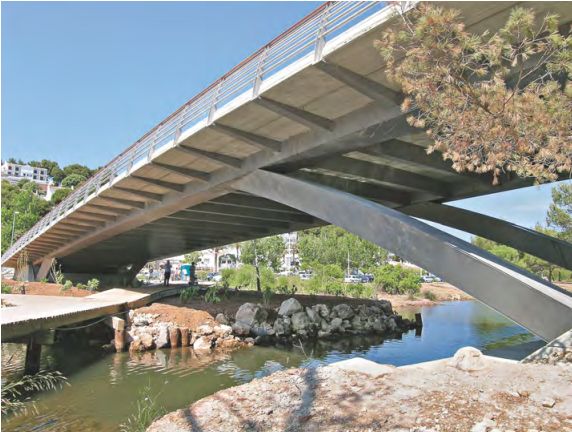

西班牙梅诺卡Cala Galdana 桥采用双相不锈钢2205建造@ PEDELTA

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414