一、研究的背景与问题

当今,能源危机加剧、环境保护日益重要,煤炭能源高效利用对我国碳达峰、碳中和目标实现有重大意义。在此战略背景下,发展大容量高参数超超临界电站已成为世界火力电站发展的重要方向,也是我国实现节能减排目标的重要方案。在超超临界电站中,材料的使用寿命要求达到30~40年,而材料服役环境最为恶劣的部件是燃煤锅炉中最高温度段的过热器/再热器管。针对管道内壁受高温蒸汽腐蚀而外壁受高温烟气氧化和腐蚀的这一恶劣服役环境,近年来国外已开发出几种成熟的奥氏体耐热合金,其中TP347H,Super304H(S30432)和HR3C(TP310HCbN)是600℃超超临界电站锅炉用量最大的三种奥氏体耐热合金,作为超超临界电站锅炉过热器/再热器管材的材料在世界范围内使用。但在对这三种合金进行时效强化机理分析发现,TP347H高温强度相对较低;Super304H尽管具有优良的高温强度但其抗氧化腐蚀性能略低;而HR3C抗氧化腐蚀性能较好,但其冲击韧性及高温强度略低。随着我国620℃及以上超超临界电站机组开发,对高温材料性能要求更高,为解决核心材料国产化、提升锅炉用钢使用温度、满足高需求低成本,亟需研发兼具优异高温持久性能和抗高温腐蚀/氧化性能的国产新型耐热合金。

目前超超临界电站技术依赖高温材料的发展,新合金研发要兼顾性能、经济性与可靠性。日本新日铁在20Cr-25Ni钢基础上研发出NF709合金,但经国内测试,其持久强度低,长期时效后明显脆化。瑞典山特维克公司在NF709上添加钨、钴、铜等得到兼具优异高温性能与耐腐蚀性能的新钢种,但其合金化高、造价相对昂贵。

为了满足更高等级超超临界电站锅炉过热器/再热器的服役条件,即获得具有优良的高温持久强度和抗氧化腐蚀性能的耐热合金,同时为解决现有耐热合金长期时效后冲击性能显著降低的问题,实现核心材料国产化。北京科技大学研发团队提出采用多相复合强化奥氏体基体的新思路,综合上述钢种优势,得到综合性能更为优异的新型奥氏体耐热合金SP2215。由永兴特钢制坯、武进不锈制管。结果显示,SP2215成材率优于HR3C等合金,性能优良,可替代Super304H、HR3C等合金。

二、解决问题的思路与技术方案

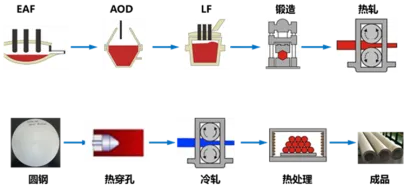

为实现超超临界机组关键管材的国产化,提高管材服役性能,本项目基于材料研制、产品工程化、产品验证及应用,开展SP2215合金全流程工艺探索研究,实现新合金研发基础研究至应用替代的最终目标,如图1所示,具体研究思路如下:

图1 新型耐热合金研制及其精密管材制备关键成形技术与应用研究路线图

1、新型奥氏体耐热合金成分设计与优化:(1)开展奥氏体耐热合金析出相的早期析出行为的实验与理论研究,为新合金的设计开发提供科学技术依据和支撑;(2)提出MX/富Cu相/NbCrN多相复合强化机制,通过热力学计算开展新合金成分设计与优化研究。

2、SP2215合金钢管工业的研制:(1)开展新型耐热合金塑性成形技术研究,建立锻造/轧制过程温度场-变形量-压缩比协同控制工艺;(2)开发钢渣平衡低氧高纯精炼技术,实现钢材纯净度精准调控;(3)开展热穿孔工艺模拟优化及多方案对比研究,确定最优毛管成型工艺参数;(4)建立冷加工工艺模拟仿真体系,开发单道次最大变形量预测模型;(5)开展制品与成品热处理工艺技术研究。

3、SP2215合金钢管推广应用研究:(1)系统测试固溶态合金各项理化性能指标并建立国家标准符合性评价体系;(2)开展SP2215/Super304H/HR3C合金长期时效力学性能与组织稳定性对比研究;(3)构建同种/异种材质焊接接头质量评价标准;(4)开展合金冷成形性能研究,制定冷成形工艺控制规则;(5)建立抗蒸汽氧化与高温烟气腐蚀性能分级评价标准;(6) 进行SP2215耐热合金应用方案研究和成本分析,完成1000MW/660MW等级锅炉应用方案设计与成本效益分析。

通过本项目研究,成功开发出同时具备优良的力学性能和抗腐蚀性能,综合性价比优于国外HR3C和Super304H的新型奥氏体耐热合金SP2215。每台超超临界机组采用SP2215替代HR3C可节约360~480万元,同时降低了管道壁厚和结构重量,可大幅降低温度和负荷快速波动造成的疲劳损伤应力,从机组全寿命期考虑,每台机组减少3次爆管事故,减少受热面换管改造费用,间接经济效益超2000万元/台。该成果突破国外耐热合金技术壁垒,形成完全具有我国自主知识产权的合金体系,已在国内多台超超临界机组上实现HR3C和Super304H替代,为我国电力装备安全提供重要保障。

三、主要创新性成果

1、揭示了纳米析出相协同强化机制与组织稳定性控制原理,提出"富Cu相+MX相+NbCrN相"多相复合强化理论体系,研发出综合性能国际领先的SP2215新型奥氏体耐热合金。

项目团队通过系统研究传统奥氏体耐热合金的强化机理与失效机制,创新性提出多相复合强化理论,开发出具有自主知识产权的SP2215合金,实现了材料服役性能的重大突破。主要创新成果包括:

(1)建立富Cu相+MX+NbCrN相多相复合强化理论模型,阐明纳米析出相协同作用机制:研究了合金的组织演变和强化机理,从化学成分、晶体结构和能量驱动等多方面系统揭示了富Cu相、MX和NbCrN相等析出相的形成机制与结构。NbCrN、MX和M23C6相的复合析出则表现出卓越的强化效果,且能够在晶粒内和晶界位置均匀分布,显著提高了材料的高温力学性能。

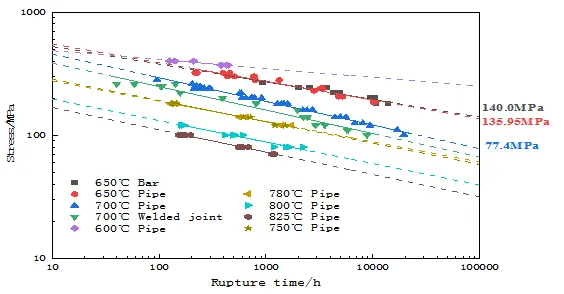

(2)开发成分精准调控技术,研制出SP215新型耐热合金,实现了富Cu相、MX和NbCrN相的协同强化:基于上述多相复合强化机理,结合热力学计算,团队通过加入Cu、Nb、N等合金元素,研发了一种新型高强抗蚀奥氏体耐热合金,由于合金中Cr占22%,Ni占15%,故而命名为Special Metal alloy SP2215。新合金兼具优异的高温持久强度和抗氧化腐蚀性能,且合金化元素含量最低,性价比高。图2所示为合金持久性能结果,累计高温持久试验时间超过35万小时。SP2215合金在650℃长期时效十万小时后持久强度达140MPa级别,优于Super304H和HR3C。

图2 合金在不同温度下的直线外推曲线

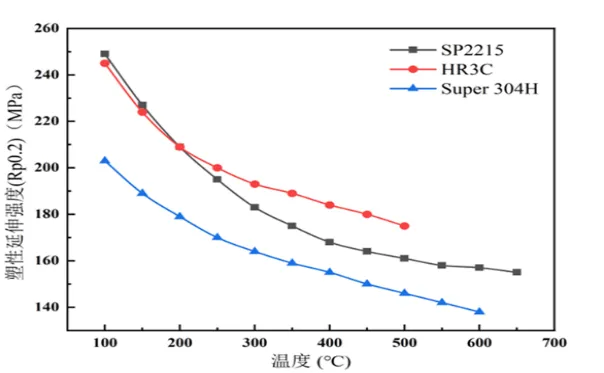

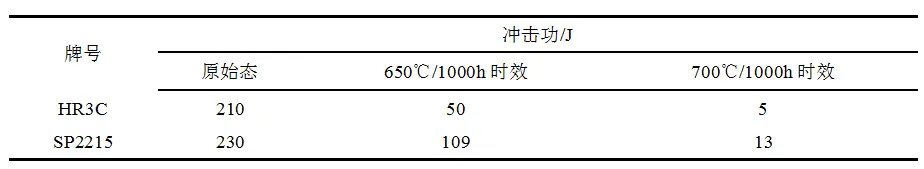

SP2215合金的拉伸性能与HR3C合金相当,在超超临界机组的工作条件下,高出Super304H约15%;高温持久强度分别优于HR3C和Super304H合金分别是20%和10%;其650℃/1000h时效下的合金冲击功是HR3C合金的2倍以上,克服了HR3C合金在高温时效后冲击韧性急速降低的问题。

表1 合金室温力学性能对比表

图3 合金高温拉伸性能对比

表2 合金冲击性能

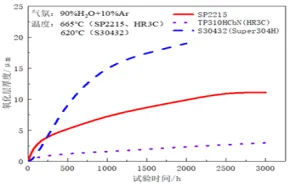

SP2215具有良好的耐高温蒸汽氧化腐蚀性能,650℃/27MPa 2000h高温高压蒸汽氧化试验后,抛光面氧化膜厚度17.31μm,氧化膜内层厚度5.23μm。氧化速率常数为0.093,氧化速率指数为2.10。对稳定氧化阶段(2000-5000h)的数据进行计算显示:SP2215的抗氧化性级别为1级,即完全抗氧化,耐高温蒸汽氧化腐蚀性能介于HR3C和Super304H合金之间。

模拟烟气气氛(15%CO2+3.5%O2+1.0%SO2)测试合金抗烟气腐蚀能力,SP2215的腐蚀增重速率较小,抗腐蚀性能介于HR3C和Super304H合金之间。

图4 三种合金的高温水蒸汽氧化层厚度动力学曲线

图5 三种合金675℃烟气环境中的腐蚀增重曲线

按照GB/T4334-2008,采用硫酸-硫酸铜腐蚀试验测试合金抗晶间腐蚀能力,弯曲试样外表面未发现因晶间腐蚀而产生裂纹,钢管的晶间腐蚀试验合格。

SP2215合金焊接性能良好,适合使用TIG和MIG焊。焊接接头室温拉伸强度与母材性能相当、冲击性能良好,冲击吸收功达82J,远高于NB/T 47014-2011标准要求的31J,接头短时高温拉伸强度与母材相当。按照GB2039-2012获得SP2215母材和焊接接头在700℃下长期时效的高温性能。经外推计算SP2215合金管母材和焊接接头700℃下10万小时持久强度分别为76.1和66.4MPa,在同类材料中展现了优异的高温持久性能。SP2215合金工艺性能良好,经压扁工艺及扩口性能试验验证,钢管内外表面、端面及扩口处均无可见裂纹或裂口。

综合而言,新型SP2215合金无缝管具有冶金质量优良、非金属夹杂物含量低、钢质纯净、组织稳定性好,加工工艺和焊接性能优异、高温持久强度高于HR3C和S30432,并具有优良的抗高温蒸汽腐蚀性能,明显改善了传统耐热合金高温长期时效后冲击韧性严重下降的缺点,综合性能优于国外同类产品先进水平,综合性价比高。

2、创建奥氏体耐热合金全流程制备技术体系,开发出五大核心制造工艺,实现SP2215无缝管材的高效低成本生产。

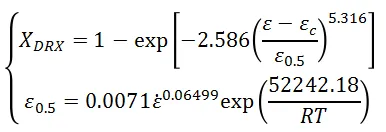

针对合金制备过程中的组织演变问题,研究团队系统构建合金的“冶炼-锻造-穿孔-冷轧-热处理”全流程工艺体系,工艺流程如图6所示,关键技术创新包括:

图6 新钢种管材的全冶金生产流程

(1)发明耐热钢冶炼钢渣平衡低氧高纯精炼技术,实现超高纯净度合金冶炼:通过耐热钢冶炼钢渣平衡低氧高纯精炼技术和EAF+AOD+LF工艺,控制Si/Al比与渣成分,实现钢中溶氧含量稳定≤25ppm,非金属夹杂物评级B/C类≤1.0级,有效保障了钢材的纯净度,为后续制管稳定及管材性能稳定提供了有效支撑。

(2)建立新型耐热合金塑性成形技术:通过精准控制锻造或轧制过程中的加热温度和变形量,提高压缩比技术工艺控制,使锻造开坯、轧制压缩比均≥4,获得均质耐热合金坯料,显著提升热穿孔的加工性能与荒管成材率。

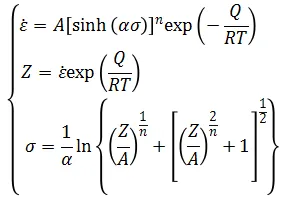

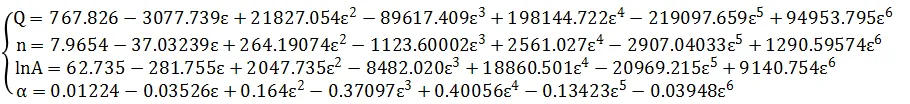

(3)创新精密热穿孔成形工艺体系:基于热模拟试验,研究团队系统构建了SP2215合金的热成形过程再结晶组织演变模型;建立了失稳准则判据及热加工规范。合金的热变形应变补偿Arrhenius本构模型为:

其中:

合金的动态再结晶体积分数模型为:

将模型与商业软件耦合可准确预测热成形过程中的应力、应变及组织演变等,图7所示为热穿孔过程中等效塑性应变场的演变。此外通过对比研究圆钢通孔、半通孔、不通孔三种工艺方案,获得了该无缝耐热合金管生产的最佳工艺参数,实现了无缝管的低成本高效生产。结果显示,通过对材料和热穿孔工艺的设计,SP2215合金毛管表面质量良好,尺寸精度、性能均满足要求,见图8。

图7 二辊斜轧穿孔过程中等效塑性应变分布

(a) 0.35s (b)0.55s (c) 0.94s (d) 1.24s (e) 2.08s (f) 2.92s

图8 SP2215热穿孔

(4)开发大变形量冷轧技术,建立组织性能定量调控模型:对于小口径管,较大的冷加工变形量比较容易达到少次成形。同时,大变形量的冷轧工艺可有效改善冷轧变形的组织均匀性,大幅减少加工工序,缩短生产周期,降低成本。采用模拟仿真计算、不同温度和应力持久试验、固溶参数与再结晶行为研究、弯管工艺试验等,提出了推荐的冷成形规范,实际冷轧过程中,单道次最大变形量可达70%。经多次试验,冷轧后,管材表面质量良好,无开裂现象,见图9。

图9 SP2215无缝管的冷轧

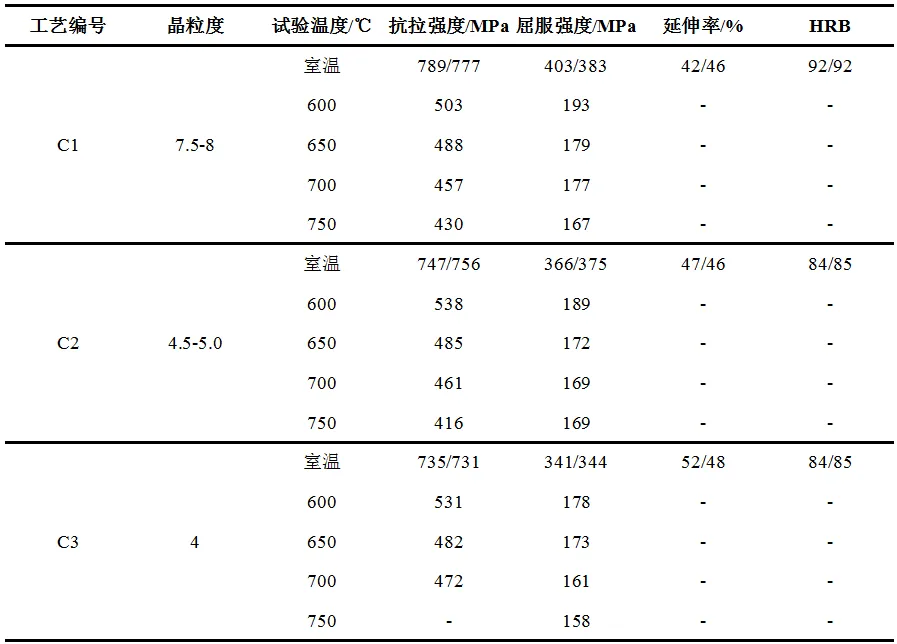

(5)建立适用于SP2215合金的热处理制度,实现对管材晶粒度和显微组织调控:对成品规格冷轧管进行不同工艺热处理,试验温度1180~1250℃。按温度由低到高,工艺编号依次记为C1~C3。热处理试验结果见表3。

表3 成品热处理

通过控制热处理固溶温度、时间,实现了管坯的多相强化与组织稳定性,达到理想性能。

四、应用情况与效果

自2013年SP2215合金成功申请发明专利以来,2015年由永兴特钢制坯,江苏武进制管,获得性能优异的无缝管材。并于2018年成功通过全国锅炉压力容器标准化技术委员会评审,被工业和信息化部列入先进金属材料项目中的先进钢铁材料。相关成果先后被纳入团体标准T/CISA 006-2019 电站锅炉用07Cr23Ni15Cu4NbN(SP2215)新型奥氏体耐热钢无缝钢管;国家能源行业标准NB/T 47019.3锅炉、热交换器用管订货技术条件第3部分:规定高温性能的非合金钢和合金钢;国家标准GB/T 5310-2023 高压锅炉用无缝钢管、GB/T 38804-2020 金属材料高温蒸汽氧化试验方法以及国际标准ISO 24173-2024。

东方锅炉对SP2215合金管材料评定及工程应用研究的结果表明:该合金管的力学性能、冷成形和焊接等性能良好,兼具优异的抗氧化性能和高的许用应力,且经济优势明显,可全面替代HR3C。大唐华北院对SP2215替代HR3C进行经济分析发现,SP2215在超超临界机组上对HR3C具有良好的替代作用。在600~620℃超超临界机组上采用SP2215相较于HR3C可减少约25%原材料成本,设计壁温超过650℃时,则可以减少超过30%原材料成本。按照当前国际原材料价格估算,每台超超临界机组可节约360~480万元。根据设计资料,在郓城630℃示范项目上用SP2215替代HR3C可节约30%原材料成本,约500万元/台;替代Sanicro25可用减少约40%原材料成本,约3368万元/台。

目前该新型耐热合金已成功应用于国能北仑电厂、蔚州能源等公司的锅炉以及克雷登热能设备(浙江)公司的蒸汽发生器中,服役状态良好。湖州永兴特钢及江苏武进不锈等公司应用“新型耐热合金研制及其精密管材制备关键成形技术”实现2019-2024年新增产值约66.6亿元,2024年创收外汇131万元。主要研发团队获得相关授权发明专利14项,论文30篇。该成果由中国钢铁工业协会组织专家鉴定,评为达到“国际领先水平”。

信息来源:北京科技大学

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414