陶瓷隔热瓦是高超声速飞行器大面积及特殊部位防热结构设计过程中的重要材料。陶瓷纤维刚性隔热瓦与传统的金属热防护系统相比, 其突出的优点是密度低, 而且使用温度更高。热防护系统的防热材料的密度越低, 热防护系统提供的热防护效率就越高。此外, 对于飞行器的热防护系统而言, 其材料的密度越低, 防热系统的质量越小, 飞行器可以具有更好的机动性或者更大的有效载荷。陶瓷纤维刚性隔热瓦与柔性热防护结构相比, 前者可以承受更高的热流密度。

制备陶瓷纤维刚性隔热瓦的一般流程是:将陶瓷纤维加工成短切纤维, 与烧结助剂、分散剂等按一定比例混合搅拌获得纤维浆料, 然后通过抽滤或压滤的方式成型, 然后低温干燥、高温烧结。

目前, 陶瓷纤维隔刚性隔热瓦的发展大致经历了三个时代。第一代陶瓷纤维刚性隔热瓦 (全石英纤维型) 是美国航天飞机轨道飞行器最早使用的陶瓷纤维刚性隔热瓦, 主要包括高温可重复使用表面隔热瓦 (High-Temperature Reusable Surface Insulation, HRSI) 和低温可重复使用表面隔热瓦(Low-Temperature Reusable Surface Insulation, LRSI)。以美国Ames 研究中心研制的FRCI (FibrousRefractory Composite Insulation) 为代表的第二代陶瓷纤维刚性隔热瓦, 具有强度高、密度小、能经受多次热冲击等优点, 成分为石英纤维和硼酸硅铝纤维。同样源于Ames 的AETB (AluminaEnhanced Thermal Barrier) 是第三代陶瓷纤维刚性隔热瓦的典型代表, 其由石英纤维、氧化铝纤维和硼硅酸铝纤维组成。但AETB 的抗析晶性能不如FRCI, 限制了其在高温下的长期使用。

为降低AETB 的析晶能力,提高热防护系统的防热效率, 根据辐射防热原理, 可采用在其表面制备一层耐高温 (1500℃)、高辐射率的涂层。当隔热瓦在高温环境下受热时, 涂层能将热量以辐射的形式散发到周围环境中。如果设计合理, 大部分气动热会被耗散, 有效降低了传入隔热瓦内部的热量, 从而达到理想的隔热效果。目前, 针对高辐射率涂层的研究较多, 周建初等人、徐庆等人分别制备了过渡金属氧化物系列的涂层, 其发射率高达0.9 以上, 但是这些涂层的使用温度一般限制在500℃以下。美国专利US4093771[14]公开了一种在石英刚性隔热瓦表面制备的反应固化涂层(Reaction Cured Glass, RCG), 该涂层较为致密, 但是其抗热震性能较差。另一项美国专利US5296288则公开了一种利用SiO2 粉、硅溶胶、水和辐射剂制备的多孔涂层, 能够有效地降低表面温度, 但是由于是多孔结构而容易吸潮。美国最新研制的X-37B 轨道实验飞行器的大面积及特殊部位防热结构采用带涂层的AETB 陶瓷隔热瓦, 使用温度超过1315℃ 。

MoSi2 具有较高的熔点 (2303 K), 但在高温下会分解生成一层玻璃态的SiO2, 这层玻璃态SiO2 具有较低的热膨胀系数, 因此MoSi2 被视为高温涂层的理想材料之一。硼硅酸玻璃具有较低的热膨胀系数], 在高温下形成具有流动性的液态, 能够弥合涂层中的裂纹, 因而硼硅酸玻璃也被用于中低温涂层技术。武勇斌等人在石英纤维陶瓷刚性隔热瓦表面制备了SiO2-B2O3-MoSi2-SiB4 涂层, 涂层的厚度约为200 μm, 表面发射率在800℃时高达0.92。但由于涂层与基体之间存在热膨胀不匹配等问题, 容易造成涂层与基体由于存在热应力而导致涂层剥落或脱离。

为使带涂层的复合材料有较好的热冲击性能, 可采用纤维、晶须等对涂层进行增韧, 提高涂层的使用寿命。因此, 本文试图采用短切莫来石纤维增韧MoSi2-SiO2-B2O3-SiB6-SiC 制备耐高温涂层。考虑到MoSi2 的热膨胀系数 (7.6 ×10-6 ) 大于莫来石纤维陶瓷隔热瓦, 需要制备一层热膨胀系数较小的过渡层;本研究选用MoSi2-SiO2-B2O3-SiC 作为过渡层。本文采用浆料法结合快速烧结制备了双层过渡涂层, 并对涂层结构组分、微观形貌及涂层形成机理进行了研究。

1 实验

1.1 隔热瓦基体预处理

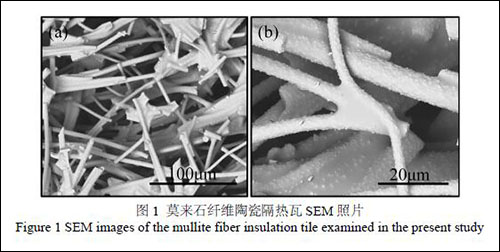

选用密度为 0.35 g/cm3、尺寸为10 mm× 10 mm×10 mm 的莫来石纤维刚性隔热瓦基体, 图1 为采用抽滤法制备的短切莫来石纤维刚性隔热瓦微观结构照片。从图中看出短切莫来石纤维与纤维之间相互连接, 形成三维网络结构, 其孔隙率达90%以上。

对莫来石纤维刚性隔热瓦基体用600 目SiC 砂纸打磨抛光, 用无水乙醇超声清洗30 min 后, 置于烘箱中在50℃下烘干备用。

1.2 涂层的制备

制备涂层的原料包括 MoSi2、SiC、SiO2-B2O3、短切莫来石纤维 (200 μm)、SiB6 和无水乙醇。通过改变上述几种原料的组成, 分别制得涂层的内层和外层。

将上述原料粉末混合后用行星磨球磨使颗粒达到微米级 ( < 5 μm), 得到固相含量为45% 的内层和50% 的外层浆料。采用涂刷法在隔热瓦表面制备内层即过渡层, 置于烘箱中在40℃下放置2 h~ 3 h 烘干;而后采用喷涂法在内层表面喷涂外层浆料3 ~ 4 遍, 最后得到表面平整的涂层。将喷涂后的试样置于烘箱中在40℃ 下放置12 h 后取出, 迅速放入马弗炉中于1450℃烧结30 min, 冷却至室温便得到与基体结合完好的涂层。

1.3 涂层的表征

采用日本 Rigaku 公司的D/Max-3C 型X 射线衍射仪 (XRD) 测定涂层的物相组成及结晶度;采用美国ULVCA-PHI 公司的PHI5000 VersaProbe 型X射线电子能谱分析仪 (XPS) 对涂层中的元素进行分析;采用美国FEI 公司的Helions Nanolab 600i 扫描电子显微镜 (SEM) 以及能谱 (EDS) 对涂层的表面及截面形貌进行观察。

2 结果及分析

2.1 XRD 分析

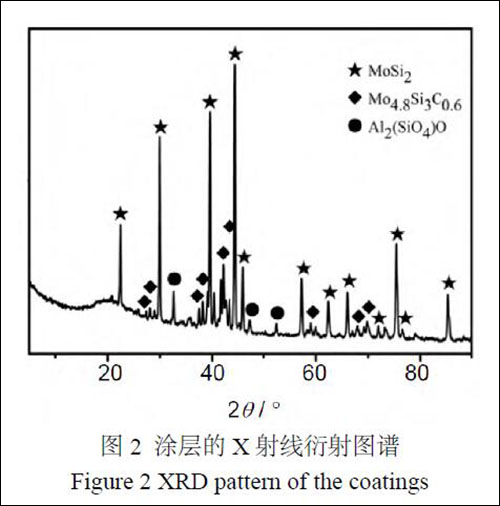

图 2 为所制得的涂层的XRD 图谱。由图2可知, 涂层中的主要物相为MoSi2、Mo4.8Si3C0.6 以及Al2(SiO4)O。XRD 图谱在θ = 20?附近出现了硅酸盐玻璃特征的非晶包, 说明涂层表面有玻璃相生成。图谱中未出现SiB6 的结晶峰的主要原因是本研究所用外层涂层浆料中SiB6 的含量不足5%, 因而XRD 较难检测到SiB6 的存在。涂层的形成机理是个复杂的物理化学反应过程, 其中涉及的主要反应包括:

根据这些反应可以推断, 涂层中的Mo4.8Si3C0.6 是由于MoSi2 与SiC 在高温下发生反应所形成的。此外, 根据反应 (1), MoSi2 作为一种重要的自愈合涂层材料在高温下会发生氧化而分解产生SiO2,熔融的SiO2 则能够弥合涂层表面形成的裂纹及孔洞。武勇斌[19]等人所研究的涂层中含有MoSi2 及SiB4 相, 其涂层的表面发射率高达0.92。在本研究中, 涂层中含有MoSi2 相、熔融的SiO2 相以及少量的SiB6, 因而可以推断其发射率应高于0.9;这是因为熔融SiO2 相的发射率在高温 (1200℃) 时一般可以达到0.9 以上。

2.2 XPS 分析

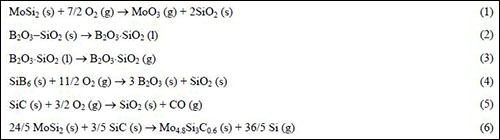

为进一步分析涂层表面元素的化学状态,对涂层进行了XPS 分析。XPS 能测定表层中相对含量在0.1%以上的各个元素的种类和相对含量。图3 是涂层的XPS 图谱, 可以看出涂层中含有O、Si、Mo、B 元素。其中, 284 eV 和532eV 处为C1s 和O1s 的特征峰, 198 eV、150 eV及100 eV 处为Mo3d、B1s 及Si2p 的特征峰。

XPS 的探测深度约为10 nm, 而涂层的实际厚度在150 μm 左右。在涂层制备过程中, 一方面MoSi2 在中温 (700℃ ~ 1000℃) 易发生氧化,形成具有较高蒸汽压的MoO3,后者容易挥发;另一方面, 涂层中含有的硼硅酸玻璃在高温下形成具有一定流动性的液体, 液态的硼硅酸玻璃往往包覆在MoSi2 及SiC 颗粒表面, 因而XPS 分析只能检测到微弱的Mo 峰。

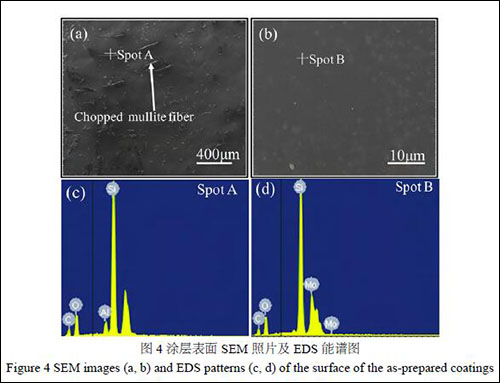

2.3 SEM 观察及EDS 分析

图 4 为涂层表面的SEM 照片及EDS 能谱图, 可以看出涂层表面致密呈玻璃态并存在有大量的纤维, 没有裂纹及孔洞存在。武勇斌等人制备的双层梯度涂层中表面存在很多圆形的凹陷坑, 其主要原因在于基体表面不平整;此外,涂层中玻璃相本身粘度较大, 不能及时流平愈合也是原因之一。 本研究制备的涂层表面光滑致密, 没有凹陷坑的存在, 分析其主要原因有两方面:一是在制备外层涂层时, 内层涂层的存在为外层涂层提供了一个相对较为平整的表面;另一方面则是涂层中存在粘度较小的硼硅酸玻璃, 在烧结过程中, 液相具有较好的流动性, 能及时填充涂层表面的凹坑。

从图4 (c) 所示的能谱图中可以看出涂层表面细长状物质中的主要元素为Al、Si 及O, 说明其为短切莫来石纤维。图4 (c) 则表明涂层表面其他部分中的主要元素为Mo、Si 及O, 结合前面的分析不难推断其主要组成是硼硅酸玻璃及MoSi2。由于涂层中含有短切莫来石纤维, 形成的玻璃态物质包覆在短切莫来石纤维表面, 这显然有利于提高涂层的韧性。

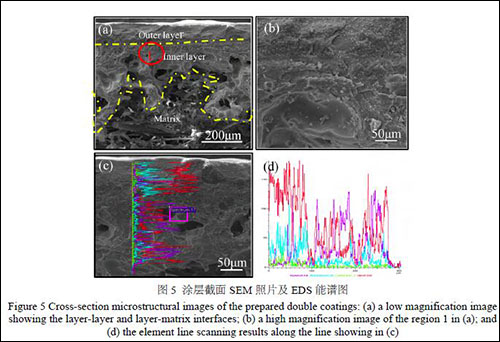

图5 为涂层截面的SEM 照片及EDS 能谱图。图5 (a) 表明涂层与基体结合良好, 涂层与基体之间的界面并不明显。涂层的厚度约为150 μm, 其中内层涂层的厚度约为100 μm。相对于致密的外层涂层而言, 内层涂层呈现出为疏松的结构, 存在有一些孔洞。从照片中并没有发现有贯穿孔洞的存在,这说明硼硅酸玻璃起到了很好的表面致密化作用。部分内层涂层浸渗到多孔的刚性隔热瓦内约50 μm,这显然有利于提高涂层与基体的结合力以及涂层的抗热冲击性能。内层涂层与外层涂层之间的结合同样良好, 没有明显的界面。这与武勇斌等人制备的涂层结构是相似的。这种梯度结构涂层能够有效地降低由于基体与涂层之间的热失配造成的开裂等现象。

图5 (b) 为图5 (a) 中所标出的区域1 的高倍照片。从图5 (b) 中没有发现纤维的存在, 这是因为是纤维含量较少从而较难观察。但从截面的EDS 能谱图 [图5 (c) 及 (b)] 中可以看出, 涂层截面含有Si、Mo、C 及Al 元素, 且Al 元素从内层到外层逐渐递减分布, 这与设计涂层的组分相吻合, 外层含有短切莫来石纤维。可以推断, 由于纤维的存在, 纤维起到桥连、拔出等作用[25], 可以有效地起到分散应力及导致裂纹偏转等作用, 提高涂层的抗热冲击性能。

2.4 涂层的形成过程及机理

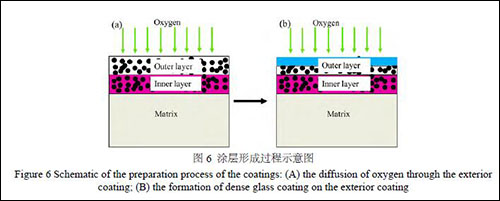

综合以上的分析和讨论, 可以推断涂层的形成过程如下 (图6)。

初始阶段, 干燥之后烧结之前的涂层坯体中各种颗粒以物理堆垛的方式覆盖在基体表面, 颗粒与颗粒之间存在有孔洞及缝隙 [图6 (a)], 涂层仍由基体、内层及外层组成。在烧结过程中, MoSi2、B2O3?SiO2、SiB6 在高温下分解产生液相 [式 (1) ~ (5)], 所形成的硼硅酸玻璃在高温 (> 1200?C) 下粘度较低, 流动性较好, 颗粒与颗粒之间的孔隙逐渐被硼硅酸玻璃弥合, 逐渐在表面形成一层致密的氧化膜 [图6 (b)], 阻止了氧气进一步通过孔隙进入涂层内部参与反应, 因而制备后的涂层表现出外层致密, 内层疏松的结构 [图5 (a)]。随着烧结时间的延长, 部分熔融的硼硅酸玻璃开始挥发, 同时MoSi2 分解产生的MoO3 也逐渐挥发 [式 (1)], 这样就容易在涂层表面形成孔洞。在涂层内部由于氧气难以通过致密层渗入, 因而MoSi2 与少量的SiC 发生反应形成Mo4.8Si3C0.6 相 [式 (6)]。

3 结论

采用浆料喷涂烧结法在短切莫来石纤维隔热瓦表面制备了短切莫来石纤维增韧MoSi2-SiC-B2O3-SiO2/MoSi2-SiC-B2O3-SiO2-SiB6 梯度涂层。所制备的涂层主要由MoSi2、硼硅酸玻璃及少量Mo4.8Si3C0.6 组成。在烧结过程中, 液态硼硅酸玻璃的流动弥合了颗粒之间的孔隙以及由于MoSi2 分解而产生的孔洞, 在涂层表面形成一层致密的氧化膜, 阻止了氧气的进一步扩散, 从而使涂层形成了外层致密、内层疏松多孔的结构。涂层外层致密层厚度约为50 μm, 内层疏松层厚度约为100 μm。部分内层涂层深入基体, 导致内层涂层与基体结合较好,涂层与基体没有明显的界面分离。

(参考文献略)

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414