储油罐的腐蚀问题是个老大难问题,油罐腐蚀部位多,原因复杂,罐内储存的油品中往往含有氢、硫化合物、有机和无机盐以及水分等腐蚀性化学物质,加上罐体外部受环境因素影响而产生腐蚀,油罐的寿命会大大缩短。如果不能及时进行防腐处理,腐蚀加剧不仅造成设备损坏,导致储罐泄漏,而且影响到油库安全生产,造成设备效率降低,影响油品质量。油品的跑、冒、漏、撒还将污染环境,危及人身安全,常常成为重大事故的导火索。因此全面了解储油罐的腐蚀机理,对腐蚀原因进行分析,采取有效的防腐措施是非常有必要的。

1 腐蚀的分类

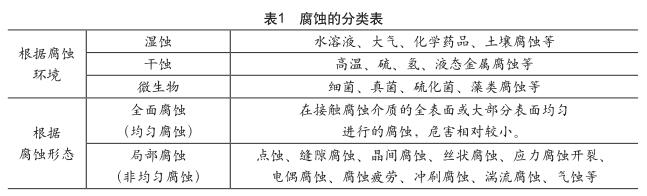

金属的腐蚀就是金属与周围介质发生化学反应或电化学反应而受到的破坏现象。腐蚀的发生主要取决于腐蚀介质与腐蚀环境,腐蚀发生后的形态也各不相同,通常腐蚀的分类见表1。

2 油罐腐蚀部位分析

油罐腐蚀根据部位可以分为:罐壁腐蚀、底板腐蚀、顶板腐蚀。罐壁的内外两面、罐底板与罐顶板的上下两面都会发生腐蚀,只是腐蚀的程度与原因不同。油罐的罐体外壁容易发生化学腐蚀,油罐内部则容易发生其余几种形式的腐蚀。

由于氧在轻油中的溶解度很高,一部分溶解氧可以进入罐底水中,所以罐底还存在轻度的电池微腐蚀和氧浓差电池腐蚀,油罐的具体腐蚀情况也随腐蚀介质的不同而有差异。

2.1 油罐外部腐蚀,共分两部分

2.1.1 裸露的固定顶和罐外壁,属于大气腐蚀

其实质与罐内壁相同,属于电化学腐蚀范畴,工业大气和海洋大气条件下腐蚀最为严重。

地上油罐直接与大气接触,经常受到雨、雪、霜、雾和潮湿空气的侵蚀。在这种气候下,油罐不接触油的部位将形成一层薄水膜。这类薄水膜中可能溶有酸、碱或盐类,形成电解液,发生电化学分解。但这种大气作用造成罐壁外面或罐顶上面的电化学腐蚀是不均匀的,一般情况在钢板凹陷处、焊缝处和其他易积水的部位比较严重些,其他部位则比较轻微。油罐外部裸露部分直接与大气接触,空气剧烈流动和受到阳光直照,其电化学腐蚀容易缓解。有保温层的油罐外壁腐蚀情况比较复杂,既有类似于罐底水分腐蚀情况,又存在受外部大气腐蚀情况。保温层下罐壁焊有很多支撑、龙骨,这些会影响到罐壁防腐涂层的质量(影响漆膜的连续性和致密性),上下罐盘体、消防管的支撑、抗风圈、油罐边缘板等影响外保护层的制作,导致保温层进水。保温层一旦进水,浸湿的保温材料致使水分很难挥发,罐壁长期处于潮湿状态,再加上温度作用,就会引起严重的腐蚀。

2.1.2 油罐底板下表面,主要为土壤腐蚀和水腐蚀

罐底板周边处由于沥青封固不严浸入雨水,或由于油罐基础不均沉降,发生裂痕,进入空气或雨水浸入,造成氧化腐蚀。另外由于基础中心部位和周边的透气性存在差别,还会引起氧浓差电池,中心部位称为阳极而被腐蚀。油罐基础底下的杂散电流也会加剧地板腐蚀,接地极还可引起电偶腐蚀(采用锌接地极可以有效减少电偶腐蚀)。

2.2 油罐的内腐蚀与储存介质的种类、性质、温度和油罐形式等因素有关

2.2.1 罐顶及罐壁上部(不接触油部分),属气相腐蚀

根据大气腐蚀机制,其实质属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体如SO 2 、CO 2 、H 2 S、O 2 等的作用下,形成腐蚀原电池。由于水膜薄,氧容易扩散,耗氧型腐蚀起主导作用。在罐壁气液结合面处的腐蚀,是氧浓差电池条件下的腐蚀,是罐壁腐蚀最严重的部位之一。油品中含有一定的水分和氧、硫化合物,油罐在收发作业中形成的大呼吸使罐内的水分和空气不断通过呼吸阀得到补充。油品中含的水分和氧、硫化合物以及罐内空间的空气和水分都是罐体内部金属表面氧化腐蚀的主要因素。某些轻质油料挥发出来的不饱和气态烃,对油罐罐体内表面也会起化学腐蚀作用。

2.2.2 罐壁中部,与油品直接接触,其腐蚀主要是油品的化学腐蚀

这个部位的腐蚀最轻,但对于液位经常变化的油罐,气液结合面处的腐蚀比较严重。首先是由于油品含水含氧化物在金属表面直接接触空气所造成的化学腐蚀。再就是油品中含有的有机酸、碱和有机酸性物,也会对金属起腐蚀作用。

某些油品中含有硫化氢,不仅能造成电化学腐蚀,而且由于腐蚀物H 2 SO 4 的存在,还可能进一步造成电化学分解。对原油和重油储罐来说,罐内壁接触油的部位能形成保护油膜,故腐蚀通常限制在顶部罐壁和罐顶下表面。而轻油储罐不能形成保护油膜,腐蚀主要位于中间圈板,此部位处于更多的“湿”和“干”的循环中,腐蚀多为附于罐壁的水滴下面的点蚀形式。

2.2.3 罐壁下部和罐底板上表面,这个部位是油罐内腐蚀最严重的部位

主要是含油污水层造成的电化学腐蚀。通常含油污水中含有氯和硫酸盐还原菌,同时溶有SO 2 、CO 2 、H 2 S等有害气体,腐蚀性极强。在油水结合面处,还存在浓差腐蚀。当底板上设置加热盘管时,由于温度和焊接形成的电偶因素会加剧局部腐蚀。由于罐底存在向外的坡度,因此在罐壁和罐底结合处,腐蚀最严重,是防腐重点保护区域。罐底板内表面除存在均匀腐蚀外,局部腐蚀(特别是点蚀和坑蚀)非常严重,是造成底板穿孔的主要原因。

2.3 由此可见,金属油罐在使用中,其内部各部位都会发生腐蚀,只是程度不同而已

在一般情况下,内部腐蚀最严重的部位是经常不储油的顶部内表面和罐壁上部、油品上下变动频繁的罐壁部分以及油罐底板。经常被储油浸没的部分和不接触空气、水分的部分,腐蚀较轻。油罐各部位的腐蚀情况见表2。

3 储油罐的防腐现状及应采取的措施

3.1 油罐常用的防腐方法

3.1.1 在油罐内外壁表面涂刷防腐涂料

防腐的质量取决于涂料的选择、涂料的质量、金属表面的处理质量、涂刷质量以及施工时的各种环境因素。应具有良好的耐油性、耐水性,附着力强,柔韧性好,抗冲击抗老化,还必须满足防静电要求。近十几年来,我国许多科研生产单位研制出多种抗静电涂料,如聚氨酯导静电漆、弹性导静电防腐涂料、导静电耐油防腐涂料、导静电防腐涂料、耐油导静电防腐涂料等。

3.1.2 对油罐还应采用牺牲阳极保护法

在我国重腐蚀地区的防腐措施:能长效防腐的电弧喷涂复合涂层得到广泛应用,采用这种涂层,可以做到防腐层与油罐设计寿命相一致,大大节约油罐的维护费用,提高设备利用率。尤其是阴极保护不能实现的部位(比如油罐内壁气相腐蚀部位),以这种涂层做基础,外部再涂覆抗静电封闭剂,效果更佳。在海洋大气及工业大气复合污染的环境下,采用铝醛复合涂层,能够使外壁获得长效抗腐蚀保护。

3.1.3 对长期储存的油品,可投入少量的缓蚀剂

如果油品周转快,油底水经常更换,就必须不断添加缓蚀剂,以保持缓蚀剂浓度,如果浓度降低,会使腐蚀情况更加恶化。

3.1.4 做好保温层防潮

主要有排水措施、涂防潮涂料、防进水措施等。

3.2 中燃系统老旧油库的油罐现状

使用年限长,腐蚀严重,防腐手段比较单一,大部分外壁采用刷银粉漆,罐底板刷环氧煤沥青漆,内壁刷环氧防腐涂料,存在重防腐材料,忽视基层处理的问题,出现大面积返锈。正确的防腐表面处理做法是,有条件的尽可能用压力为0.4-0.6MPa的工业风进行喷砂除锈。在完全除去氧化皮、铁锈、焊渣、油污及旧漆,达到金属表面无氧化皮、无铁锈、无油、无渣、无灰、无水,露出金属本色,达到Sa2.5级后,在24小时内喷涂防腐涂料,并要确保喷涂厚度,涂层外观没有流泪、气泡、针孔、橘皮、起皱、刷痕、边界不清等病态。

3.3 建议采取以下防护措施

3.3.1 选用好的防腐涂料保护

涂层保护是最实用最经济的保护措施,涂料选择上应遵循几项原则:优良的附着力、优良的抗渗透性、稳定的耐溶剂性(轻烃液体)、良好的柔韧性和抗冲击性、良好的施工即流平性好、不流挂、表干时间适中,为此底层可选用环氧玻璃鳞片涂料(隔离阻挡作用)。

3.3.2 基层处理要满足要求

3.3.3 在涂层保护基础上,添加缓蚀剂

在含水和的H 2 S的轻烃液体中通常使用吸附型膜缓蚀剂,能在金属表面吸附成膜。

3.3.4 适当增加腐蚀严重部位的钢板厚度,但不超过钢板总厚度的20%。

3.3.5 定期检查

每年至少一次油罐外部检查,每年至少一次测厚检查,对汽油、柴油等腐蚀严重的油罐尽可能采用开罐检查,发现问题及时修补。对保温油罐的保温层防、排水加强检查。

3.3.6 在考虑经济性的前提下,可以考虑必要的材质升级

3.3.7 按照中燃系统安全技术要求及时清洗油罐

3.3.8 重视油罐外边缘板的防水处理,采用弹性聚氨酯或沥青材料进行处理并跟踪防水效果

3.3.9 加强储罐的日常管理

一是加强浮顶罐排水管的检查,二是油罐罐内排水要及时彻底,三是加强对涂层脱落、起泡、裂纹等缺陷的检查与修补,四是对牺牲阳极加强检查,五是对特殊部位的保温层防水进行特殊处理。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414