摘要:本文结合复合材料表面金属化介绍了电弧离子镀膜技术的原理和特点,并指出了复合材料表面金属化需要注意的问题,也介绍了作者所属单位就复合材料表面电弧离子镀膜技术开展的试验,实现了大型复杂型面制件的表面金属化,且所镀薄膜均匀致密、结合牢固、厚度可控。

关键词:电弧离子镀 复合材料 Al 膜

复合材料结构功能一体化制件由于具有重量轻、比强度高、比模量高、耐腐蚀性能好、抗疲劳性能好、可设计性强等一系列独特的优点而越来越成为航空、航天和其他国防领域中的重要零件,为实现某些特定的功能,需要对复合材料表面进行处理,其中应用比较广泛的一种处理手段就是表面金属化。实现复合材料表面金属化的方法有很多,包括化学镀、电镀、热喷涂、真空镀膜等,其中真空镀膜还可细分为蒸发镀膜、磁控溅射、电弧离子镀膜等。由于结构功能一体化复合材料制件的尺寸可能会很大,而且曲面可能会很复杂,这就为真空镀膜法实现复合材料表面金属化带来两个突出的问题,一是靶基距的变化范围会很大,二是金属薄膜的厚度均匀性较难控制。电弧离子镀膜技术是一个比较好的选择,其优点是沉积粒子能量高作用距离远、绕射性好作用范围大、金属薄膜结合力高、沉积速度快等,比较适用于结构功能一体化复合材料制件的表面金属化。

本文将简要介绍复合材料表面电弧离子镀膜技术的原理和特点,同时将简要介绍作者所属单位的一些实验结果。

一、电弧离子镀膜技术简介

电弧离子镀膜(Arc Ion Plating,AIP)就是将电弧技术应用于真空镀膜中,在真空环境下在阴极靶材与真空室形成的阳极之间引发弧光放电,利用弧光放电蒸发靶材物质,并沉积到制件表面实现镀膜的过程。电弧离子镀膜技术在20 世纪得到了长足的发展,尤其在20 世纪70 年代后期,前苏联和美国的科学家针对工业应用对其开展了广泛的研究,并在20 世纪80 年代实现了电弧离子镀膜技术在硬质薄膜、装饰薄膜方面的产业化,目前在这两个领域的应用已颇具规模。在最近二十年,电弧离子镀膜技术已开始向光学、电学薄膜等应用方面发展。

弧光放电会形成在阴极靶材表面无规则运动的弧斑,弧斑的电流密度高达1012A/m2 量级,能量密度高达1013W/m2 量级,高能量密度直接导致了弧斑处靶材物质从固相向金属蒸气等离子体的转变,该金属等离子体用于沉积薄膜有以下几个特点:(1)可镀多种金属,尤其是难熔金属(如钨、钽等),这是其它物理气相沉积(PVD)技术所难以实现的;(2)与其他PVD 技术的沉积物以中性粒子为主不同,阴极弧斑能产生大量带电(单电荷或多电荷)粒子,离子能被加速、约束、沿特定方向运动,沉积在制件表面;(3)由阴极弧斑产生的离子初始能量在20~200eV 之间,在薄膜沉积过程中,会发生轰击效应,增强了沉积粒子的扩散能力和成核密度,同时剥去了薄膜表面结合松散的粒子,部分消除了柱状晶和薄膜的内应力,故有增加薄膜表面活性、使薄膜致密化等效果;(4)阴极弧斑在产生带电粒子,形成等离子体的同时,也会生成大量的液滴和碎片,而其他PVD 技术生成的大颗粒很少。因此电弧离子镀膜技术具有薄膜致密、结合力高等优点,此外,还能在复杂表面实现薄膜沉积。电弧离子镀膜技术最大的缺点是较大的熔滴也会沉积到薄膜表面,导致薄膜表面比较粗糙,影响薄膜性能。但随着磁过滤技术的不断发展,已可以很好地控制较大的熔滴,避免其沉积到薄膜表面,目前电弧离子镀膜技术沉积的薄膜的表面质量已接近其他PVD 技术,这也是电弧离子镀膜技术得以在光学、电学薄膜等领域得到应用的重要原因。

二、复合材料表面真空镀膜的两个问题

相比于金属或者半导体材质的制件,复合材料结构功能一体化制件不能耐受高温,而且部分功能制件对型面精度要求很高,因此复合材料真空镀膜时不允许使用高温,以免引起材料破坏和型面精度降低。但是较高的沉积温度对于获得牢固和致密的金属薄膜是非常有利的,从获得高质量薄膜的角度又希望使用较高的温度。解决这一矛盾的一个可行的途径是在薄膜沉积前利用离子源清洗等技术手段对复合材料表面进行原位活化处理,提高表面活性以增大金属薄膜与基底的结合力。

对于大尺寸复合材料制件,真空镀膜过程中的材料出气也是一个关键问题,对于出气率较高的材料可能引起金属薄膜的氧化等系列问题,进而影响金属薄膜的表观质量和电学性能等,因此需要采取预出气等技术手段对复合材料进行处理。

三、复合材料表面电弧离子镀膜应用示例

在作者所属单位,利用电弧离子镀膜技术已成功实现在大型复合材料制件表面沉积Al膜,所得薄膜颜色光泽均匀一致、厚度均匀可控、导电性能接近块体铝材、与基底结合牢固。

利用电弧离子镀膜技术在复合材料表面沉积Al 膜的试验步骤如下:

(1)清洗复合材料表面,用无尘布蘸乙醇擦洗3-5 遍,自然晾干;

(2)将复合材料制件连接固定在真空室的镀膜工装上;

(3)抽本底真空至优于5×10-3Pa;

(4)离子源清洗复合材料表面;

(5)电弧离子镀膜;

(6)真空室通大气,取出复合材料制件。

电弧离子镀膜时的工艺参数如下:

(1)气体压力为1.1~1.5×10-1Pa;

(2)放电弧压为45~50V;

(3)放电弧流为50~55A;

(4)复合材料表面距电弧源距离为0.3-1m。

复合材料表面电弧离子镀Al 膜后的局部外观见图1。由图1 可看出,Al 膜均匀致密,几乎没有熔滴,薄膜的表面形貌都是复合材料基体表面形貌的映射。利用Wyko NT9300 光学轮廓仪观察了Al膜的表面形貌,见图2,可见薄膜表面平整、厚度均匀,并得到了其表面粗糙度Ra 为0.145μm。

图1 复合材料表面电弧离子镀Al膜外观

图2 复合材料表面电弧离子镀Al膜微观形貌

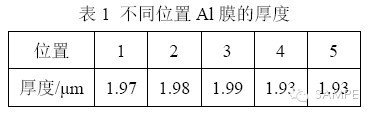

利用台阶仪测试了复合材料表面Al 膜的厚度,样品分别取自粘贴在制件不同部位的载玻片,测试结果见表1,计算可知薄膜的厚度均匀性较好,厚度公差小于10%。

薄膜与基体间结合力的强弱是评价薄膜质量的一个重要指标,如果结合力较弱,则薄膜容易起皱或从基体表面剥落。结合力测试方法有多种,包括拉张法、拉带法、划痕法、摩擦法、超声波法、离心力法等,其原理都是把力加到薄膜上使薄膜从基底上脱落。考虑到镀在复合材料表面的Al膜是一种典型的软膜,而该薄膜实际应用中所受的力主要为剪切力,因此我们采用拉带法来评价Al膜与复合材料基底的结合力。拉带法的具体实施方法为采用剥离强度为7N/cm 的胶带,均匀、密实地紧贴在薄膜表面,距边缘不小于3mm,用手拉起胶带一端并使胶带与薄膜表面成90°,匀速缓慢(约5mm/s)地将胶带拉离薄膜表面,观察薄膜有无剥落或损坏。薄膜完好无脱落时,视为薄膜与复合材料结合良好,符合使用要求;薄膜有脱落时,视为结合力不符合使用要求。利用拉带法在复合材料制件表面不同位置处进行了结合力测试,结果表明Al 膜与复合材料结合牢固,满足要求。

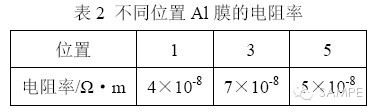

利用万用表在复合材料制件表面不同位置处任意两点作为测试点进行测试,结果均为导通,说明所镀Al膜导电性较好。利用四探针法测试了粘贴在复合材料制件表面不同部位的陪样上的Al 膜的电阻率,结果见表2,与Al 块材的电阻率2. 66×10-8Ω·m 为同一数量级。

四、结束语

电弧离子镀膜技术可以实现大型复杂型面的复合材料制件的表面金属化,薄膜质量高,均匀致密、结合牢固、厚度可控,具有广阔的应用前景,但该技术也存在需要大型设备、成本较高、周期较长等限制因素。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414