0前 言

随着航天技术的发展,对航天器的轻量化需求非常迫切,特别是对于密度低、比刚度和比强度高、导热性和减震性能好以及铸造性能优良的镁合金材料有着强烈的需求。但是,镁合金具有极高的电化学活性,用于航天器结构材料使用时面临着严重的腐蚀问题,特别是新建设的海南文昌发射场所处的环境是典型的热带海洋大气环境,具有高温高湿、大气盐雾浓度高腐蚀性强的特点。其年平均温度24.1 ℃;相对湿度大于86%,远高于大气腐蚀性分类中规定的最高湿度τ5等级;Cl-质量浓度为0.01~0.05 mg/m3,平均值0.03 mg/m3,Cl-沉降速率0.06~1.37 mg/(100 cm2?d),平均值0.54 mg/(100 cm2?d),氯化物等级为S1~S2级,大气腐蚀等级为C4级,属高腐蚀性大气。与现有的酒泉、西昌和太原3个内陆发射场相比,在海南文昌发射场发射的空间站等航天器中使用的镁合金材料面临更严酷的腐蚀环境及潜在的腐蚀问题,对航天器镁合金材料提出了更高的防腐蚀要求。

同时,镁合金作为航天器内各类电子设备机箱结构材料时,其内部各类元器件工作时产生大量的热,由于航天器处在真空环境无法进行通风散热,各类设备工作时产生并传导至镁合金的热量只能通过辐射的方式散失出去,因此要求镁合金材料表面具有高发射率的热控特性。但镁合金材料自身的发射率较低(εH≤0.30),必须在其表面制备高发射率层,以满足辐射换热的热控需求。与微弧氧化等电化学制备高发射率热控膜层的工艺相比,通过在镁合金材料表面喷涂涂料制备防腐-热控一体化涂层的工艺具有对产品尺寸、形状适应性强、可实施性强等优点,在航天器镁合金材料表面防腐-热控处理方面具有广阔的应用前景。本文研制了一种喷涂型防腐-热控一体化涂层,研究了涂层组分配比、涂层厚度对涂层性能的影响,并对涂层防腐和热控性能进行了测试和实验研究。

1 实验部分

1.1 涂层制备

1.1.1 原材料及设备

主要原材料包括羟基树脂、脂肪族聚异氰酸酯、高发射率颜料、消光粉、功能助剂、混合溶剂[m(甲基异丁基酮)∶m(碳酸二甲酯)∶m(丙二醇甲醚乙酸酯)=60∶30∶10]等。

1.1.2 涂层制备

涂料制备时,首先将混合溶剂、功能助剂用电动搅拌器混合均匀后加入高发射率颜料及消光粉等采用砂磨法进行均质化处理制备浆料,然后在浆料中加入羟基树脂,分散均匀后用150~200目铜网过滤,按n(—NCO)∶n(—OH)=1.05∶1加入脂肪族聚异氰酸酯,并将涂料的黏度调整为13~17 s(涂-4#杯),采用空气喷涂法在基材表面制备涂层。涂层室温条件下固化24 h。

1.2 涂层性能测试及实验

为验证镁合金防腐-热控一体化涂层的性能优劣,从以下7个方面对涂层性能进行测试及实验:

(1)太阳吸收比(αS):用分光光度计(带积分球)按《航天器热控涂层试验方法 第2部分:太阳吸收比测试》(GJB 2502.2—2006)规定的方法测试。

(2)半球发射率(εH):用AE辐射计按《航天器热控涂层试验方法 第3部分:发射率测试》(GJB 2502.3—2006)规定的方法测试。

(3)附着力按《色漆和清漆 拉开法附着力试验》(GB 5210—2006)进行测试。

(4)真空挥发性测试按《真空条件下材料挥发性能测试方法》(QJ 1558A—2012)规定进行,在真空度优于7×10-3 Pa环境下,将试样加热至125 ℃并保持24 h,使试样出气,测试涂层的总质量损失(TML)和可凝挥发物(CVCM)。

(5)盐雾试验按《涂层检验方法 涂层耐盐雾检验方法》(QJ 990.12—86)中规定的方法进行。采用3.5%氯化钠水溶液间歇喷雾,即在温度(40±2) ℃下连续喷雾8 h,然后停止喷雾及加热,在静止和密封状态下保持16 h,24 h为1个周期,共进行42个周期(1 008 h)试验。

(6)湿热试验按《漆膜耐湿热测定法》(GB/T 1740—2007)中规定的方法进行。试验温度为(47±1) ℃,相对湿度为(96%±2%),试验周期为504 h。

(7)冷热交变性能按《航天器热控涂层试验方法第8部分:热循环试验》(GJB2502.8—2006)进行。即在-196 ℃下保持5 min,而后在-100 ℃下保持5 min,循环100次。

2 实验结果与讨论

2.1 涂层组分配比研究

镁合金防腐-热控一体化涂层采用底漆+面漆的复合涂层体系。底漆选用已在航天器上得到成熟应用的锌黄丙烯酸聚氨酯底漆;面漆为以羟基树脂与脂肪族聚异氰酸酯交联制得的聚氨酯为黏结剂,以高发射率颜料、消光粉、功能助剂等组分采用均质化工艺配制而成。在面漆涂层组分配比优化研究中,依次以高发射率颜料、消光粉和功能助剂用量为考察因素,采用砂磨工艺进行涂料配制,并以空气喷涂将涂料喷涂于镁合金试片表面,涂层厚度控制在50 μm左右。从涂层太阳吸收比、半球发射率、涂层光泽、涂料细度等方面对各组分用量进行优化。

2.1.1 高发射率颜料用量对涂层性能影响

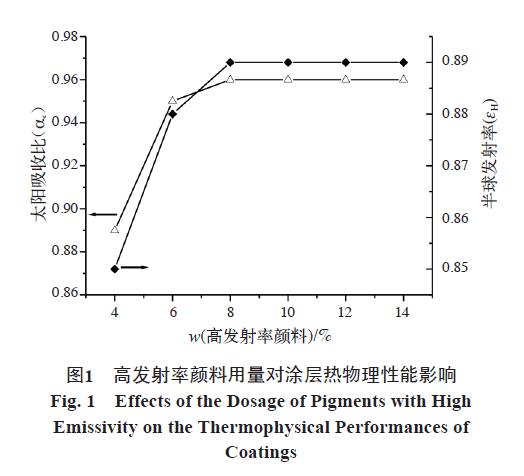

图1所示为高发射率颜料用量对涂层热物理性能影响。

从图1可以看出,高发射率颜料用量对涂层热物理性能有较大影响。随着高发射率颜料用量的增加,涂层太阳吸收比和半球发射率均升高,当高发射率颜料用量高于8%时,涂层αS稳定在0.96左右,εH稳定在0.89左右;当其用量在10%以上时,涂料贮存稳定性变差。综合高发射率颜料用量对涂层太阳吸收比、半球发射率及贮存稳定性的影响,高发射率颜料用量确定为8%。

2.1.2 消光粉用量对涂层性能影响

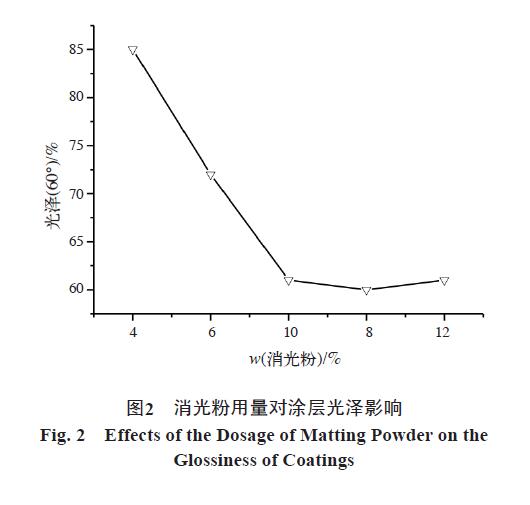

图2所示为消光粉用量对涂层光泽影响。

从图2可以看出,消光粉用量对涂层光泽有较大影响。随着消光粉用量的增加,涂层光泽度先下降后稳定在62%左右;当消光粉用量高于8%时,涂层光泽度变化较小。因此,消光粉用量确定为8%。

2.1.3 功能助剂用量对涂料性能影响

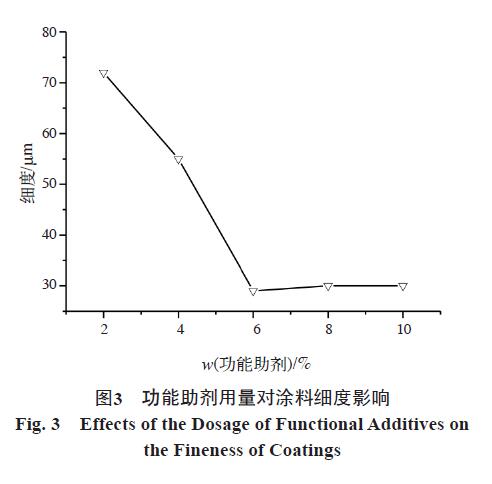

图3为功能助剂用量对涂料细度影响。

从图3可以看出,功能助剂用量对涂料细度有较大影响。随着功能助剂用量的增加,涂料细度先下降后稳定在30 μm左右;当功能助剂用量高于6%时,涂层细度趋于一稳定值。

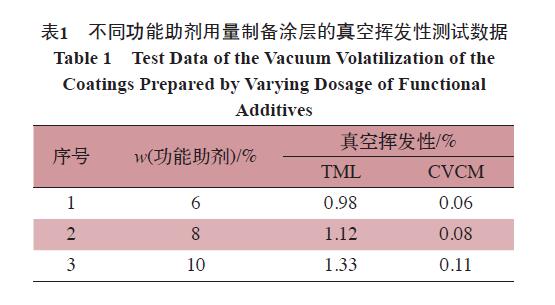

表1所示为功能助剂用量不同时,涂层真空挥发性能测试数据。

从表1中可以看出,功能助剂用量对涂层真空挥发性有较大影响,功能助剂用量越高,制备涂层的TML和CVCM值也越高,可能是由于各类助剂中含有小分子物质,在真空条件下挥发导致的。当其含量高于6%时,涂层TML值超过了航天器要求TML≤1%的要求。因此,综合功能助剂用量对涂料细度和真空挥发性能的影响,确定功能助剂用量为6%。

综合实验结果和分析,在镁合金防腐-热控一体化涂层面漆中,高发射率颜料用量优选8%,消光粉用量优选8%,功能助剂用量优选6%。表2给出了镁合金防腐-热控一体化涂层面漆的组分最佳配比。

2.2 涂层厚度对涂层性能影响研究

面漆涂层组分配比和均质化工艺确定后,涂层厚度是影响涂层防腐、热控性能非常重要的一个参数。

在已喷涂20 μm底漆的MB2镁合金试片表面制备不同厚度的面漆,测试涂层太阳吸收比、半球发射率、附着力、耐冲击性并进行温水72 h浸泡、NaCl溶液24 h浸泡试验。

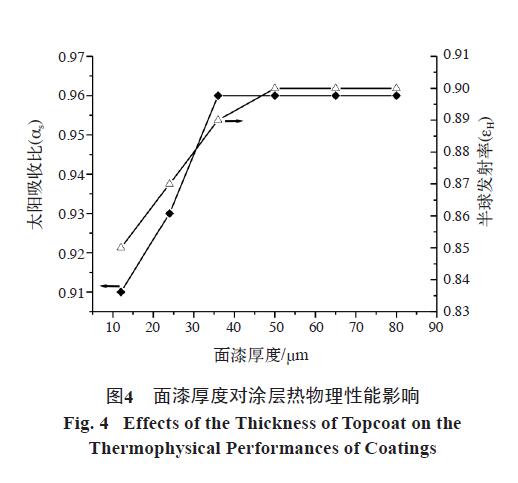

图4所示为面漆厚度对涂层热物理性能影响。

从图4可以看出,面漆涂层厚度对涂层热物理性能有较大影响。随着厚度的增加,涂层太阳吸收比和半球发射率均升高,当涂层厚度>35 μm时,涂层αS稳定在0.96左右;厚度>50 μm时,εH稳定在0.90左右。

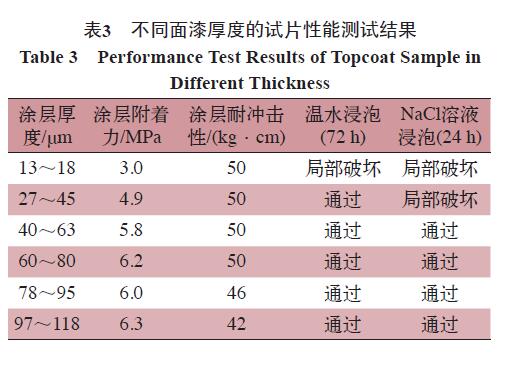

表3为不同面漆厚度的试片性能测试结果。

从表3的测试结果可知,随着面漆厚度的增加,涂层的附着力、耐溶剂性能、耐温水浸泡性能以及耐NaCl溶液浸泡性能都逐渐提高,当面漆厚度达到40μm后,上述性能基本稳定。综合上述实验结果,当面漆厚度>50 μm后,涂层性能可满足预期指标要求;但为了保证涂层的最佳性能,避免涂层施工过程的不确定性,将面漆厚度控制在50~80 μm,涂层总厚度控制在70~100 μm。

2.3 涂层性能检测及实验

本文对镁合金防腐-热控一体化涂层热物理性能、防腐性能、附着力、真空放气性、耐冷热交变等性能进行了检测和实验,以确认涂层的各项性能是否满足航天器镁合金材料表面的防腐、热控需求和使用需求。

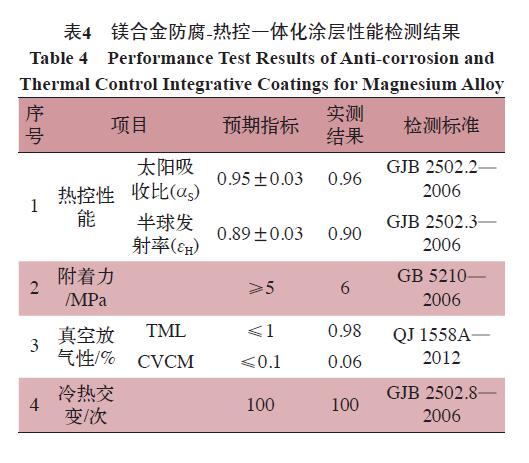

表4为镁合金防腐-热控一体化涂层性能检测结果。

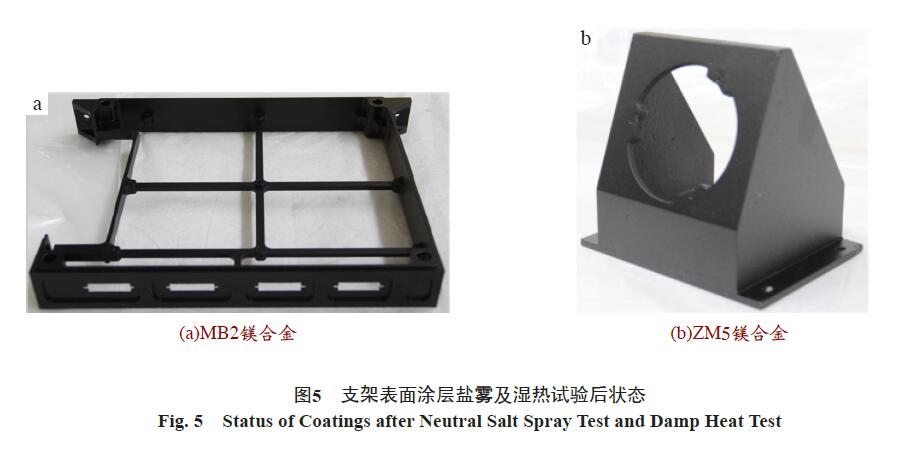

图5为42个周期(1 008 h)的盐雾试验、504 h的湿热试验后MB2及ZM5支架表面涂层状态。

从图5可以看出,MB2及ZM5的镁合金支架表面涂层经盐雾和湿热试验后,支架镁合金基材无腐蚀,表面热控涂层无起泡、无脱落、无开裂。

从表4及图5可以看出,研制的镁合金防腐-热控一体化涂层的各项性能指标均达到了预期指标要求,可满足航天器镁合金材料表面的防腐、热控需求和使用需求。

3 结 语

(1)通过涂层组分配比研究,确定涂层组分配比中高发射率颜料用量为8%,消光粉用量为8%,功能助剂用量为6%。

(2)通过面漆厚度对涂层性能影响研究,确定面漆厚度50~80 μm,涂层总厚度70~100 μm。

(3)制备的涂层不仅具有高发射率(εH≥0.88)的热控特性,同时具有耐湿热≥504 h、耐中性盐雾腐蚀≥1 000 h的防腐性能,另外,涂层真空放气性、耐冷热交变性能满足空间环境下使用要求。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414