冷气动力学喷涂法(CGDSM:Cold Gas Dynamic Spray Method,简称冷涂)是近几年发展起来的新型喷涂技术。20世纪80年代中期,前苏联科学院西伯利亚分部(SDRAS)的A.N.Papyrin等人,在进行超音速风洞负载颗粒流对宇宙飞船侵蚀现象的观测实验时,偶然发现,当速度超过某一临界值时,固体颗粒将沉积在靶材的表面。基于这一现象,他们在1990年提出并开发了冷喷涂工艺。

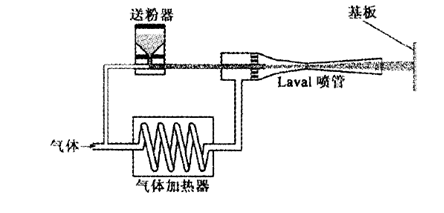

采用加热设施预热压缩气体,压缩气体通过缩放型Laval喷管产生超高速流,粉末粒子沿轴向送入气流中,经气体加速后以高速撞击基体,通过产生剧烈的塑性变形而在基体表面沉积为涂层。整个过程金属粒子没有被融化,但如果金属粒子没有达到超音速则无法沉积。由于它不同于传统热喷涂(超速火焰喷涂,等离子喷涂,爆炸喷涂等传统热喷涂),粉末粒子在整个沉积过程中温度低于其熔点,故称为冷喷涂。

火焰喷涂,等离子喷涂,高速火炎喷涂和爆炸喷涂等传统金属喷涂工艺都存在共同的弊端。首先,喷涂工艺需要融化金属粒子,导致喷涂温度高,使机体内部产生热应力,机体表面产生热变形。此外,传统热喷涂工艺很难控制喷涂面积与厚度,所以喷涂效果差。冷喷涂可以实现粒子在低温下的沉积,由于这个显著的特点,体现冷喷涂的优势所在:

喷涂工作温度低,对喷涂粒子和基体的热影响小。喷涂粒子基本没有氧化、相变或晶粒长大,适用于温度敏感材料、氧化敏感材料和相变敏感材料;而对基体热影响小的直接优势使基体有更广泛的选择空间,同时也避免了热喷涂凝固过程中产生的宏观和微观偏聚,保留了喷涂材料粒子本来的特性。

喷涂粒子沉积率高,粉末可以回收利用,可制备纳米涂层、复合涂层和非晶涂层;相比电镀、焊接和涂漆来说,冷喷涂是一种经济、环保的选择。

形成的涂层承受压应力,有利于制备较厚的涂层;与之对应的是在热喷涂中,由于喷涂材料的凝固收缩,涂层中形成了有害的残余拉应力。

形成涂层的孔隙率低且和基体有较高的结合强度。由于不可避免地存在界面作用,结合强度一般为50MPa左右。

设备相对比较简单,无需等离子体、电弧、起爆、燃烧及用于加热喷射气体的复杂设备。

冷喷涂是依靠高速运动的颗粒动能撞击基体,两者或其中之一发生严重塑性变形而结合的,所以它也具有一些缺点。如:喷涂脆性材料受限制,喷涂铁基、镍基或者高温合金时需要使用昂贵的氦气才能得到高质量图层,致使费用升高,冷喷涂层与陶瓷集体的结合强度有限等。

目前,随着气体动力喷涂技术研究的发展,它在生产制造行业中应用会更加广泛。毫无疑问,气体动力喷涂技术已进入了实际应用的阶段,它将会有更好的发展。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:庞雪洁

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414